UK-8 地下运矿车结构设计及性能分析

尹亮, 丁杰, 李旋旗

(1. 湖南文理学院机械工程学院, 湖南常德,415000;2. 湖南应用技术学院, 湖南常德,415000)

目前, 湖南省内矿井一般采用翻斗式矿车, 生产效率低、安全性能差, 且无法满足地下矿井对排放的要求。由于运矿车运行在地下矿场, 工作环境恶劣, 安全生产问题至关重要, 国家为确保矿山生产运输的安全性, 出台了一系列强制性的法律法规[1]。上世纪六十年代开始, 国外就针对地下运矿车进行了相关研究, 载重量从最初的6 t 小型运矿车发展到承载量超过50 t 的大吨位运矿车。美国的Atlas 公司和Terex 公司、加拿大的DUX 公司、南非的Bell 公司、瑞典的Volvo 公司等在车身优化、液压系统设计、动力参数选择与整车匹配方面均进行了大量工作。在地下运矿车设计研究方面, 国内有很多企业已经走在行业前列[2-9], 如太原矿山机器集团有限公司研究的UK-12 系列型地下运矿车, 该车采用后卸式车厢, 铰链式车身设计。蓝田UK-40 型井下运矿自卸车采用铰接车架, 负荷传感全液压转向, 双回路行车制动系统, 具有转弯半径小、转向灵活、安全可靠的特点[10-12]。固安特工程机械有限公司研制的UQ-5地下运矿车是为了适应平巷为主, 巷道窄, 高度较矮的矿井设计。

为了适应国家要求及市场需要, 根据国家安全生产行业标准《地下运矿车安全检验规范》要求, 本文开展了针对UK-8 地下运矿车的设计研究, 通过对地下运矿车进行理论计算以及仿真分析, 以进一步提升整车的设计水平, 使其满足现有市场的要求。

1 动力性能分析

1.1 汽车的行驶方程式

专用汽车在直线行驶时, 驱动力和行驶阻力之间的关系式如下[13]:

式(1)中:Ft为驱动力;Ff为滚动阻力;Fw为空气阻力;Fi为坡度阻力;Fj为加速阻力。

1.2 燃油经济性计算

专用汽车的燃油经济性通常用车辆在水平的混凝土或沥青路面上, 以经济车速v满载行驶的百公里油耗量来评价, 百公里油耗Q, 单位L/100 km。油耗可以根据发动机万有特性来计算, 公式为:

式(1)中:ρ为燃油的密度,kg/L。柴油可取ρg=7.94~8.13 N/L;g为重力加速度。

1.3 汽车最高车速的确定

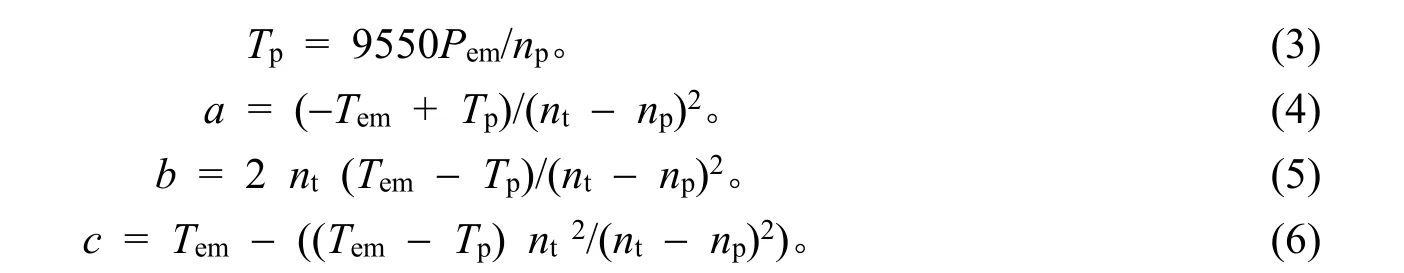

汽车最高车速的计算:

其中:Tem为发动机最大输出转矩,N·m;nt为发动机最大输出转矩时的转速,r/min;np为发动机最大输出功率时的转速,r/min;Tp为发动机最大输出功率时的转矩,N·m。

当汽车以直接档行驶时有公式:

因为A<0,D>0, 求专用汽车的最高车速

2 产品设计及性能分析

2.1 主要性能参数

UK-8 地下运矿车在充分借鉴国内外同类产品同时, 在技术上进行了优化改进, 使其在现有性能及结构的优点上, 通过引入新的柴油发动机机, 在增大动力的同时又能有效减小尾气排放; 同时, 加装了排气净化装置, 能有效降低柴油机碳烟排放; 引入氮气液压调整机构解决了车辆动力丧失等故障情况下车辆无法行驶的问题。其具有结构紧凑、作业范围广,能耗低, 效率高、操作舒适、使用成本低、环境适应能力强、维修简便等优点。其主要参数如表1 所示。

表1 整车参数

2.2 产品设计

原有的产品设计主要通过零部件装配与试制工作来完成, 在零部件的装配关系上, 往往存在精度不高的问题, 不仅会影响整车的使用感受, 还会加剧个别零部件的损耗程度。为了实现产品设计水平,对现有地下运矿车产品进行测绘与三维建模工作, 得到整车的三维模型, 如图1 所示。进而可以开展相应的仿真分析等工作。通过引入新的设计手段, 建立并完善产品模型数据库后可实现原型产品的系列化快速开发, 提升产品设计效率与准确性, 大大减小产品制造阶段的试制与返工的综合成本。

图1 整车三维模型

2.3 结构仿真分析

UK-8地下运矿车的车体结构主要由钣金件焊接、螺栓连接而成。车辆在装卸、运输等过程中, 结构件的可靠性对车辆安全至关重要, 因此需要对整车进行结构静强度、振动模态分析, 以验证车体结构是否满足设计要求。

该车体结构不完全对称, 故取整体结构建立有限元力学模型。为了兼顾仿真的精度与效率, 传动轴、车桥等部分采用六面体为主, 极少数为棱柱体的体单元; 车厢、大梁等钣金件采用四边形为主, 极少数为三角形的板壳单元; 因发动机的造型复杂, 将发动机简化为质量点; 螺栓、焊缝等采用刚性单元进行模拟。利用Hyper Mesh软件建立的整车有限元模型,再通过ANSYS软件进行模态分析和静力学分析[14]。

通过模态分析时, 得出前6阶模态频率分别为7.36、10.49、10.66、10.97、11.31 Hz。图2为第1阶模态振型, 由图2可知, 车厢由于体积和重量较大, 会出现相应的扭转, 从振型的数量级来看, 车厢扭转的位移量很小, 说明整车的刚度大, 结构设计可靠。

图2 第1阶模态振型

图3 为车厢满载工况的应力和位移分布。由图3可知, 车厢满载工况下, 由于车厢采用了封闭梁结构钢板的厚度大, 车厢部位的应力并不明显。整车的受力主要集中在车厢与液压杆、液压杆与车架等承载部位, 从应力水平来看, 应力值未超出材料Q345E的屈服强度, 最大位移为3.76 mm, 说明整车的结构强度裕量大, 可以大幅提高整车抗过载能力。

图3 车厢满载工况的静力学分析结果

3 结论

(1) 采用软件SOLIDWORKS 对整车结构进行了三维建模, 通过理论计算获得了整车各项性能参数,重点对整车动力性能参数进行了分析。

(2) 对整车进行了振动模态分析, 研究表明车厢扭转的位移量很小, 说明整车的刚度大。

(3) 对整车进行了结构静强度分析, 满载工况下关键承载部位应力值均未超出许用应力, 结构强度和刚度满足设计要求。