微波修饰工艺对磁性丁苯橡胶Payne效应及其性能的影响

徐 建,徐向荣,杨欣霖,刘俊亮,张 明

(扬州大学 化学化工学院,江苏 扬州 225002)

丁苯橡胶(SBR)由于阻尼性能不佳,通常被用来制造轮胎、胶管、电线电缆等[1-3]。但其价格相对低廉、货源易得、综合性能良好,因此其阻尼性能具有一定的开发前景。

以铁氧体作为填料制备的磁性SBR既具有橡胶本身的粘弹性,又可以利用机械能-磁能-内能耦合阻尼作用拥有高效的减震性能。但是,铁氧体与SBR之间的界面问题极大地限制了其性能的发挥,因而,需要对铁氧体表面进行修饰。传统上,对铁氧体表面修饰往往采用表面活性剂或硅烷偶联剂之类的改性剂[4-7],这不仅增加了工艺的复杂性,也增加了产品的成本。微波辅助铁氧体原位修饰[8]是一种新型的表面修饰工艺,最早用于废胶粉的脱硫改性和复合功能化上[9-11],具有简单、高效、成本低廉的优点。该方法利用铁氧体是微波的良好吸收体而橡胶分子链通常不吸收微波[12]的特性,将微波能转化为热能以破坏铁氧体附近的橡胶分子链,而远离铁氧体的橡胶分子链则不受影响;由于铁氧体表面能较高,断开的橡胶分子链将以吸附等方式紧密包覆在铁氧体表面,实现对铁氧体的表面原位修饰。因此,选用合适的微波处理工艺成为调控铁氧体表面修饰程度,进而影响铁氧体与SBR之间的界面相互作用和磁性SBR性能的关键。

本工作采用微波辅助铁氧体原位修饰工艺并将其填充于SBR体系中,通过改变微波处理工艺条件(功率和时间)制得相应的修饰共混物和磁性SBR,利用多种测试方法对共混物的Payne效应及磁性SBR的拉伸性能和阻尼性能进行了表征。

1 实验

1.1 原材料

乳聚SBR,牌号ESBR-1502,中国石化扬子石油化工有限公司产品;锶铁氧体(SrM),北矿磁材科技有限公司产品;炭黑N330,青岛德固赛公司产品;氧化锌、硬脂酸、邻苯二甲酸二正辛酯(DNOP),国药集团化学试剂有限公司产品;其他均为市售工业品。

1.2 试验配方

SBR 100,SrM 60,炭黑N330 30,氧化锌5,硬脂酸 1.5,防老剂RD 1,防老剂4010NA 2,DNOP 10,硫黄 1.6,促进剂MDTS 0.8,促进剂CBS 1.2。

1.3 主要设备和仪器

XK-160型开炼机和QLB-25型平板硫化机,无锡市西漳新华橡胶机械厂产品;LWMC-205型可调功率微波化学反应器,南京陵江科技开发有限责任公司产品;MA-3030型充磁机,深圳久巨工业设备有限公司产品;5810型离心机,德国艾本德股份公司产品;STA449F3-QMS403型热重分析仪,德国耐驰仪器制造有限公司产品;RPA-8000橡胶加工分析仪,中国台湾高铁检测仪器有限公司产品;MDR-2000E型无转子硫化仪,无锡蠡园电子化工设备有限公司产品;3367型万能材料试验机,英国英斯特朗公司产品;Q800型动态机械热分析仪,美国TA公司产品。

1.4 试样制备

1.4.1 SrM/SBR共混物

称取一定质量的SBR和SrM,将SBR放入开炼机中,SBR包辊后分次加入SrM至混合均匀,将SrM/SBR共混物放入模具并用平板硫化机压成薄片,最后进行微波处理,压延条件为60 ℃/13 MPa×10 min,微波处理工艺条件分别为:600 W,0~12 min;6 min,400~800 W。

1.4.2 混炼胶和硫化胶

将微波处理过的SrM/SBR共混物与其他助剂继续用开炼机混炼,助剂全部加入后薄通8次,出片,制得SrM/SBR混炼胶。将混炼胶放置12 h后在平板硫化机上进行硫化,硫化条件为170 ℃/13 MPa×t90,制得SrM/SBR硫化胶。

1.4.3 磁性SBR

将SrM/SBR硫化胶放入到充磁机中进行饱和充磁,最终得到磁性SBR。

1.5 测试分析

1.5.1 结合橡胶含量

取1.5 g SrM/SBR共混物置于100 mL的二甲苯中,60 ℃下静置24 h,再换用50 mL新二甲苯,60 ℃下静置24 h。接着,用离心机将溶液分离,把提取产物放入烘箱中60 ℃下干燥24 h。用热重分析仪测试提取产物的质量损失,测试条件为:温度范围 室温~800°C,氧气气氛,升温速度 10°C·min-1。结合橡胶含量(R)计算公式如下:

其中,m0表示热重分析中剩余物质的质量分数。

1.5.2 橡胶加工分析

采用橡胶加工分析仪对SrM/SBR共混物进行应变扫描,测试条件为:温度 60 °C,频率 1 Hz,应变范围 0.7%~100%。

1.5.3 硫化特性

按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》使用无转子硫化仪测定SrM/SBR混炼胶的硫化特性,设定温度为170 ℃,时间为10 min。

1.5.4 拉伸性能

按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》使用万能材料试验机测试材料的拉伸强度和拉断伸长率,采用哑铃形试样。

1.5.5 阻尼性能

使用动态机械热分析仪研究磁性SBR在交变应力下的响应,测试条件为:温度范围-80~40℃,升温速率 2 ℃·min-1,拉伸模式,频率 50 Hz,样品尺寸 25 mm×5 mm×2 mm。

2 结果与讨论

2.1 结合橡胶含量

微波处理时间和微波处理功率对SrM/SBR共混物提取产物的热重曲线的影响分别见图1和2。微波处理时间/min:1—0;2—3;3—6;4—9;5—12。微波处理功率/W:1—400;2—600;3—800。

从图1和2可以看出:随着温度的升高,SrM/SBR共混物的提取产物质量损失率不断增大,由于铁氧体的分解温度在1 000 ℃以上,故而质量损失部分为结合橡胶;750 ℃后,提取产物质量趋于稳定,说明此时结合橡胶基本分解完全。

根据计算得到相应的SrM/SBR共混物的结合橡胶含量,如图1和2中柱状图所示。可以发现:未经微波处理的共混物中结合橡胶含量最低,为1.0%;随着微波处理时间的延长,结合橡胶含量呈现先提高后下降的趋势;随着微波处理功率的提高,结合橡胶含量呈现先提高又略微降低的趋势,其中,微波处理功率为600和800 W时,结合橡胶含量相差不大,分别为3.3%和3.2%。这是因为橡胶分子链在受热条件下一般先发生降解后发生交联,当温度超过200 ℃后,还会发生裂解现象[13],因而微波处理共混物时橡胶分子链断裂后首先吸附、交联、缠结到高表面能的铁氧体颗粒上,形成高分子修饰层,结合橡胶含量明显提高;当微波处理时间过长或者微波处理功率过大时,铁氧体周围局部温度过高可能导致橡胶分子链发生裂解甚至碳化,从而导致结合橡胶含量降低。微波处理功率为800 W时结合橡胶含量稍有下降,这可能是升温速率太快导致共混物局部的橡胶分子裂解,从而共混物局部的铁氧体处于修饰增强与橡胶分子破坏的“临界点”。微波处理后的共混物的结合橡胶含量明显高于未经微波处理的共混物,这也证实了微波处理后铁氧体表面得到了原位修饰。

2.2 Payne效应

微波处理时间和微波处理功率对SrM/SBR共混物应变扫描曲线的影响分别如图3和4所示,其中G′为储能模量。

从图3和4可以看出,当应变增大到10%以上时,SrM/SBR共混物的G′急剧下降,表现出Payne效应,其用来反映铁氧体与橡胶基体之间的相互作用[14]。为了进一步探究共混物的Payne效应的变化规律,以应变起点(0.7%)与终点(100%)的G′差值(∆G′)来衡量Payne效应,如图3和4中柱状图所示。可以发现:未经微波处理的共混物的∆G′最小,为122.44 kPa;随着微波处理时间的延长,∆G′呈现先增大后减小的趋势;随着微波处理功率的增大,∆G′呈现不断增大的趋势,其中,当微波处理功率为800 W时∆G′最大,为144.90 kPa。共混物的Payne效应与结合橡胶含量具有较好的相关性。这是因为:未经微波处理时,铁氧体和SBR极性不同,相容性不好,因而界面相互作用最弱,∆G′最小;随着微波处理时间的延长,铁氧体表面修饰层含量先增大后减小,附近橡胶分子链的松弛解构也是由逐渐困难变为逐渐容易,界面相互作用表现为先增强后减弱,因而∆G′先增大后减小;随着微波处理功率的增大,铁氧体表面修饰程度整体提高,导致铁氧体表面橡胶分子链松弛解缠的难度越来越大,界面相互作用不断增强,因而∆G′不断增大。

2.3 硫化特性

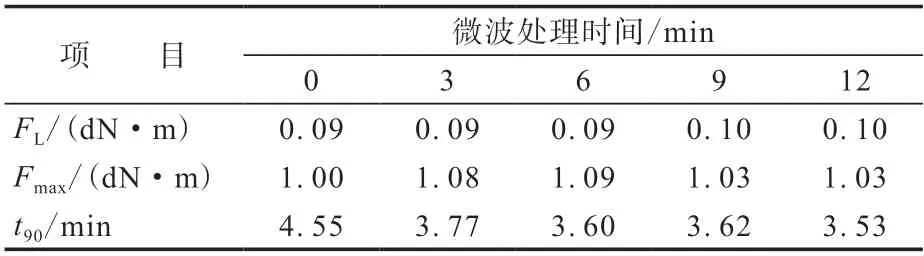

微波处理时间和微波处理功率对SrM/SBR混炼胶的硫化特性的影响分别如表1和2所示。

从表1和2可以看出,随着微波处理时间的延长或微波处理功率的增大,混炼胶的FL呈现增大的趋势,Fmax呈现先增大后减小的趋势,t90呈现不断缩短的趋势。这表明微波处理可能导致橡胶分子部分活性较高的C=C键或者α-亚甲基发生破坏并在铁氧体表面形成一定的修饰层,因而硫化剂过量,混炼胶的流动性变差、硫化时间缩短以及FL增大;Fmax一般与交联密度成正比,微波处理后,硫化剂过量,导致交联密度提高,Fmax因而显著增大,但当微波处理时间过长或处理功率过高时,部分交联橡胶分子链裂解,混炼胶的交联密度降低,Fmax继而减小。

表1 微波处理时间对SrM/SBR混炼胶硫化特性的影响Tab.1 Effect of microwave treatment time on vulcanization characteristics of SrM/SBR compounds

表2 微波处理功率对SrM/SBR混炼胶硫化特性的影响Tab.2 Effect of microwave treatment powers on vulcanization characteristics of SrM/SBR compounds

2.4 拉伸性能

微波处理时间和微波处理功率对充磁前后SrM/SBR硫化胶的拉伸强度的影响分别如图5和6所示,微波处理时间和微波处理功率对充磁前后SrM/SBR硫化胶的拉断伸长率的影响分别如图7和8所示。

从图5—8可以看出:随着微波处理时间的延长,硫化胶的拉伸强度呈现先增大后减小的趋势;随着微波处理功率的增大,拉伸强度呈现增大的趋势;拉断伸长率的变化趋势与拉伸强度的变化趋势相反。Payne效应与拉伸强度的变化趋势基本一致。微波处理功率为800 W时,硫化胶的拉伸强度较大,拉断伸长率较小;充磁后硫化胶的拉伸强度普遍大于充磁前硫化胶,而拉断伸长率普遍小于充磁前硫化胶。这主要是因为:在一定范围内,随着微波处理时间的延长,共混物中结合橡胶含量增大,修饰后的铁氧体与橡胶之间的界面相互作用增强,这限制了橡胶分子链的解缠,因而硫化胶的拉伸强度不断增大,拉断伸长率不断减小;当微波处理时间过长时,铁氧体表面修饰层发生破坏,铁氧体与橡胶之间的界面相互作用被削弱,橡胶分子链解缠变得容易,从而使得硫化胶的拉伸强度减小,拉断伸长率增大[15];随着微波处理功率的提高,共混物中结合橡胶含量不断增大,铁氧体与橡胶之间的界面相互作用增强,故而硫化胶的拉伸强度增大,拉断伸长率下降;另外,充磁后的硫化胶由于铁氧体磁颗粒磁畴磁矩定向排列,铁氧体颗粒之间的作用力增大,增强了对橡胶分子链的束缚作用,最终表现为充磁后硫化胶的拉伸强度更大,拉断伸长率更小。

2.5 阻尼性能

一般将损耗因子(tanδ)不小于0.3的温度区域称为有效阻尼温域,通过对此区域进行tanδ-温度曲线面积计算来表征材料的阻尼性能。微波处理时间和微波处理功率对磁性SBR的tanδ-温度曲线的影响分别如图9和10所示;为了直观反映阻尼性能的变化,对tanδ-温度曲线进行面积计算,结果如图9和10中柱状图所示。

从图9和10可以看出:随着微波处理时间的延长,磁性SBR的tanδ-温度曲线面积呈现先增大后减小的趋势;随着微波处理功率的增大,tanδ-温度曲线面积呈现增大的趋势。这一变化趋势与Payne效应的变化趋势基本吻合。未经微波处理制备的磁性SBR,曲线面积最小,为34.52;微波处理功率为800 W时制得的磁性SBR,曲线面积最大,为37.05,阻尼性能提升7.3%。这主要是因为,随着微波处理时间的延长,铁氧体表面结合橡胶含量呈现先提高后下降的趋势,铁氧体在其中受到的束缚作用也是先增强后减弱。铁氧体受到的束缚越大,其越容易保持定向排列,磁阻尼效果更好,并且铁氧体与橡胶基体之间的界面摩擦也更大,界面阻尼更好。因此磁性SBR的阻尼性能随着铁氧体受到的束缚的增大或减小而提高或降低。随着微波处理功率的增大,结合橡胶含量整体提高(微波处理功率为800 W时稍微下降,可能是橡胶分子链交联的影响),增大了橡胶基体对铁氧体的束缚,因而磁阻尼和界面阻尼效果更好,磁性SBR的阻尼性能整体提高。

3 结论

本工作采用了一种简单、高效、低成本的表面修饰工艺对磁性SBR中铁氧体进行原位修饰,为提高SBR的阻尼性能做出尝试和努力,得到的结论如下。

(1)通过改变微波处理工艺条件可以调控SrM/SBR共混物中铁氧体表面结合橡胶含量,微波处理后共混物的结合橡胶含量明显提高,但过长的微波处理时间或过大的微波处理功率都会导致结合橡胶含量下降。

(2)SrM/SBR共混物的Payne效应与其结合橡胶含量和SrM/SBR混炼胶的Fmax具有较好的相关性,并且共混物Payne效应与磁性SBR的拉伸强度和阻尼性能的变化趋势基本吻合,因而可以对SrM/SBR共混物进行橡胶加工分析来预测磁性SBR的性能。

(3)微波处理功率为800 W、微波处理时间为6 min制备的磁性SBR具有最佳的阻尼性能和较大的拉伸强度,相对于微波处理的磁性SBR,其tanδ-温度曲线面积增大7.3%,有效阻尼温域为-50~0℃,适合用于低温阻尼场合。