降压脱气对溶CO2原油乳液中水滴稳定性的影响

杨 爽, 李传宪, 刘岱卫, 邓志安, 杨 飞, 孙广宇

(1.西安石油大学 石油工程学院,陕西 西安 710065;2.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580)

在利用水驱、ScCO2驱等技术进行采油时,通常会有大量的地层水与原油一同被开采至地面[1-3]。在地层岩缝流动、井筒快速举升和井口节流降压的过程中,原油与地层水因剪切乳化作用而形成油包水(W/O)型乳液进入地面集输系统,这增大了集输系统的复杂性和采出液的处理成本[4-6]。在集输工况下,所形成的W/O型乳液中会溶解有一定量的伴生气;尤其在应用ScCO2驱油技术后,CO2气不仅溶解于原油乳液的油相中,还会溶解于水相液滴中,这使得溶CO2原油乳液的稳定性变得更加复杂[7-8]。

国内外相关领域的学者从不同角度对原油乳液的稳定性及溶CO2对原油乳液的影响进行过深入剖析。Varadaraj等[9]研究了原油中沥青质于界面上的吸附,增强油-水界面弹性性质的能力,发现具有较高氮和镍含量的沥青质极性更强,更易于油-水界面上吸附、聚集,从而形成高结构强度的沥青质膜。Yang的团队[10-11]通过离心沉降的方法,将最具界面活性的沥青质亚组分(即吸附于界面上的沥青质)从乳液中分离,发现吸附于界面的沥青质亚组分占全部沥青质的比例极小,但却能够稳定高水相浓度的乳液。这部分沥青质亚组分与油相中剩余的沥青质相比,更易出现老化现象。Yang等[12-14]研究了CO2在油相中的溶解,发现CO2以分子、分子聚集体或气泡的形式分散在油相中,并与油分子产生较强的斥力。Deo等[15]研究了溶气/脱气条件下CO2诱发的沥青质与庚烷沥青质间的差异,发现CO2诱发的沥青质沉淀中的碳链长度更短。Nael等[16]发现CO2可以使被吸附的沥青质絮凝,削弱乳状液中围绕水滴形成的沥青质膜。Sun等[17-18]采用能量耗散法对不稳定CO2驱采出液的有效黏度进行了研究,结果表明,CO2溶解会使油包水(W/O)乳状液的稳定性变差。然而,相关的研究仍未成体系,且缺乏对降压破乳过程中溶CO2原油乳液稳定性变化的研究。

笔者以溶CO2原油乳液为研究对象,对CO2在油、水、乳液中的溶解度差异,溶CO2原油流动性变化,溶CO2条件下油-水界面张力与界面模量,恒压/降压条件下溶CO2原油乳液的分油率与分水率变化,降压过程中油-水界面压力的变化等方面进行实验与模拟研究,尝试从沥青质于油-水界面上的吸附及油-水界面压力变化的角度,阐释降压脱气过程中溶CO2原油乳液稳定性的变化规律,为更好地解决CO2驱采出液油-气-水三相分离中所面对的工艺问题提供理论参考。

1 实验部分

1.1 实验样品

实验所用油样为水驱脱气后的长庆原油,其基本性质如表1所示。实验所用水样与油样为同一区块的油田所采出,其基本性质如表2所示。实验所用气样为CO2(体积分数99.8%),购于青岛天源气体制造有限公司。

1.2 实验方法

1.2.1 溶CO2原油乳液的制备

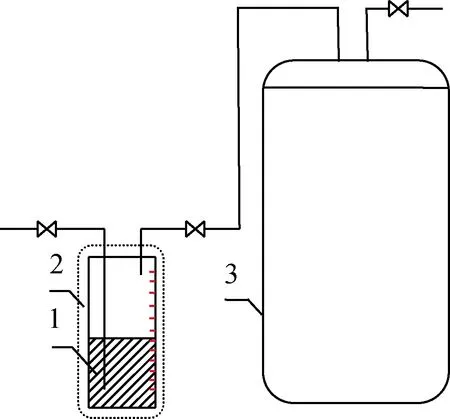

溶CO2原油乳液的制备在溶气原油乳化装置上进行,该装置如图1所示,主要包括耐压釜体、控温水浴、转速控制器3个部分。用CO2对整个装置内部进行扫线,并将120 mL的待测水样与180 mL的待测油样在1000 r/min下搅拌40 min进行带压乳化,控制乳化温度为50 ℃。

1.2.2 溶CO2原油乳液的溶解度测试

溶气原油乳液溶解度测试装置如图2所示。主要包含带刻度的透明耐压测量管(内置有温度、压力传感器)与活塞式集气罐(内置有温度、压力传感器) 2部分。用CO2对整个装置内部进行扫线,将溶CO2原油乳液转移至测量管内,在50 ℃下稳定10 min,读出溶气原油乳液体积(Vds);缓慢降低管内压力,直至溶CO2原油乳液在常温常压下形成新的相平衡,此时脱气原油乳液体积为Vdg,脱出CO2气在常温常压下的体积为Vg。

1—Transparent pressure tube; 2—Water bath; 3—Piston gas tank图2 溶气原油溶解度测试装置示意图Fig.2 Schematic diagram of gas solubility measurement equipment

可以利用pH计对脱气后水样的pH值进行测试,计算得到脱气后单位体积水中残余的CO2在标况下的体积。

a(H+)=10-pH-10-pH0

(1)

(2)

式(1)和式(2)中:vCO2为单位体积水中残余的CO2在标况下的体积,m3/m3;a(H+)为水样中碳酸电离的氢离子数,mol/L;pH为CO2脱除后水样的pH值;pH0为油田水的pH值,取6.43;22.4为标况下理想气体的摩尔体积,L/mol。

溶CO2原油乳液的真实溶解度如式(3)所示。

(3)

式(3)中:Rs为溶气原油乳液的溶解度,m3/m3;Vg为常温、常压下脱出CO2气体积,m3;ΔV为根据真实气体状态方程算得的测量管上部气体空间内的CO2体积变化,m3;Vdg为脱气原油乳液体积,m3。

1.2.3 溶CO2原油的流动性测试

(1)凝点测定

依据行业标准SY/T 0541—2009《原油凝点测定法》,通过溶气原油凝点测定装置[19]对溶CO2原油凝点进行测试。

(2)黏-温特性测试

利用美国TA公司生产的DHR-1控制应力流变仪测量溶CO2原油的黏-温特性变化。

用CO2对流变仪高压模块内部进行扫线,将溶CO2原油在微小压差下转移至高压模块内,以降温速率0.5 ℃/min将溶CO2原油样降至测量温度;分别以剪切速率为50、89、158、281、500 s-1测量非牛顿温度范围内的表观黏度,以剪切速率500 s-1测量原油牛顿流体温度范围内的黏度。

1.2.4 溶CO2原油乳液的界面特性测试

(1) 界面张力测试

利用法国TECLIS公司生产的TRACKER高压界面流变仪测量溶CO2后油-水间的界面张力变化。

用CO2对高压模块内部进行扫线,在油-水充分溶气的状态下,用注射器将10 μL的待测油样注入待测水样中形成液滴,测量油-水界面张力随时间的变化,测试温度控制为50 ℃。

(2) 界面模量与损耗角测试

前期准备工作与界面张力测试部分相同,在待测水样中形成10 μL的待测油样液滴,控制振荡频率为0.033 Hz,振幅为10%的液滴表面积,测量得到油-水界面的扩张模量与界面扩张损耗角。

1.2.5 溶CO2原油乳液的稳定性分析

依据行业标准SY/T 5281—2000《原油破乳剂使用性能检测方法(瓶试法)》,对待测溶气原油乳液的稳定性进行测试。

(1)恒压下稳定性测试

用CO2对整个装置内部进行扫线,将50 mL溶气原油乳液导入透明耐压测量管内,分别记录分水率(fw)和分油率(fo)随时间的变化,测试温度控制为50 ℃。

(4)

(5)

式(4)和式(5)中,fw、fo分别为分水率、分油率(均为体积分数),%;Vw、Vo分别为脱出的连续水相、连续油相的体积,L;Vtw、Vto分别为水相、油相的总体积,L。

(2)降压脱气过程中的稳定性测试

用CO2将测试装置内的压力升至3.5 MPa,通过装置泄压口连接的LZB-3 WB气体流量计控制溶CO2原油乳液以一定的降压速率脱气,读出脱气过程中溶CO2原油乳液分水率、分油率的变化,其他测量步骤与恒压下稳定性测试相同。

2 结果与讨论

2.1 CO2在原油乳液中的溶气特性分析

利用实验室研发的溶气原油乳液溶解度测定装置对CO2在油样、水样和原油乳液中的溶解度进行测试,测得50 ℃下的结果如图3所示。

pg—Gas pressure图3 CO2在油样、原油乳液水样中的溶解度Fig.3 Solubility of CO2 in oil, water sample and crude oil emulsion Conditions: V(Oil)/V(Water)=6/4; T=50 ℃

由图3可知:CO2在水样中的溶解能力虽不如其在油样中,但仍十分显著;随着溶气压力的上升,CO2分子更易分散于液相中,增大了CO2在油、水、乳液中的溶解度;由于油、水两相对于CO2的溶解能力差异,油相对CO2的溶解能力更强,使得原油乳液的CO2溶解度小于原油的CO2溶解度,且随着溶气压力的上升差距逐步扩大。

为进一步分析乳化对CO2在原油乳液体系中溶解能力的影响,定义并计算原油乳液的CO2溶解度比,如式(6)所示。

(6)

式(6)中:Se为乳状液中CO2溶解度比;Rse为CO2在原油乳液中的溶解度,m3/m3;Rso为CO2在原油中的溶解度,m3/m3;Rsw为CO2在水中的溶解度,m3/m3;φo为油相体积分数,%;φw(φw=1-φo)为水相体积分数,%。

将图3中的数据代入式(6),得到CO2在原油乳液中溶解度比的变化如图4所示。

pg—Gas pressure图4 CO2在原油乳液中的溶解度比(Se)Fig.4 Ratio (Se) of CO2 solubility in the crude oil emulsion sample Conditions: V(Oil)/V(Water) =6/4; T=50 ℃

由图4可知,沥青质等界面活性物质在油-水界面上的吸附,有助于CO2在油相中的扩散溶解,使得CO2在原油乳液中溶解度比小于1,即CO2在原油乳液中的溶解量微高于CO2在其油相、水相中的溶解量之和。

2.2 溶CO2原油流动性变化

2.2.1 凝点变化

利用实验室研发的溶气原油凝点测定装置对溶CO2原油凝点进行测试,在溶气压力分别为1.5和3.5 MPa时的凝点分别为15和9 ℃。随着溶气压力的升高,更多的CO2分子溶解于原油体系中,抑制了原油中烃类分子间的相互作用,使其难以相互搭接形成蜡晶三维网状结构,从而降低了溶CO2原油的凝点。

2.2.2 黏-温特性变化

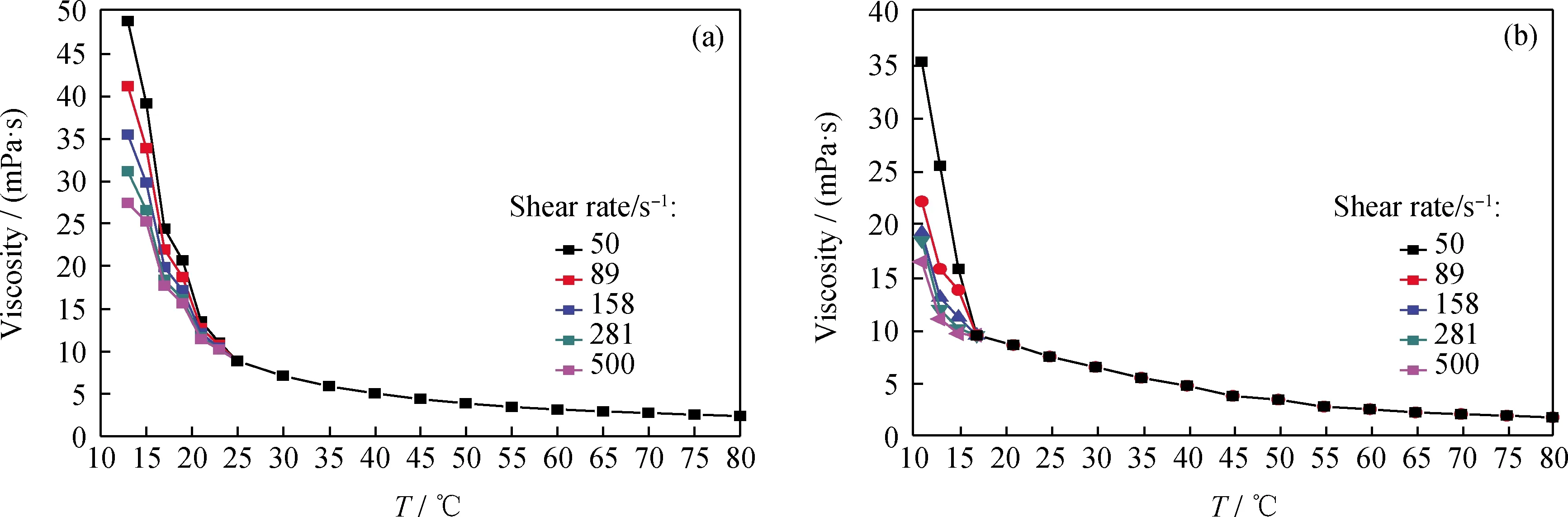

利用控制应力流变仪对溶CO2原油的黏-温特性进行测试,结果如图5所示。

由图5可知,在一定溶气压力下CO2分子进入原油胶体体系,填充烃类分子间的间隙,迫使烃类分子彼此远离,削弱了油品内烃类分子间的内摩擦阻力,大幅降低原油黏度;当溶气压力升高时,更多的CO2分子溶于原油体系,油品得到进一步溶胀,溶CO2原油黏度进一步下降。

图5 溶CO2原油的黏-温特性变化Fig.5 Viscosity-temperature characteristics of crude oil with dissolved CO2pg/MPa: (a) 1.5; (b) 3.5 Condition: Cooling rate is 0.5 ℃/min

2.3 溶CO2原油乳液的界面特性变化

2.3.1 界面张力变化

利用高压界面流变仪对溶CO2原油乳液油-水间的界面张力进行测试,结果如图6所示。

图6 溶CO2原油乳液油-水界面张力变化Fig.6 Changes of oil-water interfacial tension of crude oil emulsion with dissolved CO2Conditions: Diameter of droplet is 10 μL; T=50 ℃

由图6可知,随着油-水界面形成时间的延长,油相中界面活性物质逐渐迁移、吸附于油-水界面,在界面处形成一层具有一定空间厚度且相对稳定的界面膜,使得油-水界面张力随时间的增加而逐渐降低;随着溶气压力的升高,更多的CO2溶于原油,使得油相黏度进一步降低,有利于油相中的沥青质扩散迁移并吸附于油-水界面,使得界面张力进一步降低。

2.3.2 界面模量与损耗角变化

通过对水滴施加小幅度的周期性振荡,测得溶CO2原油乳液油-水界面弹性模量与损耗角随时间的变化,结果如图7、图8所示。

由图7和图8可知:随着界面活性物质于油-水界面处的吸附,溶CO2原油乳液油-水间的界面弹性模量逐渐增大,在界面处形成了结构更强的界面膜;溶气压力的升高降低了界面膜的结构强度,使得界面弹性模量降低;在界面逐渐平衡的过程中,界面损耗模量逐渐减小,界面扩张损耗角逐渐降低,说明界面活性物质的吸附使得界面膜逐渐转变为弹性膜,在水滴相互碰撞时,界面膜能够储存部分能量,并在碰撞结束后将能量释放,降低水滴有效碰撞频率,提高了水滴的聚结稳定性;溶气压力的升高,一定程度上增大了界面扩张损耗角,使得水滴聚结稳定性相对变差。

图7 溶CO2原油乳液界面模量变化Fig.7 Changes of interfacial modulus of crude oil emulsion with dissolved CO2(a) Elasticity modulus; (b) Loss modulus Conditions: Diameter of droplet is 10 μL; Oscillation frequency is 0.033 Hz; T=50 ℃

图8 溶CO2原油乳液界面扩张损耗角变化Fig.8 Changes of interfacial loss angle of crude oil emulsion with dissolved CO2Conditions: Diameter of droplet is 10 μL; Oscillation frequency is 0.033 Hz; T=50 ℃

2.4 溶CO2原油乳液的稳定性变化

2.4.1 恒压条件下原油乳液的稳定性变化

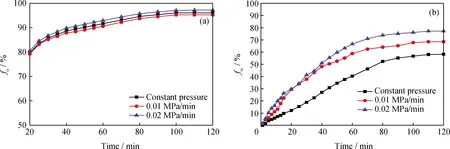

利用实验室研发的溶气原油乳液稳定性测定装置对溶CO2原油乳液的分油率(fo)和分水率(fw)进行测试,测得50 ℃下的结果如图9所示。

fo—Volume ratio of oil separated from the emulsion; fw—Volume ratio of water separated from the emulsion图9 恒压条件下溶CO2原油乳液的稳定性变化Fig.9 Stability of crude oil emulsion with dissolved CO2 at constant pressure condition(a) Oil separation ratio; (b) Water separation ratio Conditions: V(Oil)/V(Water)=6/4; T=50 ℃

由图9可知,由于密度差异,静置过程中溶CO2原油乳液内水滴沉降,水滴间相互碰撞、聚并破乳,使得随着时间的推移,体系的分油率和分水率逐渐增大;随着溶气压力的升高,油相黏度进一步降低,加速了水滴的沉降,使得分油率进一步增大;同时油相黏度的降低,也加速了水滴间的相互碰撞,使得分水率也进一步增大。

2.4.2 降压脱气过程中原油乳液的稳定性变化

4)顽强的意志和毅力。创新之路是艰辛的,教师在教学过程中应当培养学生的坚强意志和毅力,只有这样才能够为学生的创新之路提供支持。

通过气体流量计控制溶CO2原油乳液以稳定的速率降压,测得50 ℃下降压脱气过程中溶CO2原油乳液的分油率和分水率变化如图10所示。

fo—Volume ratio of oil separated from the emulsion; fw—Volume ratio of water separated from the emulsion图10 降压脱气对溶CO2原油乳液稳定性的影响(初始溶气压力为3.5 MPa)Fig.10 Effect of degassing on the stability of crude oil emulsion with dissolved CO2 (pg,0=3.5 MPa)(a) Oil separation rate; (b) Water separation rate Conditions: V(Oil)/V(Water) =6/4; T=50 ℃

由图10可知,溶CO2原油乳液在降压脱气过程中,油相中析出的CO2气泡增加了原油乳液的扰动,本不利于水滴的絮凝沉降;但溶CO2原油乳液水相中脱出CO2气泡却可以促进水滴的聚结,增大水滴的尺寸,有利于水滴絮凝沉降。两种效应的综合作用,使得降压速率较小时,气泡的扰动作用占主导,原油乳液的分油率降低;降压速率较大时,水滴聚结的作用占主导,原油乳液的分油率升高。

溶CO2原油乳液水相中溶有相对较多的CO2,在降压脱气过程中,水滴中溶解的CO2析出、长大,使得水滴体积增大,削弱了油-水界面膜的强度,促进了水滴的聚结破乳,使得溶CO2原油乳液的分水率增大;随着降压速率的增大,水相中脱出更多的CO2,使得水滴体积增大的更快,油相中的界面活性物质来不及扩散-吸附于油-水界面,使得缺乏界面膜保护的水滴变得不稳定,更易聚结破乳,令溶CO2原油乳液的分水率进一步增大。

2.5 降压脱气破乳模型的建立

2.5.1 物理模型的构建

通过构建降压脱气过程的物理和数学模型,并利用Matlab程序对所构建的模型进行求解,得到不同降压速率下油-水界面压力随时间的变化,以分析降压脱气过程与溶CO2原油乳液稳定性之间的内在联系,其示意图如图11所示。

图11 溶CO2原油乳液中CO2气泡在内相中析出的示意图Fig.11 Schematic diagram of CO2 bubble in crude oil emulsion with dissolved CO2

由图11可知,水滴脱气破乳过程可以划分为:①随着溶气原油乳液体系温度、压力的变化,水相中CO2的溶解能力也随之变化,当体系压力连续下降时,CO2在内相水滴中析出;②水滴内析出的CO2气泡随着体系温度、压力的变化而改变自身气泡体积,进而改变整个水滴的体积;③在界面活性物质达到吸附-脱附平衡后,水滴体积的改变会引起水滴界面张力的变化,进而引起界面压力的变化,从而影响水滴的聚结稳定性。

由于本模型只是对脱气过程中界面膜的聚结稳定性进行定性判断,为简化模型,进行了5点理想化假设:①以饱和溶气状态计算不同温度压力下脱出的CO2的量,不讨论CO2在水相中不饱和或过饱和的情况;②默认水滴的界面为油-水界面,不讨论CO2气泡与油-水界面膜接触,出现气-油界面或气-水界面的情况;③认为水滴是球形的,不讨论水滴间碰撞与脱出CO2气泡引起的水滴变形;④认为水滴内析出的CO2形成单个球形的气泡,不讨论水滴内析出多个CO2气泡或CO2气泡变形的情况;⑤认为水滴界面膜是均匀的,不讨论出现存在缺陷点位的不均匀界面膜的情况。

2.5.2 数学模型的构建

(1)CO2在水相中摩尔浓度的变化

利用Duan模型计算CO2在油田水(低离子浓度盐溶液)中的溶解能力变化。该模型基于固定颗粒相互作用理论的液相模型和高精度气相状态方程进行推导求解,认为平衡状态下CO2在气相中的化学势等于其在水相中的化学势:

(7)

CO2在气相中的化学势可以用逸度参数的形式表示:

(8)

CO2在水相中的化学势可以用活度参数的形式表示:

(9)

为简化计算,CO2在气相中的标准化学势取0,则CO2的逸度参数φCO2(T,p)可由式(10)表示:

(10)

其中,

(11)

(12)

(13)

(14)

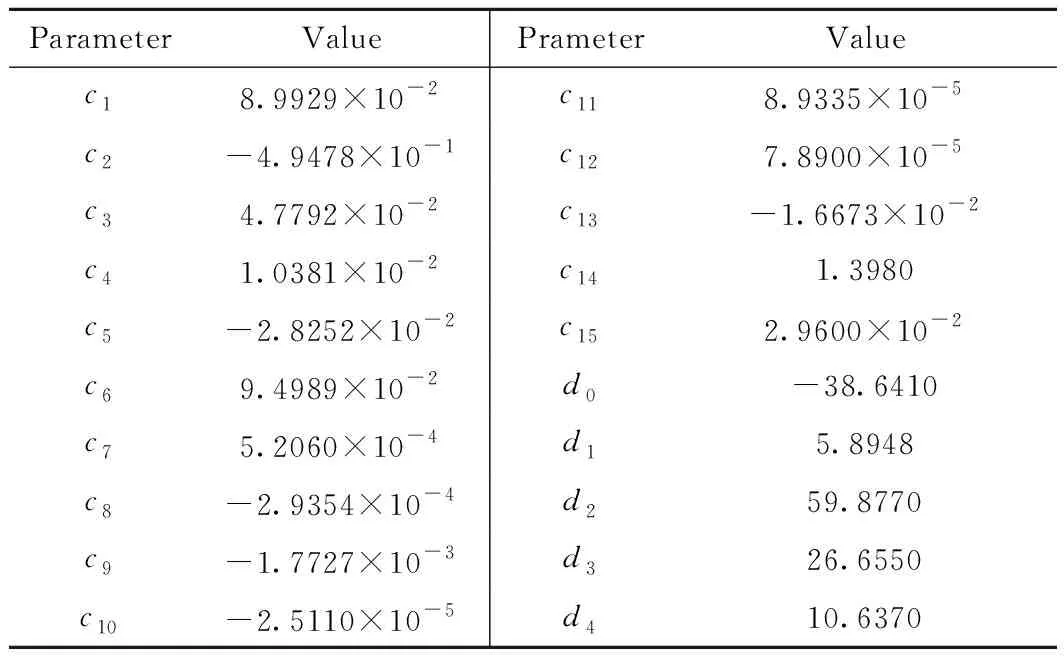

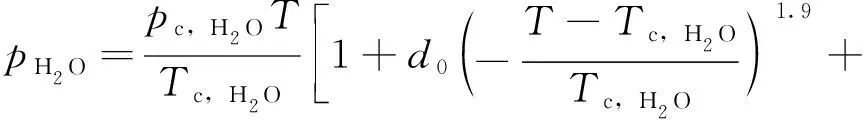

式(10)~式(14)中:Z为CO2的压缩因子;pr、Tr、Vr分别为CO2的相对压力、相对温度、相对体积,无量纲;pc,CO2和Tc,CO2分别为CO2的临界压力和临界温度,分别取7.373 MPa和304.20 K。c1~c15为公式系数,由表3所示。

表3 Duan模型[20-21]及相关公式系数Table 3 Coefficients in Duan model[20-21] and related equation

当体系达到稳定时,气相中水蒸气的分压等于纯水的饱和压力,因此,CO2在气相中的摩尔分数xCO2可由式(15)计算得到。

(15)

水蒸气的分压可以由经验公式表示:

(16)

式(16)中:pH2O为水蒸气在气相中的分压,Pa;pc,H2O和Tc,H2O分别为水的临界压力和温度,分别取22.085 MPa和647.29 K;d0~d4为公式系数,可以由表3查得。

CO2在水相中的活度参数ΨCO2(T,p,cc,ca)可以由过剩自由能计算:

(17)

式(17)中:cc和ca为分别为水相中阴离子浓度和阳离子浓度,mol/L;λCO2-c和λCO2-a分别为CO2与水相中阴离子、阳离子相互作用的二阶系数,L2/mol2;ξCO2-a-c为CO2与水相中阴离子、阳离子相互作用的三阶系数,L3/mol3。

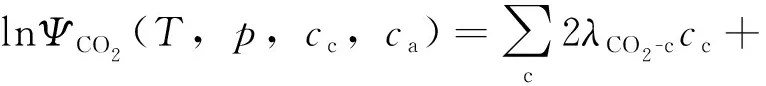

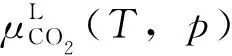

可以用Pitzer法计算CO2在水相中的标准化学势与CO2同水相中阴/阳离子相互作用的二阶系数和三阶系数。Pitzer法的表达形式如式(18)所示。

Parameters(T,p)=e0+e1T+e2T2+e3/T+

e4/(630-T)+e5p+e6plnT+e7p/T+

e8p/(630-T)+e9p2/(630-T)2+e10Tlnp

(18)

表4 Pitzer法[21-22]系数Table 4 Coefficients in Pitzer law[21-22]

(2)水滴体积的变化

模型认为在水滴聚结破乳前,水相中CO2摩尔浓度的减少,必然会使CO2以气泡的形式存在于水滴内。利用PR-HV真实气体状态方程对不同系统温度、系统压力条件下的多组分气体体积进行计算。

(19)

式(19)中:pb为CO2气泡所受压力,Pa;vm为气体的摩尔体积,L/mol;am为混合系统的能量参数,J·L/mol2;bm为混合系统的体积参数,L/mol。

am和bm由Huron-Vidal混合定律求得。对于实验中所形成的CO2气泡,由式(15)算得CO2在气相中的摩尔分数xCO2大于0.99,(pg=3.5 MPa下为0.996,pg=1.5 MPa下为0.992),可以近似认为其为单一组分的气泡,则其形式为:

(20)

(21)

(22)

弯曲的液面内外两侧存在压力差,其凹侧的压力大于凸侧的压力,根据Yang-Laplace方程,这一附加压力的大小为:

(23)

即CO2气泡在水滴中要受到水相给气泡的附加压力,水滴在溶气原油乳液中要受到油相给水滴的附加压力,则CO2气泡所受压力应为环境压力再加上2个附加压力,若将CO2气泡与水滴近似视为球形,则CO2气泡所受压力为:

(24)

式(24)中:pb为CO2气泡所受压力,Pa;Δp为弯曲液面产生的附加压力,Pa;γ为界面张力,N/m;r1和r2为曲率半径,m;Δp1和Δp2分别为气-水界面和油-水界面所产生的附加压力,Pa;rb和rd分别为CO2气泡和水滴的当量半径,m;γCO2-w和γw-o分别为CO2与水之间的表面张力和水与油之间的界面张力,N/m。

当CO2气泡刚形成时,rb极小,气-水间的附加压力Δp1趋近于无穷大,说明水相会抑制其内部CO2气泡的生成,如果不能连续脱气降压甚至会出现已形成的CO2气泡消失,复溶于水相的现象;模型通过迭代计算发现p=1.5 MPa下水相中能够析出的CO2气泡,rb最小为7.98 μm;p=3.5 MPa下水相中能够析出的CO2气泡,rb最小为6.65 μm。

将式(20)、式(21)与式(24)代入式(19),可以求得不同系统温度、系统压力条件下CO2的摩尔体积vm,则水滴内形成的CO2气泡体积为:

(25)

水滴内形成CO2气泡后,水滴的体积为:

(26)

(27)

式(25)~式(27)中:Vb为CO2气泡体积,L;Vd、V′d分别为CO2脱出前、后的水滴体积,L;k为水滴体积膨胀前/后当量半径的比值。

(3)界面压力的变化

界面扩张模量E的定义为:

(28)

那么,当界面面积发生变化后,变化后的界面张力可以表示为:

(29)

式(28)和式(29)中:E为界面扩张模量,N/m;A为界面面积,m2;A′、A″分别为水滴膨胀前、后的界面面积,m2;γ′、γ″分别为水滴膨胀前、后的界面张力,N/m。

文献[25-26]表明沥青质所形成的界面膜结构较为稳定,当界面处形成沥青质膜并达到吸附-脱附平衡后,只要膜结构不被破坏,界面模量基本不随界面面积的变化而发生改变,可将平衡时的界面扩张模量E视为常数,则式(29)可简化为:

(30)

由图9可知,溶CO2原油乳液油-水界面扩张损耗角小于5°(pg=3.5 MPa下为4.2°,pg=1.5 MPa下为3.5°),界面膜近似视为纯弹性膜,可以用弹性模量的取值近似代替扩张模量的值。

油-水的界面压力如式(31)所示。

Π=γ0-γasp

(31)

式(31)中:Π为界面压力,N/m;γ0、γasp分别为沥青质等界面活性物质吸附前、后的油-水界面张力,N/m。

则由内相水滴中CO2气析出、生长所引起的界面压变化如式(32)所示。

ΔΠ=Π2-Π1=(γ0-γ″)-(γ0-γ′)=γ′-γ″

(32)

式(32)中,Π1、Π2分别为水滴膨胀前、后的油-水界面压力,N/m。

2.5.3 模型计算结果分析

通过所建立的降压脱气模型,计算得到50 ℃下油-水界面压力随降压脱气时间的结果如图12所示。

由图12可知,随着内相水滴中溶解的CO2析出、生长,水滴体积增大,界面压力减小,使得水滴聚结稳定性变差;由于曲面附加压力的存在,较小的CO2气泡难以在水相中稳定存在,通过模型计算发现pg=1.5 MPa下水滴中脱出的CO2气泡最小尺寸为7.98 μm,pg=3.5 MPa下水滴中脱出的CO2气泡最小尺寸为6.65 μm,所以界面压力的差值是在降压脱气一段时间后由0突变至某一负值后再连续变化;相同的初始溶气压力下,降压速率越大,界面压力减小的越快,水滴聚结稳定性越差;相同的降压速率下,初始溶气压力越高,界面压力减小的越慢,水滴聚结稳定性越好。

图12 降压脱气过程中溶CO2原油乳液水滴界面压力(II)的变化Fig.12 Effect of degassing on interfacial pressure (II) of crude oil emulsion with dissolved CO2(a) Initial pressure 1.5 MPa; (b) Initial pressure 3.5 MPa

3 结 论

(1)溶CO2原油乳液中,沥青质等界面活性物质能够迅速地迁移并吸附于油-水界面,使得油-水界面张力快速降低至16 mN/m以下,并提高界面膜的结构强度,使界面弹性模量超过7 mN/m,降低界面扩张损耗角至5 °以下,一定程度上提高了水滴的聚结稳定性。

(2)恒压条件下,溶入CO2能降低原油乳液油相黏度,提高水滴沉降速率,在溶气压力1.5 MPa下120 min时分油率可以达到93%,并且随着溶气压力的升高,油相黏度下降更为显著,在溶气压力3.5 MPa下120 min时分油率进一步增大至96%。

(3)降压脱气时,溶CO2原油乳液水相中CO2气泡的析出、长大,迫使水滴膨胀,降低界面上活性物质的浓度,减小油-水界面压力,使得水滴的聚结稳定性变差,降压速率0.01 MPa/min、120 min时的分水率由58%增至68%;且随着降压速率的增大,水滴内CO2气泡膨胀的更为迅速,降压速率0.02 MPa/min、120 min时,分水率进一步增大至77%。

(4)虽然笔者通过建立相关模型对降压脱气过程中油-水界面压力的变化进行了定性判断,但还存在可以进一步拓展和完善的地方:一是,模型建立在5点理想化假设的基础上,实际降压脱气过程更加复杂多变,可以针对各条假设展开研究,完善模型;二是,可以通过理论推导和实验模拟,确认水滴聚结时界面压力变化的临界值,以定量描述降压脱气破乳过程。