天然胶乳发泡材料的制备及性能研究

张 建,邹 华*,张继阳,武畏志鹏,潘成腾

(1.北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029;2.北京北化新橡特种材料科技股份有限公司,北京 100029)

天然胶乳是一种生物合成液体,其综合性能优异,表现为工艺成膜性能好、湿凝胶强力高、易于硫化,且制品具有弹性好、强度高、伸长率大、蠕变小等特点,天然胶乳是一种重要的弹性体原材料[1]。由天然胶乳制得的发泡材料因具有多孔结构,在室内装饰、生活和体育用品、家具、汽车、包装等方面具有广泛的应用[2]。近年来由天然胶乳发泡材料制备的天然胶乳枕和天然胶乳垫等产品因其高弹性和独特透气性,可以舒缓颈椎酸痛,有助于快速入睡,市场需求急剧增加[3-4]。

目前工业上天然胶乳发泡材料的制备方法主要有两种,一种是机械发泡法,又称Dunlop发泡法[5],是在天然胶乳中加入皂类发泡剂和泡沫稳定剂,通过机械搅拌发泡、化学凝胶剂胶凝,然后经过硫化、洗涤、干燥制成发泡材料;另一种是Talalay发泡法,该方法是目前唯一能替代Dunlop发泡法生产天然胶乳发泡材料的方法,但因模具和设备复杂、投资成本高、生产过程频繁加热和冷却而耗能大等原因,未能得到广泛应用[6-7]。刘通等[8]以Dunlop发泡法制备了天然胶乳发泡材料,研究稳定体系对发泡材料性能的影响;王珊珊[3]以天然胶乳为基体,二亚硝基五亚甲基四胺(发泡剂H)为发泡剂和尿素为发泡助剂研究了天然胶乳发泡材料的发泡特性;徐天才等[9]利用正交试验法研究了促进剂用量对天然胶乳发泡材料性能的影响。

本工作采用Dunlop发泡法制备天然胶乳发泡材料,主要研究硫化剂、发泡剂和凝胶剂及硫化工艺对天然胶乳发泡材料性能的影响,以期为天然胶乳发泡材料制备提供指导。

1 实验

1.1 原材料

天然胶乳(高氨型),海南天然橡胶产业集团股份有限公司产品;甲醛,上海迈瑞尔化学技术有限公司产品;油酸钾,北京洪湖联合化工产品有限公司产品;硅氟化钠,北京伊诺凯科技有限公司产品;防老剂2246、促进剂ZDBC和促进剂ZMBT,天津西恩斯奥普科技有限公司产品;硫酸铵、氧化锌和硫黄,市售品。

1.2 基本配方

天然胶乳 100,氧化锌 2,防老剂2246 1,油酸钾 1.5,硫酸铵 2,硅氟化钠 0.5,硫黄2.5,促进剂ZDBC 1,促进剂ZMBT 0.6。

1.3 主要设备和仪器

Hauswirt HM740型多功能厨师机,青岛汉尚电器有限公司产品;QM-3B型高速振动球磨机,南京大学仪器厂产品;GT-7024-B型电热鼓风干燥箱和CMT4000型万能电子拉力机,中国台湾高铁检测仪器设备有限公司产品;PMYX-2000A型海绵压陷硬度测定仪和PMLQ-500型落球回弹试验仪,北京冠测精电仪器设备有限公司产品。

1.4 试样制备

取一定量天然胶乳置于烧杯中,先加入适量氢氧化钾溶液(质量分数为0.1)以保证除氨后胶乳粒子的稳定性[10],再加入适量甲醛溶液以进行鼓风法除氨,然后加入配好的混合分散液(包括防老剂2246、硫黄、促进剂ZDBC和促进剂ZMBT),在室温下静置熟成24 h。

在熟化胶乳中加入发泡剂油酸钾和热敏剂硫酸铵进行发泡,发泡设备采用多功能厨师机。发泡过程中先进行高速发泡,然后减速均匀发泡。胶乳均匀发泡后边搅拌边加入氧化锌分散液,搅拌约1 min后加入凝胶剂硅氟化钠分散液,搅拌约2 min,最后将胶乳注模。

在鼓风干燥箱中在温度为120 ℃下硫化30 min,出模后经水洗、甩水、烘干而得到发泡材料。

1.5 性能测试

(1)密度:按照GB/T 6343—2009《泡沫塑料及橡胶 表观密度的测定》进行测试。

(2)发泡倍数:发泡前后材料密度的比值。

(3)压陷硬度(65%/25%压陷硬度比):按照GB/T 10807—2006《软质泡沫聚合材料 硬度的测定(压陷法)》进行测试。

(4)拉伸强度和断裂伸长率:按照GB/T 6344—2008《软质泡沫聚合材料 拉伸强度和断裂伸长率的测定》进行测试。

(5)回弹值:按照GB/T 6670—2008《软质泡沫聚合材料 落球法回弹性能的测定》进行测试。

(6)压缩永久变形:按照GB/T 6669—2008《软质泡沫聚合材料 压缩永久变形的测定》进行测试。

2 结果与讨论

2.1 硫化剂用量

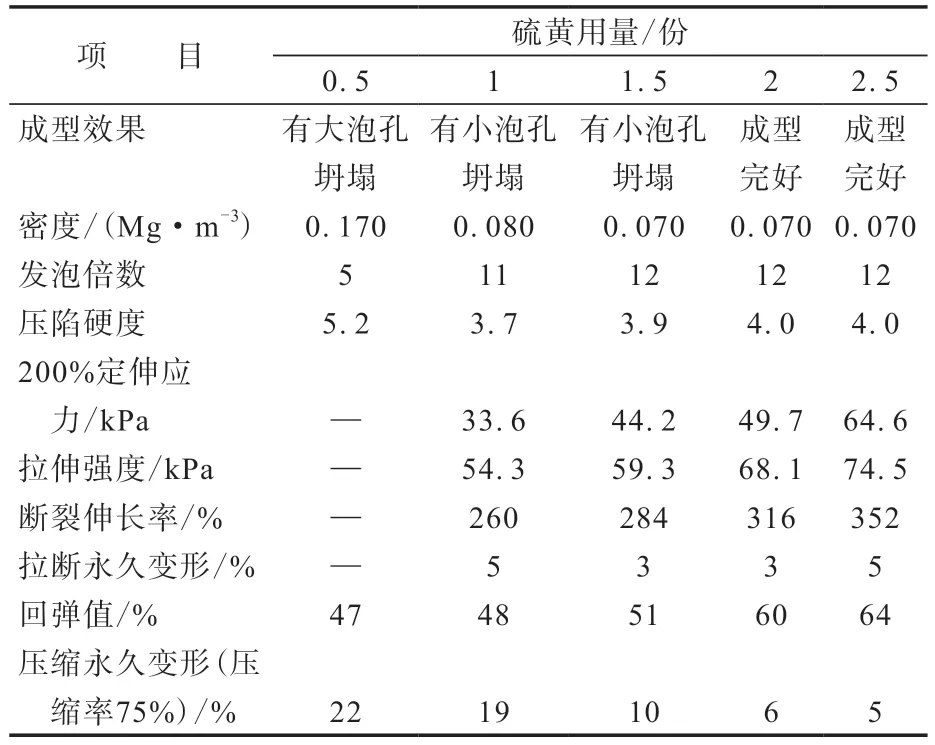

硫化剂硫黄用量对天然胶乳发泡材料性能的影响如表1所示。

表1 硫黄用量对天然胶乳发泡材料性能的影响Tab.1 Effect of sulfur dosages on properties of natural rubber latex foaming materials

由表1可以看出,随着硫黄用量的增大,天然胶乳发泡材料成型效果变好,综合性能明显提高。胶乳泡沫的硫化是硫黄和促进剂与胶乳中橡胶烃分子发生交联反应,硫黄作为交联点,联接橡胶烃大分子而形成交联网络,从而固化胶乳泡沫[10-11]。硫黄用量小时,其分散不均匀,胶乳泡沫只部分固化,宏观上表现为发泡材料泡孔坍塌,随着硫黄用量的增大,发泡材料交联点增多,交联密度增大,定伸应力、拉伸强度和断裂伸长率提高,回弹值增大。在试验范围内硫黄用量为2.5份时,天然胶乳发泡材料综合性能最好。

2.2 发泡剂用量

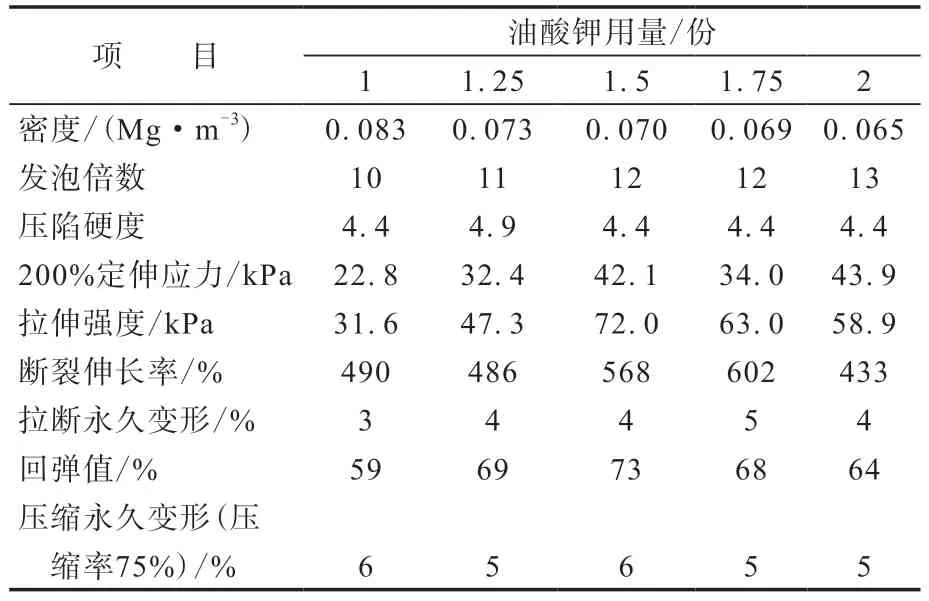

发泡剂主要有两方面作用,一方面是作为表面活性剂加入胶乳中,减小胶乳与空气的界面张力,机械搅拌发泡过程中加快泡沫的生成;另一方面,发泡剂可以作稳定剂,对体系起稳定作用[12]。发泡剂油酸钾用量对天然胶乳发泡材料性能的影响如表2所示。

表2 油酸钾用量对天然胶乳发泡材料性能的影响Tab.2 Effect of potassium oleate dosages on properties of natural rubber latex foaming materials

由表2可以看出:油酸钾用量较小时,天然胶乳发泡不均匀,并有气泡合并,天然胶乳发泡材料内部产生大气泡,性能较差;油酸钾用量较大时,天然胶乳发泡均匀,天然胶乳发泡材料发泡倍数和回弹值较大,密度较小,力学性能提高;油酸钾用量过大时,天然胶乳发泡材料泡孔过大,导致泡壁变薄,力学性能降低。油酸钾用量为1.5份时,天然胶乳发泡材料综合性能最好。

采用扫描电子显微镜对采用不同油酸钾用量制备的天然胶乳发泡材料进行观察,结果如图1所示。

由图1可以看出:随着油酸钾用量的增大,天然胶乳发泡材料泡孔直径先增大后减小;油酸钾用量为1.5份时发泡材料泡孔直径小且均匀,在30~140 μm之间,泡孔平均直径为73 μm。

2.3 凝胶剂用量

迟缓凝胶剂硅氟化钠加入天然胶乳中发生如下反应[13]:

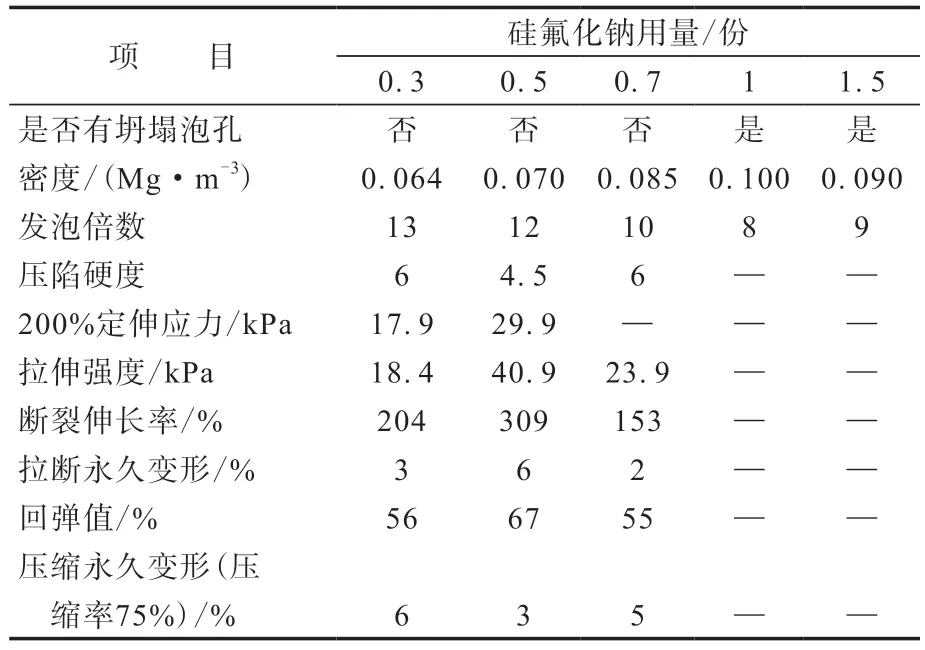

反应生成的Si(OH)4与胶乳中的热敏剂硫酸铵反应并与水发生水合作用,促使胶乳胶凝,同时HF与胶乳粒子表面阴离子层结合,破坏阴离子保护层,降低胶乳粒子表面pH值,使胶乳胶凝。同时,硅氟化钠因水溶解度小,加入胶乳中与水反应缓慢,因此表现为迟缓胶凝的特性,可以保证生产过程中发泡胶乳具有足够的注模时间,有利于安全生产。硅氟化钠用量对天然胶乳发泡材料性能的影响如表3所示。

表3 硅氟化钠用量对天然胶乳发泡材料性能的影响Tab.3 Effect of sodium silicofluoride dosages on properties of natural rubber latex foaming materials

由表3可以看出,硅氟化钠用量增大对天然胶乳发泡材料成型有不利影响,这主要是因为硅氟化钠与胶乳中水反应生成的氢氟酸与胶乳粒子表面阴离子层结合速度加快,使胶乳泡沫在未形成前已经胶凝塌泡,泡沫的生成速度小于胶凝塌泡的速度。因此随硅氟化钠用量的增大,发泡材料密度和压陷硬度增大,发泡倍数和压缩永久变形减小。硅氟化钠用量为0.5份时,天然胶乳发泡材料综合性能最好。

2.4 硫化工艺

天然胶乳发泡材料成型过程中,成型效果均一性差,有大泡孔和坍塌泡孔在材料中间产生的原因有以下2种[14]:一是配方不当,例如凝胶剂用量不足等;二是制备工艺包括除氨工艺、熟成工艺、发泡胶凝工艺和硫化工艺不当。本试验主要研究硫化工艺对胶乳发泡材料成型和性能的影响。

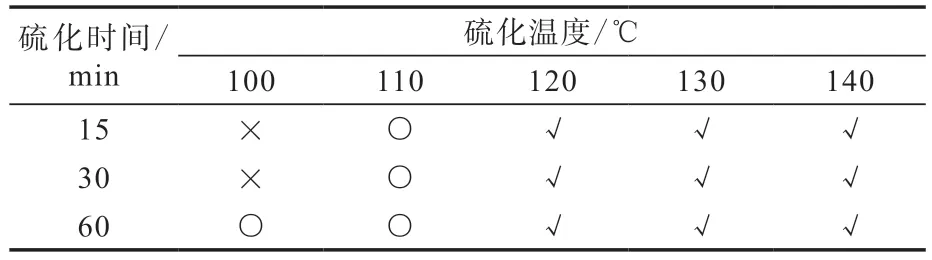

(1)硫化温度和硫化时间对天然胶乳发泡材料成型效果的影响如表4所示。

表4 硫化温度和硫化时间对天然胶乳发泡材料成型的影响Tab.4 Effects of curing temperature and curing time on forming of natural rubber latex foaming materials

由表4可以看出,硫化温度对天然胶乳发泡材料成型的影响大于硫化时间。相同硫化时间下,提高硫化温度有利于发泡材料的成型,硫化温度低时,传热慢,胶乳泡沫不能及时固化成型,导致内部产生大泡孔和泡孔坍塌;达到一定硫化温度后,硫化时间对天然胶乳发泡材料成型的影响不大。在120~140 ℃×15~60 min硫化条件下天然胶乳发泡材料成型效果较好。

硬度和弹性是表征胶乳发泡材料的主要性能指标。对120~140 ℃×15~60 min硫化条件下制备的天然胶乳发泡材料进行物理性能对比,结果如图2所示。

由图2可以看出,硫化温度和硫化时间对天然胶乳发泡材料密度和压陷硬度的影响较小,对回弹值和压缩永久变形的影响较大。在相同温度条件下,硫化时间较长的天然胶乳发泡材料回弹值较大,压缩永久变形较小,主要原因是硫化时间不足会导致发泡材料熟化不完全、欠硫。在120℃×30 min硫化条件下,天然胶乳发泡材料的综合性能最好。

在120 ℃×30 min硫化条件下,研究硫化模具是否开孔,即硫化过程中排气对天然胶乳发泡材料性能的影响,结果如表5所示。

由表5可以看出:排气有利于减小天然胶乳发泡材料的密度,增大发泡倍数和回弹值,减小压陷硬度和压缩永久变形;但是排气不利于发泡材料的力学性能,会降低其200%定伸应力和拉伸强度。分析认为排气孔的设置会影响胶乳泡沫的生长。在硫化过程中,泡孔内部气体随温度的升高发生膨胀,在模具密闭情况下胶乳泡沫相互挤压,泡孔变小且紧密,发泡材料密度和硬度大、力学性能好;有排气孔存在时,气体从排气孔排出,发泡材料内部疏松,其密度小、硬度低、力学性能较差。但总体而言,硫化过程中排气有利于天然胶乳发泡材料综合性能的提升。

表5 硫化过程中排气对天然胶乳发泡材料性能的影响Tab.5 Effect of exhausting gas during curing on properties of natural rubber latex foaming materials

3 结论

(1)随着硫化剂硫黄用量的增大,天然胶乳发泡材料成型效果变好,综合性能明显提高。硫黄用量为2.5份时,天然胶乳发泡材料的定伸应力、拉伸强度和断裂伸长率提高,回弹值增大,压缩永久变形减小。

(2)发泡剂油酸钾对天然胶乳发泡材料泡孔尺寸有较大影响,泡孔直径随发泡剂油酸钾用量增大先增大后减小,与力学性能变化相对应。油酸钾用量为1.5份时,天然胶乳发泡材料综合性能最好。

(3)凝胶剂氟硅化钠用量在0.3~0.7份时对天然胶乳发泡材料成型基本无影响,但对力学性能影响较大,用量大于0.7份不利于天然胶乳发泡材料的成型,甚至不能发泡。硅氟化钠用量为0.5份时,天然胶乳发泡材料的综合性能最好。

(4)硫化过程中硫化温度对天然胶乳发泡材料性能的影响大于硫化时间,最佳硫化条件为120℃×30 min。模具设有排气孔有利于提高天然胶乳发泡材料的综合性能。