整体式、无装球缺口的自润滑铝合金关节轴承装配技术

公平,刘璐,张传伟

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.哈尔滨工业大学,哈尔滨 150001)

1 概述

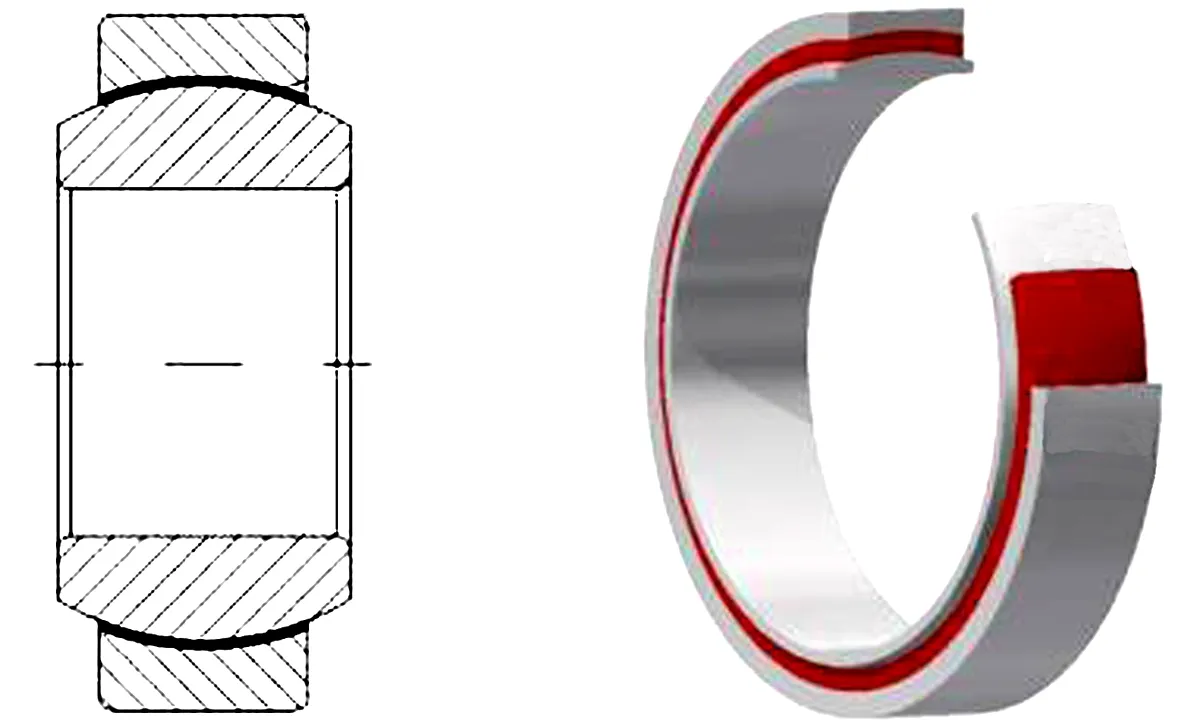

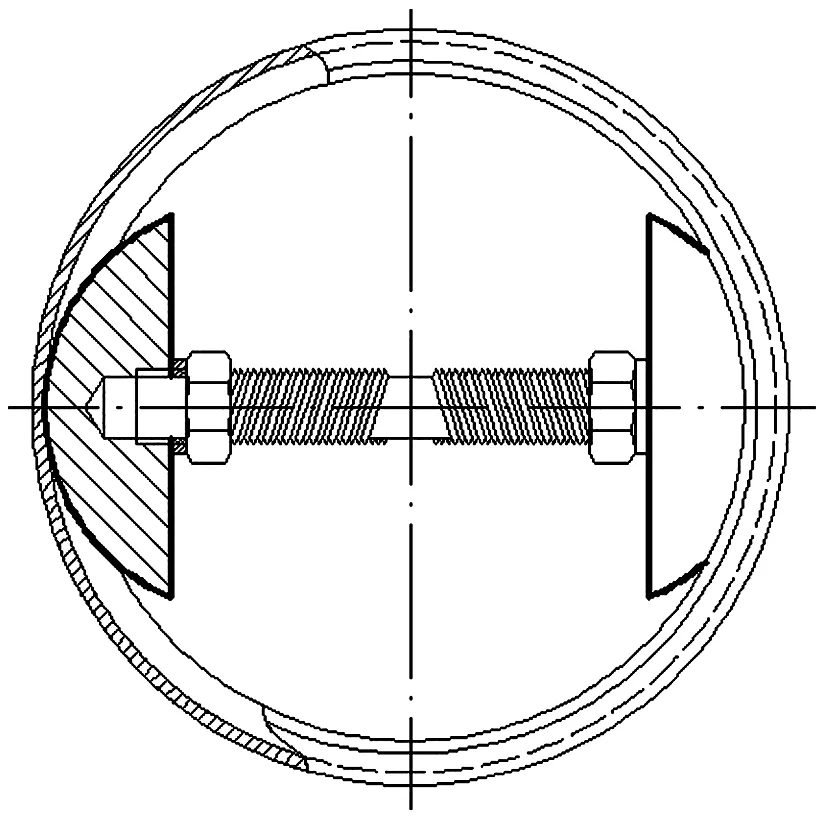

自润滑铝合金关节轴承(图1)是在接触表面粘结自润滑衬垫以减小摩擦的球面滑动轴承,具有摆动速度低,尺寸大,质量轻,承载大,抗冲击,寿命长等特点,广泛应用于国防军事领域[1],尤其是各类飞机的承载系统和操作系统,是航空装备的关键零部件。

图1 自润滑铝合金关节轴承结构示意图

关节轴承主要装配方法包括外圈开缝装配、外圈带装球缺口装配及收压装配,整体式、无装球缺口自润滑铝合金关节轴承无法采用上述方法将内圈装入外圈,需开展该类轴承的装配技术研究。

2 自润滑铝合金关节轴承装配原理

零件在拉伸(压缩)时被拉长(压宽),然后在某一截面处变细,直至该处断裂,该过程可分为弹性变形、屈服变形、均匀塑性变形及局部塑性变形4个阶段。零件产生弹性变形时可恢复原状,产生塑性变形时不可恢复原状。为实现整体式、无装球缺口的自润滑铝合金关节轴承装配,需施加预载荷使轴承内、外圈在弹性变形范围内发生变形[2],完成内、外圈装配,如图2所示[3];但需确定满足材料屈服极限条件下可施加的预载荷范围和弹性变形区间。

图2 自润滑铝合金关节轴承装配原理示意图

3 有限元分析

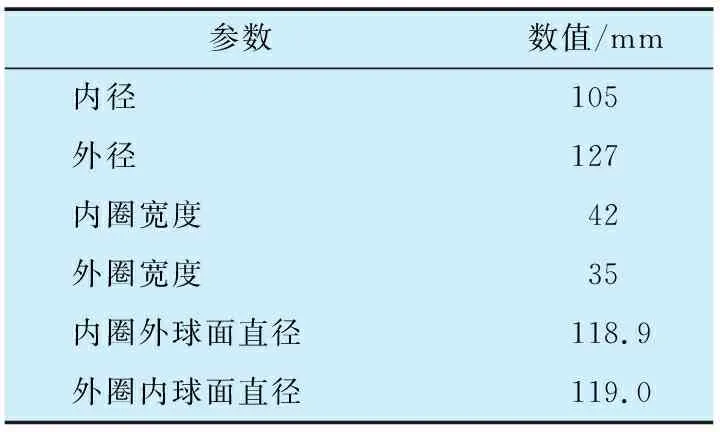

以某自润滑铝合金关节轴承为例,其主要结构参数见表1。套圈材料为7075铝合金,材料参数为:弹性模量71 020 MPa,泊松比0.33,密度2 700 kg/m3,屈服强度455 MPa,拉伸强度468.86 MPa。基于ANSYS软件建立套圈及模具仿真分析模型,采用六面体单元对模型进行网格划分,如图3所示。

表1 自润滑铝合金关节轴承主要结构参数

(a)外圈+模具 (b)内圈+模具

预载荷作用下内、外圈的变形及应力云图如图4所示:1)内圈最大变形量及等效应力均在z方向(垂直于预载荷方向),x方向内圈向外扩张,z方向内圈向内收缩;2)外圈最大变形量及等效应力均位于z方向(垂直于预紧力方向),x方向外圈向内收缩,z方向外圈向外扩张。

(a)内圈

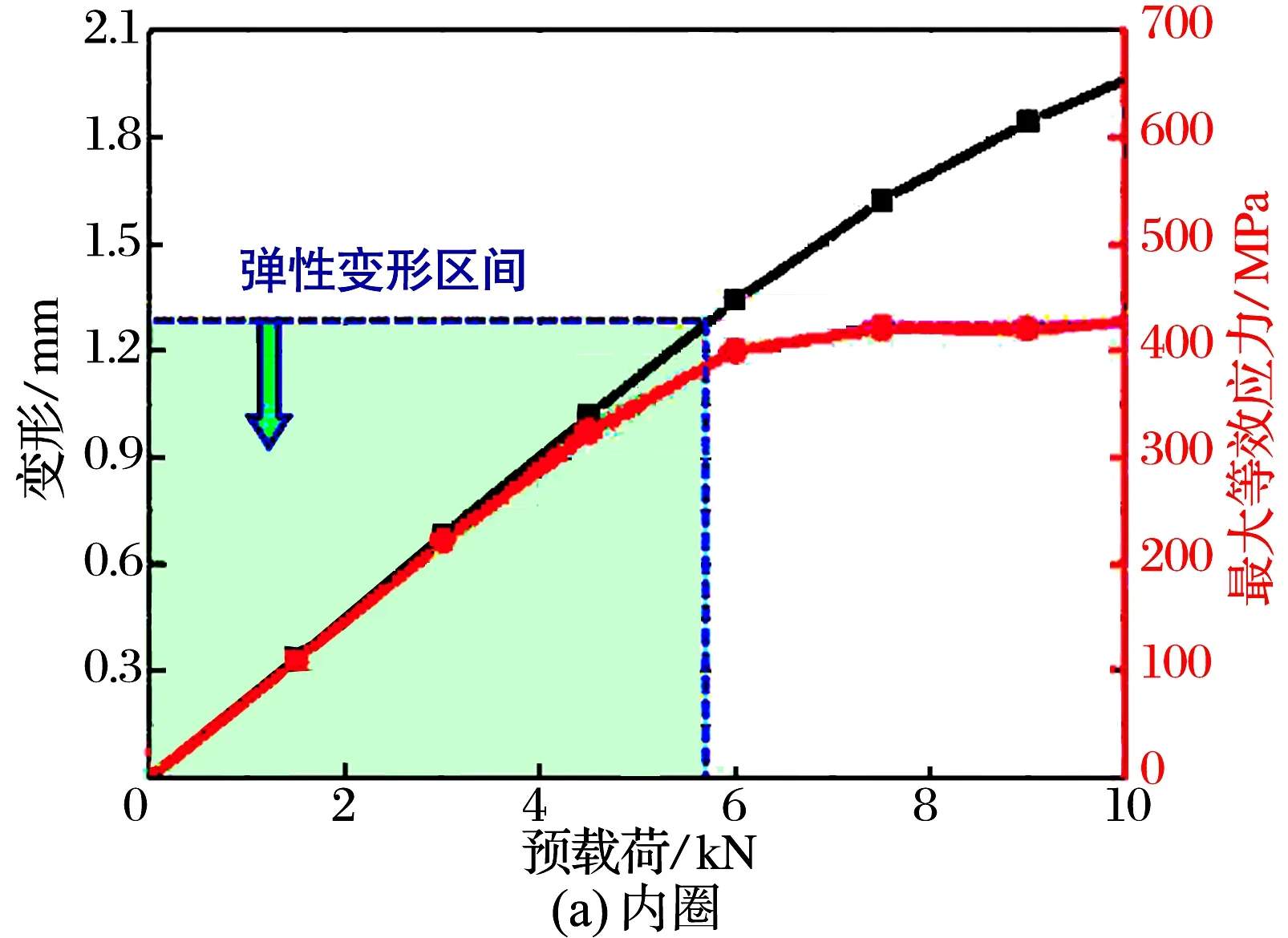

内、外圈最大等效应力和变形随预载荷的变化曲线如图5所示:

图5 内、外圈最大等效应力和变形随预载荷的变化曲线

1)随预载荷增大,内圈最大等效应力和变形逐渐增大,预载荷增大至5.8 kN时,最大等效应力趋近于材料屈服极限强度455 MPa,此时内圈处于弹性极限,最大弹性变形量为1.29 mm,继续增大预载荷,内圈将产生塑性变形;

2)随预载荷增大,外圈最大等效应力和变形逐渐增大,预载荷增大至2.9 kN时,最大等效应力趋近于材料屈服极限强度455 MPa,此时外圈处于弹性极限,最大弹性变形量为1.35 mm,继续增大预载荷,外圈将产生塑性变形。

根据几何关系(图6)可得外圈沟底深度为2.4 mm,小于内、外圈最大弹性变形量之和2.64 mm,轴承可以实现弹性装配。

图6 内、外圈尺寸示意图

4 实际装配

内、外圈预载荷施加装置如图7所示,通过螺纹杆上螺纹和螺母进给对内、外圈施加预载荷,使其产生弹性变形。考虑外载荷会使套圈表面产生划伤和压痕,与套圈表面接触的压头设计为圆弧形。内、外圈分别施加5.6,2.8 kN的预载荷,内圈收缩位置变形后最大直径小于外圈扩张位置变形后最小直径,可以实现整体式、无装球缺口自润滑铝合金关节轴承装配。装配后的轴承如图8所示,外观良好,旋转灵活。装配前、后轴承主要结构参数实测值见表2,变化较小,满足要求。

(a)内圈

图8 装配后自润滑铝合金关节轴承

表2 装配前、后自润滑铝合金关节轴承主要结构参数实测值

5 结束语

基于ANSYS建立整体式、无装球缺口的自润滑铝合金关节轴承内、外圈与装配模具的仿真分析模型,得到了内、外圈等效应力和变形,确定了内、外圈弹性变形量,制作了简易预载荷施加装置,实现了整体式、无装球缺口自润滑铝合金关节轴承的装配。该装配方法可为该类轴承的设计和应用提供参考。