G13Cr4Mo4Ni4V轴承钢的拉压疲劳性能与失效过程研究

杨晓峰,刘永宝,杨卯生,罗志强,付中元

(1.空装驻哈尔滨地区第一军事代表室,哈尔滨 150066;2.中国航发哈尔滨轴承有限公司,哈尔滨 150025;3.钢铁研究总院,北京 100081)

G13Cr4Mo4Ni4V钢(国外类似牌号为M50NiL)属于表面硬化型高温轴承钢, 经渗碳热处理后有以下性能:1)能够在350 ℃高温下稳定运行;2)表层硬度可达58~62 HRC,具有良好的耐磨性能及抗疲劳性能;3)心部组织为低碳马氏体,碳浓度较低,硬度仅为35~45 HRC,但其断裂韧性较好,通常大于40 MPa·m1/2[1-2];4)与8Cr4Mo4V(国外类似牌号为M50)高温轴承钢相比,渗碳后的G13Cr4Mo4Ni4V钢可以在保证表面高硬度的同时保持心部组织的高韧性,具有更好的抗冲击性能。

随着G13Cr4Mo4Ni4V 钢制轴承尺寸增大和弹支结构的应用,其承受拉、扭、弯、压等力的交互作用,服役工况更加复杂,G13Cr4Mo4Ni4V钢的研究也成为人们关注的热点:文献[2]研究了锻造工艺对G13Cr4Mo4Ni4V钢组织性能的影响机理,发现沿晶界析出的δ铁素体导致棒材冲击功降低,通过降低锻造温度至1 110 ℃则可有效避免δ铁素体的析出,进而提高棒材的冲击性能;文献[3-4]通过试验研究发现M50NiL渗碳轴承钢的疲劳性能优于M50和AISI 52100轴承钢;文献[5]研究表明,回火温度升高,M50NiL钢的断裂韧性提高;文献[6]通过销盘摩擦试验机对8Cr4Mo4V和G13Cr4Mo4Ni4V钢进行摩擦磨损试验,结果发现8Cr4Mo4V-8Cr4Mo4V摩擦副的摩擦因数小于8Cr4Mo4V-G13Cr4Mo4Ni4V摩擦副,Si3N4-8Cr4Mo4V摩擦副的摩擦因数大于Si3N4-G13Cr4Mo4Ni4V摩擦副;文献[7]的研究结果表明,相比渗碳处理,渗碳渗氮、渗碳渗硫和渗碳渗氮渗硫处理后的G13Cr4Mo4Ni4V钢摩擦因数显著降低,渗碳渗氮处理的试样磨损量最低,渗硫处理后试样的渗硫层有一定的自润滑性能,但渗硫层厚度超过150 μm时会降低耐磨性;文献[8]发现G13Cr4Mo4Ni4V钢在480 ℃碳氮共渗过程中,添加稀土元素可以阻碍ε-Fe2-3(C,N)的形成并促进γ′-Fe4N相的形成,使得碳氮共渗层厚度增加了39 μm,从而获得更加优异的抗腐蚀性能;文献[9]在航空轴承对称试验机上分别对M50和M50NiL制造的轴承引导面进行试验,发现与M50钢相比,M50NiL钢渗碳层中碳化物颗粒尺寸太小,导致其抗滑动磨损性能差;文献[10]发现G13Cr4Mo4Ni4V钢在等离子渗碳过程中,渗碳体促使表面生成类金刚石涂层,从而提高了表面硬度,大幅度提升其耐磨性能。表面硬化钢的材料特性可使同一种钢制零部件的不同部位具有不同的性能,因此G13Cr4Mo4Ni4V高温渗碳轴承钢可为整体构件的设计提供更大的灵活性[11]。

1 淬回火后G13Cr4Mo4Ni4V钢的组织结构

G13Cr4Mo4Ni4V钢经1 070 ℃淬火、550 ℃回火后的显微组织如图1所示,其主要化学成分为(质量分数,下同)0.13%C,4.1%Mo,4.2%Cr,3.6%Ni,1.2%V。由于试验钢未经渗碳处理,回火组织呈现为典型的板条状马氏体,能够观察到明显的原奥氏体晶界,如图1a所示。发生马氏体相变后, 原晶粒内部形成多个位向不同的板条群,板条群由若干板条束组成,板条束包含大量平行排列的细长马氏体板条。组织中存在少量的微米级颗粒状碳化物,主要位于三叉晶界处,如图1b所示。图1c—图1f为试验样品显微组织的透射电镜图像,结果显示板条马氏体的亚结构主要是位错,X射线测试结果[12]显示其位错密度高达(2.3~5.9)×1011cm-2。大量位错相互缠结,形成如图1d所示的位错胞结构,高密度位错与位错胞是提升轴承钢强度与硬度的关键。TEM分析发现,基体中主要存在2种类型的亚微米级碳化物:数量较多的球形碳化物为VC,其形貌及衍射图谱如图1e所示;少部分不规则的颗粒状碳化物为Mo2C,其形貌及衍射图谱如图1f所示。亚微米级碳化物尺寸较小,主要在回火过程中形成。

图1 1 070 ℃淬火、550 ℃回火后G13Cr4Mo4Ni4V钢的显微组织

2 G13Cr4Mo4Ni4V钢的轴向拉压疲劳试验

2.1 轴向拉压疲劳试验

按照GB/T 26077—2021《金属材料 疲劳试验 轴向应变控制方法》的规定共进行了7组试验钢轴向拉压疲劳试验,其中6根断裂。根据疲劳试验结果绘制的S-N曲线图如图2所示:随着应力的增加,疲劳寿命降低,计算可得[13]试验钢的轴向拉压疲劳强度约为610 MPa。

图2 G13Cr4Mo4Ni4V钢轴向拉压疲劳S-N曲线

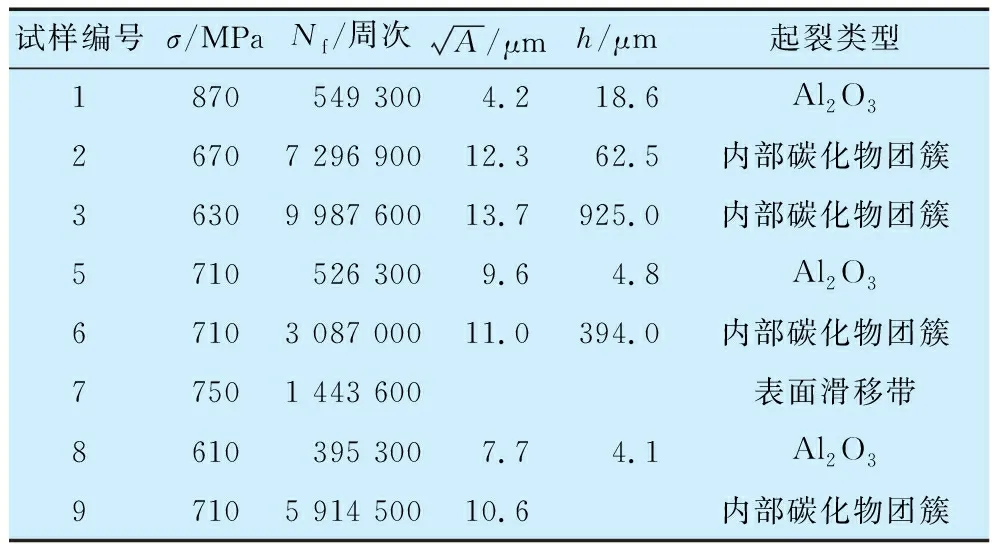

表1 G13Cr4Mo4Ni4V钢的轴向拉压疲劳试验结果

2.2 疲劳断裂原因分析

试样断裂后保持断口清洁,通过扫描电镜对断口形貌进行观察,结果如图3所示:试验钢在轴向拉压疲劳试验过程中起裂方式主要有表面滑移带起裂、近表面夹杂物起裂和内部碳化物团簇起裂。由图3a可知,当疲劳裂纹萌生于近表面时,裂纹可以快速扩展至试样表面形成缺口,在拉压应力作用下,裂纹扩展导致试样断裂;疲劳裂纹萌生于试样次表面(图3b)或内部(图3c)时,由于周围材料的约束作用, 裂纹扩展相对缓慢,疲劳寿命大于近表面。轴向拉压疲劳断口显示试样仅有一个起裂源,拉压疲劳微裂纹的萌生是试样截面缺陷处在循环应力长时间作用下形成损伤累积,进而萌生裂纹。当某一位置萌生疲劳裂纹后,会出现应力集中,该位置微裂纹处于张开状态,此处的真实应力较大,促使疲劳裂纹继续扩展直至试样断裂。

(a)近表面夹杂物起裂

轴向拉压疲劳的应力方向与试样轴向平行,其截面上各处受力相同,疲劳裂纹萌生与位置无关,而与试验应力、起裂类型和缺陷尺寸有关。应力强度因子是反应材料抵抗断裂能力的重要参数,应力强度因子范围门槛值ΔKth越高说明材料抗断裂能力越强。计算结果显示,近表面夹杂物起裂的ΔKth最低为2.44 MPa·m1/2,内部碳化物团簇起裂的ΔKth最低为2.63 MPa·m1/2,因此近表面夹杂物更容易诱发疲劳裂纹萌生,这与5#,6#试样的试验结果相符合,在相同的应力条件下(710 MPa),近表面夹杂物起裂的疲劳寿命仅为526 300周次,而内部碳化物团簇起裂的疲劳寿命则达到3 087 000周次。对于内部碳化物团簇起裂,在碳化物尺寸相同时,提高试验应力会显著降低试样的疲劳寿命,这可从表1中2#,3#,6#试样的试验结果得知,3个样品起裂类型均为内部碳化物起裂,碳化物尺寸最大为13.7 μm,最小为11.0 μm,碳化物尺寸相差不大,试验应力由630 MPa增加到710 MPa,试样的疲劳寿命由9 987 600周次降低到308 700周次。

2.3 疲劳裂纹扩展

试验钢疲劳裂纹扩展过程如图4所示,疲劳裂纹在内部碳化物团簇区域萌生之后,开始亚稳扩展,最终失稳断裂。裂纹扩展初期,由于裂纹上下面经过高周次的挤压作用,断口比较光滑,如图4a所示;随着疲劳裂纹的进一步扩展,断口上下面磨损逐渐减弱,出现撕裂棱和疲劳辉纹,如图4b所示;之后,裂纹扩展速度逐渐加快,形成河流花样,对应的断裂方式为解理断裂,如图4c所示;最后,随着裂纹扩展,试样有效承载截面减少,在瞬断区快速断裂,断口形貌为韧窝,但韧窝小而浅,撕裂棱不发达,如图4d所示。

图4 G13Cr4Mo4Ni4V钢的轴向拉压疲劳裂纹扩展形貌

3 表面渗碳对G13Cr4Mo4Ni4V钢轴向拉压疲劳性能的影响

为分析渗碳处理对G13Cr4Mo4Ni4V钢拉压疲劳性能及失效机制的影响,选取部分典型试样进行渗碳处理,渗碳层深度约为1.3 mm,在相同试验应力条件下进行疲劳测试。由表1可知,未经渗碳处理的5#试样在试验应力为710 MPa时萌生裂纹的夹杂物尺寸为9.6 μm,距表面4.8 μm,拉压疲劳寿命为526 300周次;渗碳后,8#试样在试验应力为610 MPa时萌生裂纹的夹杂物尺寸为7.7 μm,距表面4.1 μm,拉压疲劳寿命为395 300周次。渗碳试样夹杂物尺寸、试验应力较未渗碳试样更小,但渗碳试样的拉压疲劳寿命反而降低。这与渗碳后拉压疲劳试样的应力状态改变有关,试验钢轴向拉压疲劳试验的应力方向与试样轴向平行,未渗碳时,试样截面上各处受力相同,而渗碳后由于渗碳层硬度和强度提高,塑韧性降低,当试样承受拉应力而发生形变时,试样渗碳层承受的拉应力较内部组织更大,当缺陷位于试样渗碳层时,缺陷位置所承受的应力大于平均拉应力,使试样的拉压疲劳寿命降低。

试验应力为710 MPa时,试验钢渗碳试样(9#)与未渗碳试样(6#)的疲劳寿命对比如图5所示。疲劳断口分析显示,两者的疲劳裂纹起裂方式均为内部团簇碳化物起裂。未渗碳试样的碳化物尺寸约为11.0 μm,疲劳寿命为3 087 000周次;而渗碳试样的碳化物尺寸为10.6 μm,疲劳寿命为5 914 500周次。两者的疲劳裂纹均萌生于未渗碳区域,团簇碳化物尺寸接近,渗碳试样的疲劳寿命明显高于未渗碳试样。这是由于当缺陷位于试样内部时,缺陷位置所承受的应力小于平均拉应力,从而延长试样的拉压疲劳寿命。

图5 G13Cr4Mo4Ni4V钢渗碳试样和未渗碳试样的轴向拉压疲劳寿命对比

综上可知:如果渗碳层不存在引起裂纹萌生的夹杂物等组织缺陷,渗碳处理会提高渗碳层组织抵抗裂纹萌生的能力,裂纹主要在内部非渗碳区域萌生,疲劳寿命较高;如果渗碳层存在夹杂物等组织缺陷时,缺陷及周围组织承受的拉应力明显提高,导致裂纹优先在渗碳层缺陷处形成,疲劳寿命反而降低。

4 结论

通过对G13Cr4Mo4Ni4V轴承钢微观组织和轴向拉压疲劳试验结果进行分析,揭示了疲劳裂纹的起裂原因和扩展机理,并对比分析了渗碳处理对轴承钢拉压疲劳性能的影响,得到以下结论:

1)G13Cr4Mo4Ni4V轴承钢的轴向拉压疲劳强度为610 MPa,拉压疲劳裂纹萌生主要源于内部碳化物团簇,约占50%;其次为近表面夹杂物起裂和表面滑移带起裂。

2)相近尺寸形状的夹杂物和碳化物,承载相同拉应力时,拉压疲劳裂纹更容易在近表面夹杂物缺陷处萌生。

3)G13Cr4Mo4Ni4V轴承钢表面渗碳后渗层硬度高、塑韧性低,当试样承载拉应力形变时,改变了试样截面拉应力分布,试样渗碳层承受比内部更大的拉应力,渗碳层存在引起裂纹萌生的夹杂物等缺陷,高于平均拉应力的渗碳层应力会导致裂纹优先在渗碳层夹杂物处形成,降低了疲劳寿命。渗碳层内不存在夹杂物等缺陷时,疲劳裂纹在内部非渗碳区域的夹杂物等缺陷处萌生,拉压疲劳寿命延长。