钢丝帘布的剥离测试方法研究

刘华侨,李红卫,顾培霜,朱家顺

[特拓(青岛)轮胎技术有限公司,山东 青岛 266061]

轮胎的行驶安全性和翻新后寿命等与钢丝帘布性能,尤其是抗剥离脱层性能直接相关。车辆行驶过程中,由于路面具有不确定性,轮胎必须能够承受各种冲击。合理的带束层设计能够有效增强轮胎在周向上的胎冠刚性,维持轮胎的形状,确保方向稳定性,防止胎面被刺扎,提高轮胎的里程寿命[1-3]。

在带束层胶配方设计以及胶料压延工艺管控中,准确评价带束层胶料与钢丝帘线的粘合性能尤为重要。压延作业时,可直接通过测量得到覆胶厚度、压延厚度的均匀性等工艺控制参数;对于硫化后带束层胶料与钢丝帘线的粘合力测试,常用的方法有T抽出和剥离力测试以及主观评价抽出后钢丝帘线覆胶情况及剥离后帘布表面的覆胶率。当钢丝帘线与胶料之间的粘合力大于胶料间的撕裂强度时,钢丝帘线与胶料表现出较好的粘合性能,剥离力大,无漏铜漏线现象[4-9]。

目前,轮胎用压延帘布(纤维帘布或钢丝帘布)的剥离力测试方法并未出台相应的国家标准,各工厂一般参考GB/T 32109—2015《浸胶纱线和帘子布粘合剥离性能试验方法》或制定企业内部的剥离力测试方法。剥离试样的制备和测试方法等均会影响剥离测试结果。

本工作以半钢轮胎常用3×0.30HT带束层钢丝帘布的剥离测试为例,研究剥离力测试结果的影响因素[10]。

1 实验

1.1 试验设备

XLB-D型平板硫化机,压力为2.2 MPa,硫化模具尺寸为200 mm×27 mm×8 mm,湖州顺力橡胶机械有限公司产品;T2000E型电子拉力机,北京友深电子仪器有限公司产品。

1.2 试样制备

从车间取压延好的钢丝帘布,置于聚乙烯垫布上,保证帘布表面不被污染;用剪刀裁切两片195 mm(经线方向)×25 mm的样片,沿帘布经线垂直方向将50 mm×80 mm的玻璃纸贴在帘布下表面的下端(夹持端),然后剥下聚乙烯垫布,把两片样片按照帘线压延方向贴合在一起。因钢丝帘布厚度较小,为达到试样厚度为8 mm的要求,两层帘布两面均需敷贴带束胶片,其中为保证帘布试样在模具冲压流动时不变形,一般敷贴两层最上层胶片,且顶端胶片稍窄,以确保最终硫化出长200 mm、宽27 mm、厚8 mm的待测试样,见图1。

图1 剥离试样各层示意

将制备好的试样放入已预热的模具中,再将模具放入平板硫化机中按照规定硫化条件进行硫化。硫化好的试样停放16 h后,在电子拉力机上进行剥离拉伸试验,得出力值和伸长量曲线,通过仪器内置数据处理软件得出28 mm力值稳定阶段的剥离力均值。

1.3 试验方案

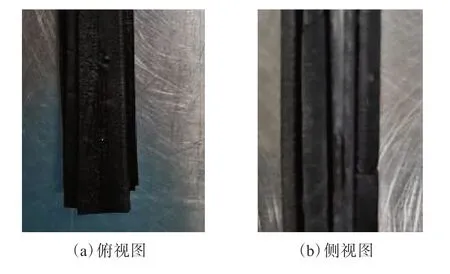

1.3.1 夹持端处理

为保证两层帘布间有拉力机夹持端口,一般在剥离试样制备时于夹持端使用玻璃纸做隔离物,硫化后撕下玻璃纸,但玻璃纸会导致夹持断面过于光滑,测试时易发生滑移。为增大夹持摩擦力,本试验使用压延冠带帘布包覆夹持端,冠带帘布尺寸与隔离用玻璃纸相同,冠带帘布的经线方向与钢丝帘布的经线方向一致,见图2。

图2 剥离试样夹持端示意

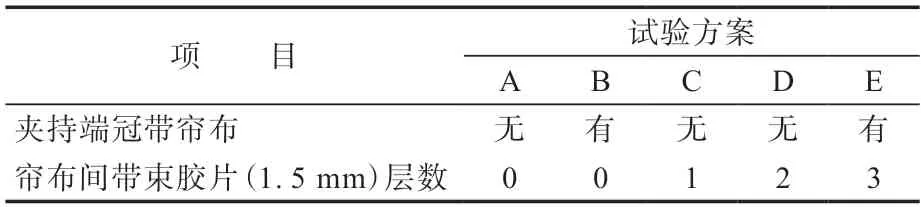

同时,为研究帘布间覆胶情况,设计帘布间敷贴不同层数带束胶片,具体方案如表1所示。

表1 夹持端包布及敷贴胶片方案

1.3.2 剥离拉伸速率

剥离时拉力机拉伸速率是剥离力测试结果的影响因素之一,本研究依据常用拉伸速率设计了50,100,130和150 mm·min-1四种拉伸速率方案,采用试验方案A测试样。

1.3.3 硫化时间

带束层胶料一般采用全天然橡胶(NR)体系,NR胶料具有显著的硫化返原特性,胶料老化对钢丝帘线与胶料间的粘合力以及胶料的撕裂强度均有较大影响。本研究采用试验方案A试样,在硫化温度为150 ℃下设计了10,20和30 min三种硫化时间。由于本研究用带束层胶料150 ℃下的t90和t100分别为15.21和20.07 min,因此硫化时间为10,20和30 min的试样分别为欠硫、正硫化和过硫状态。

2 结果与讨论

2.1 夹持端处理方式对剥离力的影响

剥离测试可实时读取力值变化和伸长量,一般取中间波动较小的力值曲线28 mm位移范围的均值为剥离力测试结果,试验方案A—E试样的剥离力分别为179.5,152.0,184.0,262.0和235.5 N。

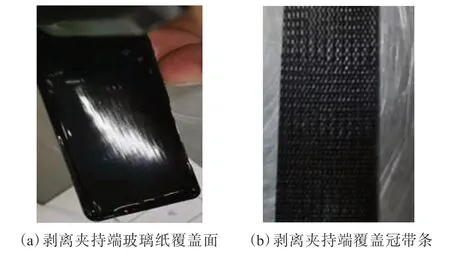

对比试验方案A与B试样的剥离力可以看出,夹持端包布后,剥离力下降。夹持端包布的初衷是增加拉力试验机夹持器与试样的摩擦力,使得剥离测试结果稳定,结果却显示力值变小,分析原因可能是剥离试样一端加锦纶帘布,刚性变大,硫化充模时包布一端胶料流动性差,而测试部分未加帘布,整个待测样在硫化时水平端面硫化压力分布存在差异,导致钢丝帘线变形不平,剥离时试验方案B胶料的破坏路线不同于未加包布的试验方案A胶料,见图3。

图3 试验方案A和B试样剥离破坏形式和覆胶状态

对比试验方案C—E试样的剥离力可以看出,随着帘布间敷贴胶片增多,剥离力增大。试验方案C和D试样相对于试验方案A试样分别于两层钢丝帘布间敷贴1和2层带束胶片,数据显示,当敷贴2层带束胶片时,对比敷贴1层和不敷贴胶片的方案,剥离力大幅提高。

试验方案E试样中间敷贴3层胶片,但是夹持端加了冠带帘布包布,剥离力比敷贴2层胶片的试验方案D试样小,原因应该是冠带帘布对剥离力起了负面影响。

试验方案C—E试样剥离破坏形式和覆胶状态见图4。对比图3和4还可以看出,试验方案A,C和D及试验方案B和E皆为帘布间敷贴胶片逐渐加厚,在试样总厚度8 mm不变的条件下,随着帘布间覆胶层数的增大,硫化后剥离试样钢丝帘布接近边缘,剥离后的覆胶状态表现出明显的胶料撕裂,剥离试样破坏走向比较平直,这也从侧面说明压延钢丝帘布的覆胶均匀性和厚度对剥离力的测试结果具有较大影响。

图4 试验方案C—E试样剥离破坏形式和覆胶状态

2.2 剥离拉伸速率对剥离力的影响

剥离拉伸速率为50,100,130和150 mm·min-1时试样的剥离力分别为176.0,150.0,155.0和148.0 N,剥离破坏形式和覆胶状态见图5。

从剥离力测试数据可以看出,随着剥离拉伸速率的增大,剥离力基本呈减小趋势。这是因为在剥离初始阶段,两层帘布中间的覆胶层撕裂形成裂口(破坏点),随着剥离拉伸速率的增大,由于尖端效应裂纹增长速度在沿破坏点撕裂方向(夹持的垂直方向)较快。从图5(b)可以看出,剥离拉伸速率越大,剥离时中间覆胶的撕裂走向越平直。

图5 剥离拉伸速率对剥离破坏形式和覆胶状态的影响

2.3 硫化时间对剥离力的影响

硫化时间为10,20和40 min的试样的剥离力分别为176.0,186.3和157.5 N,剥离后覆胶情况见图6。

从剥离力测试数据可以看出,正硫化剥离试样的剥离力较大,欠硫剥离试样次之,过硫剥离试样最小。从图6可以看出,欠硫剥离试样的剥离面较光滑,破坏面较浅,主要为两层钢丝帘布的中间胶料,表现为中间覆胶的抗撕裂能力。正硫化和过硫剥离试样的剥离面较为粗糙,破坏面深入钢丝帘线间浸胶。同时,由于过硫,胶料的拉伸强度和撕裂强度必然有所下降,虽然过硫剥离试样的剥离面无露铜现象,且粗糙并深入钢丝帘线间浸胶,但剥离力与正硫化剥离试样相比降幅较大。

图6 硫化时间对试样剥离后覆胶情况的影响

3 结论

基于现行的带束层帘布剥离试验模具和制样方法,研究夹持端包布、帘布间敷贴带束胶片、剥离拉伸速率和硫化时间对剥离力测试结果的影响,得到如下结论。

(1)夹持端包布不能改善测试效果,反而会影响硫化时胶料流动和试样水平端面硫化压力分布,对剥离力存在不利影响。

(2)帘布间敷贴带束胶片虽然剥离力较高,但从破坏断面看,更多表现为胶料的抗破坏能力,失去了剥离测试的意义。

(3)剥离拉伸速率越大,胶料破坏方向越平直,剥离力有逐渐减小的趋势。

(4)硫化程度对剥离力试验结果影响较大,欠硫时破坏面较为光滑,胶料抗撕裂性能较差,剥离力较小;过硫时胶料的物理性能下降,剥离力下降明显。硫化时间控制对剥离力测试至关重要。