沉管隧道大体积混凝土现场施工质量控制

林 浩,伍 浩,卢鉴钧

(1.广州市番禺建设管理有限公司,广州 510030;2.广东工业大学土木与交通工程学院,广州 510006)

0 引言

随着国家经济的发展,我国在不断地加大基础设施建设力度。在跨江跨海基建项目中,沉管隧道日益引起人们的广泛关注,原因是其具有施工安全高效可靠、对航运影响较小、高水密性、可预制性以及对地基条件要求较低等优点。广州国际创新城金光东隧道属于大体积混凝土工程项目。沉管管节具有尺寸庞大、形式多样、工艺复杂等特点,若不能很好地把控温度、约束和收缩等因素,其结构就容易在施工阶段发生裂缝病害[10],甚至危及整体结构的安全。因此,研究沉管大体积混凝土现场施工质量控制技术十分必要。

国内外对有限元数值仿真的研究和应用已较成熟,郭生根[1,6-7]等结合COMSOL三维有限元软件对大体积混凝土进行模拟仿真,得出混凝土内部温度、最大主应力和最高温度随外界温度变化的函数关系;仿真模拟误差在5%左右,结合神经网络优化的最大误差为2.57%。卢春鹏[2]等针对混凝土应力模拟过程中热膨胀系数随时间变化这一效应的影响进行了分析,考虑了等效龄期的因素,将混凝土早期变形分离为温度变形与自生体积变形,建立热膨胀系数与等效龄期之间的数学模型。赵志方[3]等采用绝热模式和温度匹配模式(TMC)两种温度历程养护模式,完成参照混凝土(FA)和超高掺量粉煤灰混凝土(UHVFA)的温度-应力试验(TSTM试验),将总形变拆分成温度形变与自生体形变,构建起时变热胀率模型。李之达[4]等利用有限元软件Midas/Civil建立了承台三维实体有限元模型,利用有限元模型分析冷管入水温度的影响,证明降低冷管入水温度可有效降低混凝土内部最高温度。谢智刚[5]等在混凝土中掺加1%的控制水化热外加剂,同时使用粉煤灰替代水泥用量,通过Midas有限元计算温度场结果和实测结果进行对比测试混凝土的抗压强度,结果表明掺加控制水化热外加剂后核心温度和里表温差降低,抗压强度有所提高。周双喜[8]等设计了一种传感器标签,该标签可以监测混凝土的温度,并具有无源射频识别(RFID)技术,与传统的检测方法相比更便利、更便宜、可使用时长更长。廖哲男[9]等开发了一种BIM智能温控系统,并在寸滩长江大桥工程展开了实际应用,表明系统具有数据精度高、灵敏度高、预警时效性强等优点,从而大大提高了温度采集的精度和效率,取得了更好的温度控制效果。王燕燕[10]基于Midas FEA有限元软件,研究了沉管隧道工厂化预制的温度和应力状态,验证了港珠澳大桥沉管隧道管节工厂预制技术的可行性。

金光东隧道位于江中的沉管段由6节管段组成,总体长度达460m。采用钢筋混凝土预制结构,管节预制混凝土约32 000m3,钢筋7 300t。本文以第一段沉管混凝土的底板结构为例,介绍其温度监控方案及现场监测结果,并运用数值仿真加以验证。

1 沉管温度数值仿真理论

本文利用三维数值仿真软件Midas/FEA,对大体积混凝土施工阶段中因化学水化作用反应热而产生的温度和应力展开研究。软件依据热交换定律来对水化热的产生、传热和散热过程进行运算分析,热分析分为传热和温度应力两个分析过程。传热分析是指研究水化热时因产生的热量、对流、导热等因素而导致节点温升温降的规律;温度应力分析是通过综合传热分析得到的时变节点温度分布、材料变化特性、混凝土收缩徐变等相关结果和参数,对混凝土各时段的应力进行计算[2]。

1.1 水泥的水化热计算

采用水泥的指数型表示公式:

(1)

1.2 混凝土绝热温升

在有限元分析中,可根据水泥的水化热对混凝土的绝热温升进行估算,公式为:

(2)

1.3 导热方程及其求解

假设沉管管节为均匀各向同性的固体,经前人推导的导热方程:

(3)

式中:a=λ/Cρ—导温系数(m2/s);T—温度梯度。

通过联合初始和边界条件求解上述方程式,进而计算得出结构的温度场。热传导方程可以用有限元方法和数值方法联合求解,也就是将求解区分解成大量的小单元,利用变分原理,将其边界问题分解成一个由节点温度作为变量的代数方程。该方法能解决边界条件非常复杂的问题,而这种方法经常用于二维、三维温度场的问题[2]。

1.4 温度应力的有限单元法

沉管混凝土体积较大,相应的拉应力会在水化反应热效应下产生。温度应力可应用有限单元法求解得出,具体过程是将温度应变作为初始应变,解得热载荷,以此求出相应的温度应力。

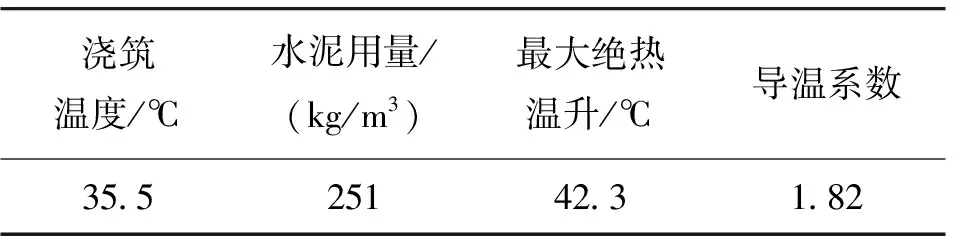

1.4.1 温度应力的基本方程

对于材料各向同性的空间问题,存在15个未知分量,其中包含3个位移分量(u、v、w)、6个应力分量(σx、σy、σz、σxy、σxz、σyz)和6个应变分量(εx、εy、εz、γx、γy、γz),具体的平衡方程如下所示:

(4)

式中:E—弹性模量;μ—泊松比。

1.4.2 空间单刚矩阵和载荷矩阵

设单元的函数矩阵为:

[N]=[INiINjINmINn]

(5)

单元内任意一点的位移可表示为:

[f]=[N][δ]e

(6)

单元中任一点的位移都可以通过计算得出,进而得出对应的应变。即:

[ε]=[B][δ]e[BiBjBmBn][δ]e

(7)

在有限元法中,应力列阵可以表示为:

[σ]=[D][ε]=[D][B][δ]e

(8)

式中:[D]—弹性矩阵。

当只考虑水化热作用时,对于单元e,由虚功原理可得到刚度矩阵:

(9)

综上,因温度变化而产生的单元节点等效荷载可以表示为:

(10)

由单元节点等效荷载求解温变节点位移δ,再由式:

[ε]=[B][δ]e[BiBjBmBn][δ]e

(11)

求得热应力σ。

2 数值仿真分析

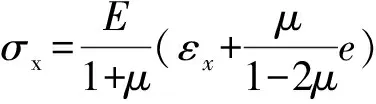

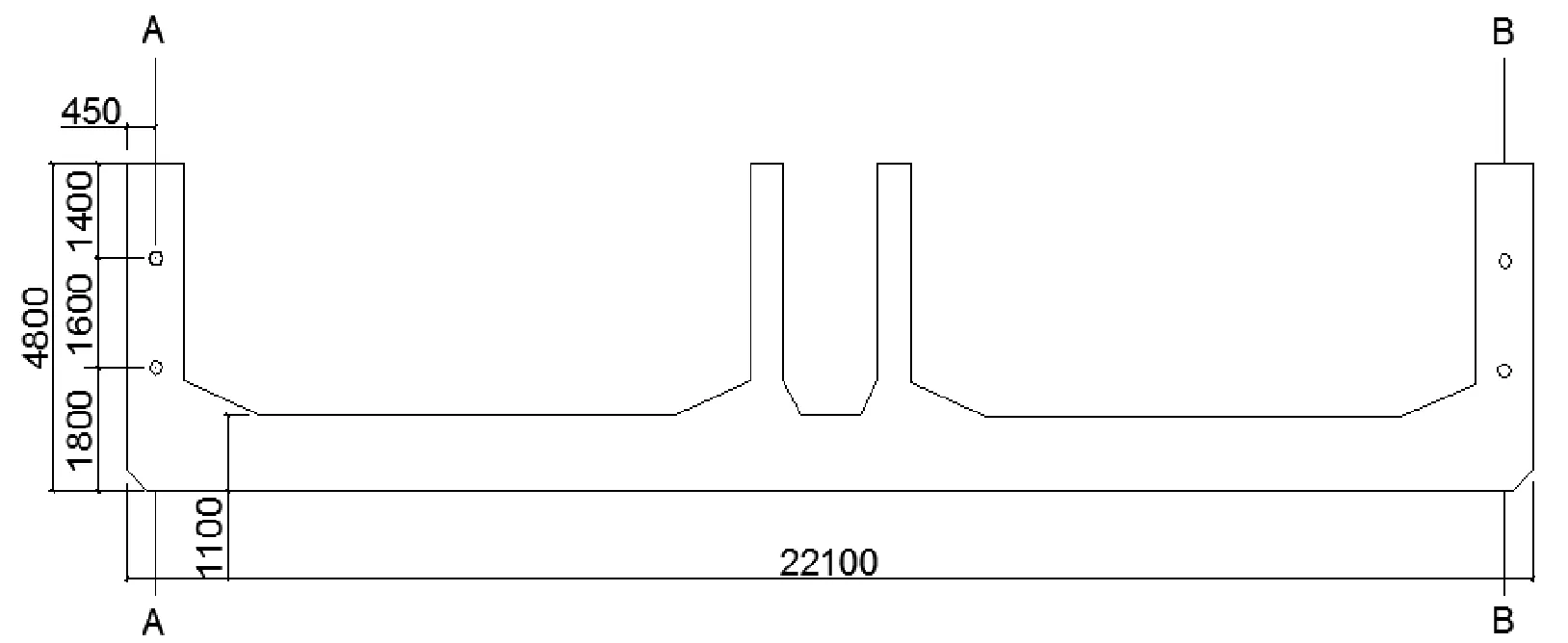

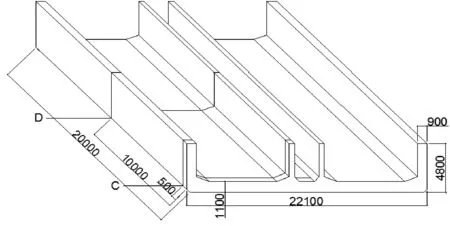

本文选取沉管第一段管片的混凝土结构建模,取底板进行分析,底板结构尺寸如图1所示。

图1 第一段沉管混凝土底板尺寸(单位:mm)

2.1 数值仿真模型的建立

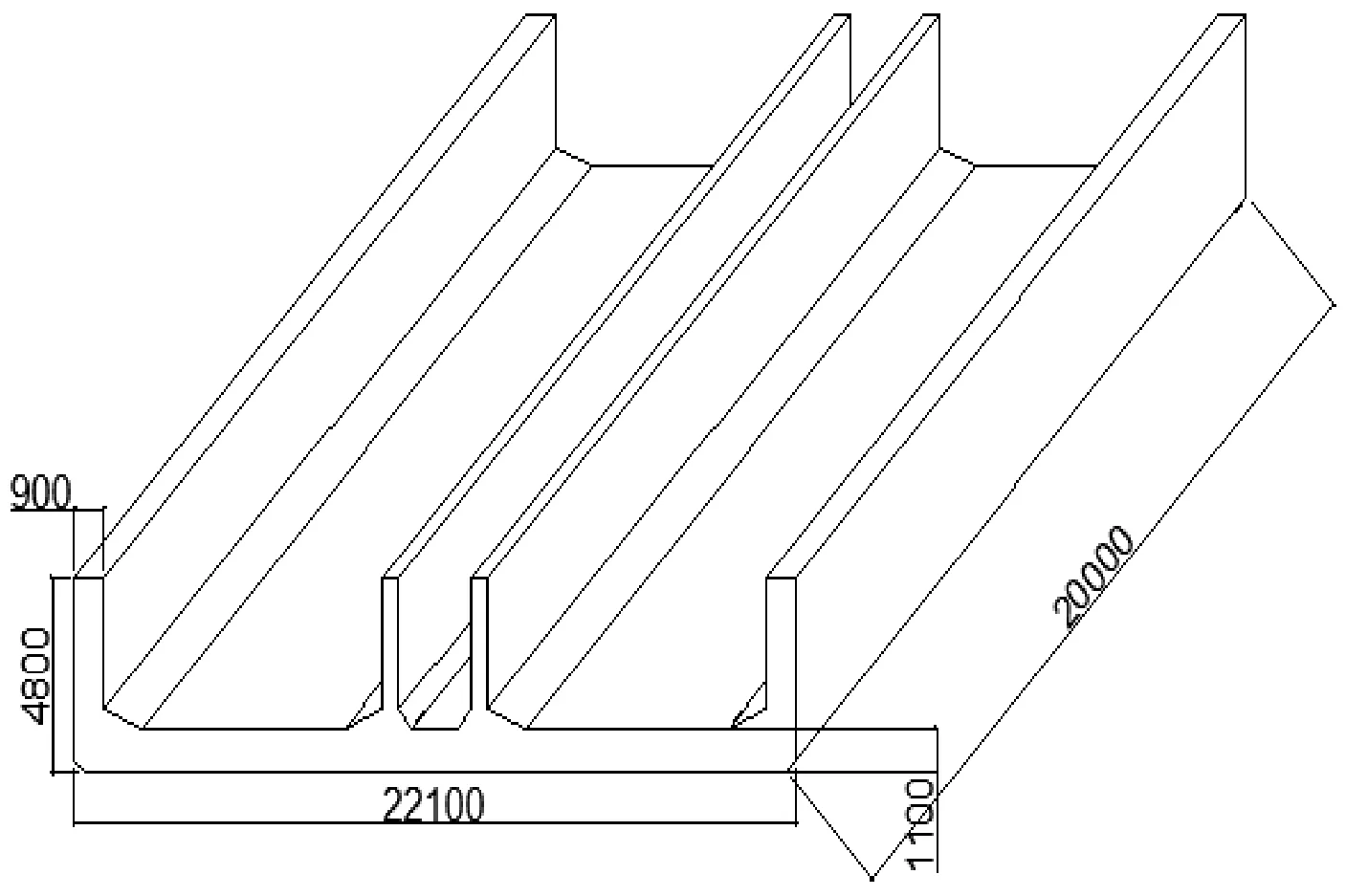

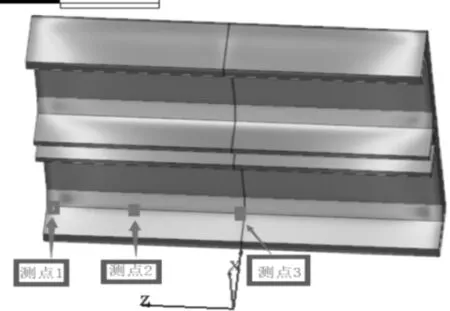

由对称性取1/2构件模型(图2),网格尺寸:100mm×100mm,网格数量:177 300。

图2 1/2沉管有限元模型

2.1.1 模型参数

根据《大体积混凝土施工规范》(GB50496-2018),有:

(1)混凝土的比热容和导热系数,可查G.0.1中的规定得出。

(2)混凝土试块表面换热系数。管片采用6mm钢模板,混凝土入模时的环境平均温度约28℃,现场无剧烈的空气流动,计算得出混凝土试块与空气上接触面放热系数为18.442 2W/(m2·K),试块周围放热系数为7.0W/(m2·K)。

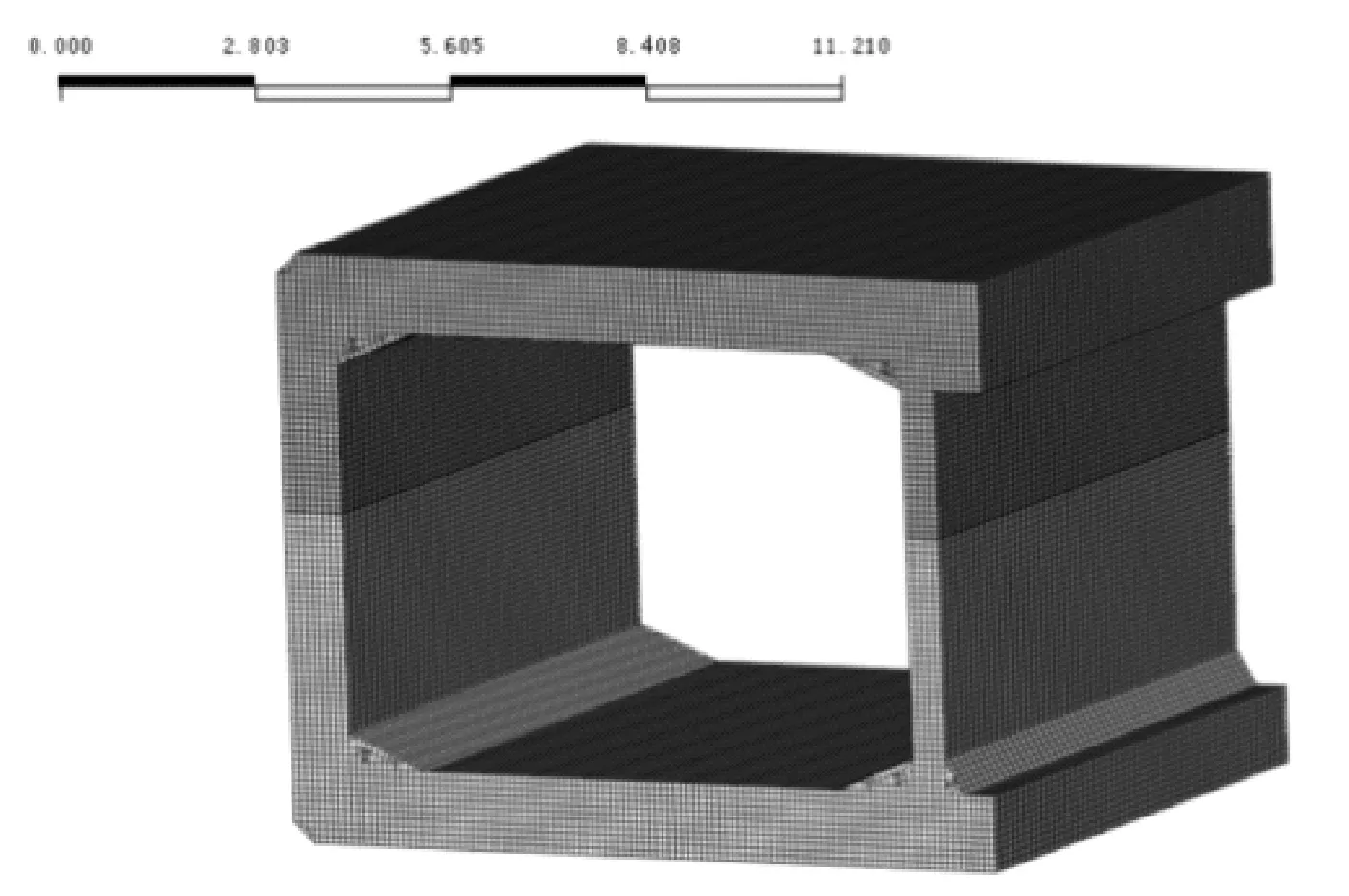

(3)最大绝热升温与导温系数见表1。

表1 最大绝热升温与导温系数

2.1.2 边界条件

将对称边界作为对称面的内力边界,并赋予其绝热条件;其他面上赋予热交换条件,环境温度取环境的平均温度:22℃/28℃。

2.1.3 施工段设置

模型被划分成2个施工段,陆续激活各施工段单元,同时激活与钝化相应的边界条件,以最大限度地模拟实际工况。工期总时长为14d,各段划分出16个控制时间点位(0.1d、0.2d、0.5d、0.8d、1.0d、1.2d、1.5d、1.8d、2.0d、2.5d、3d、4d、5d、7d、12d、14d)。冷却管如图2和图3所示,冷却管直径30mm,取对流系数1.338e6W/m2.[T],比热4 186J.g/N/[T],入口温度40℃,流量约1.5m3/h。

2.2 数值仿真结果

2.2.1 沉管温度分析

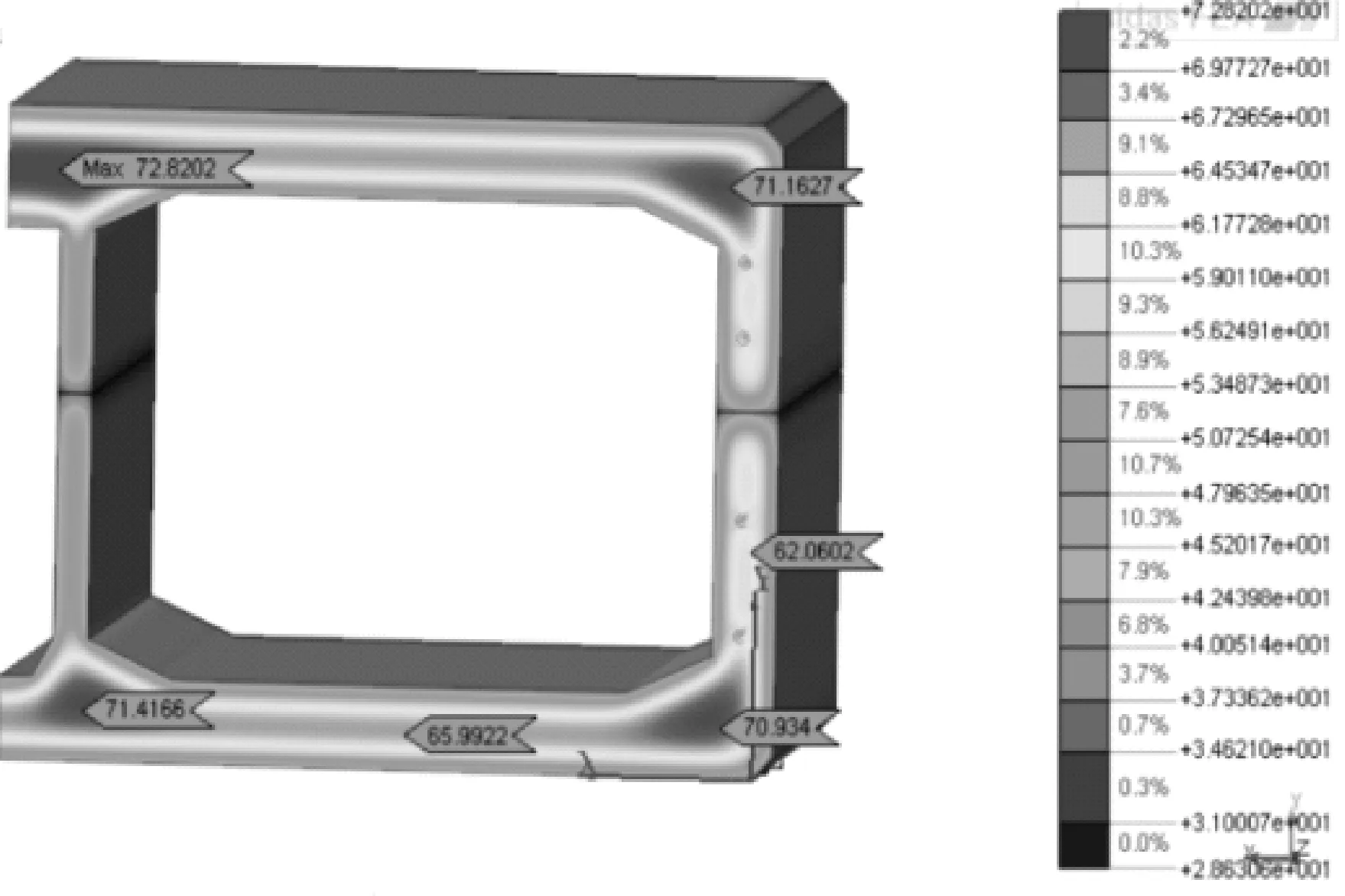

通过使用Midas/FEA进行有限元数值分析,得到构件的温度分布场。如图3所示,混凝土最高温度为72.8℃,出现在构件顶板上,其中第一浇筑段的最高温度为71.4℃,出现在中间侧墙与底板连接处。

图3 构件温度场分布

通过温度云图可知,混凝土构件侧墙与顶(底)连接处是温度分布出现>70℃的主要位置,因该处混凝土的体积较大,所以具有较长的散热路径,实际工程在上述位置应合理布设温度传感器。

2.2.2 沉管应力分析

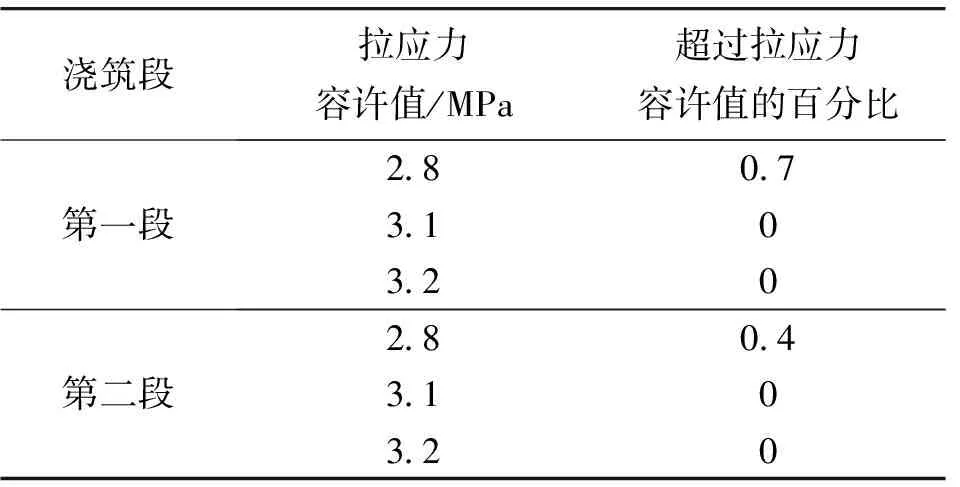

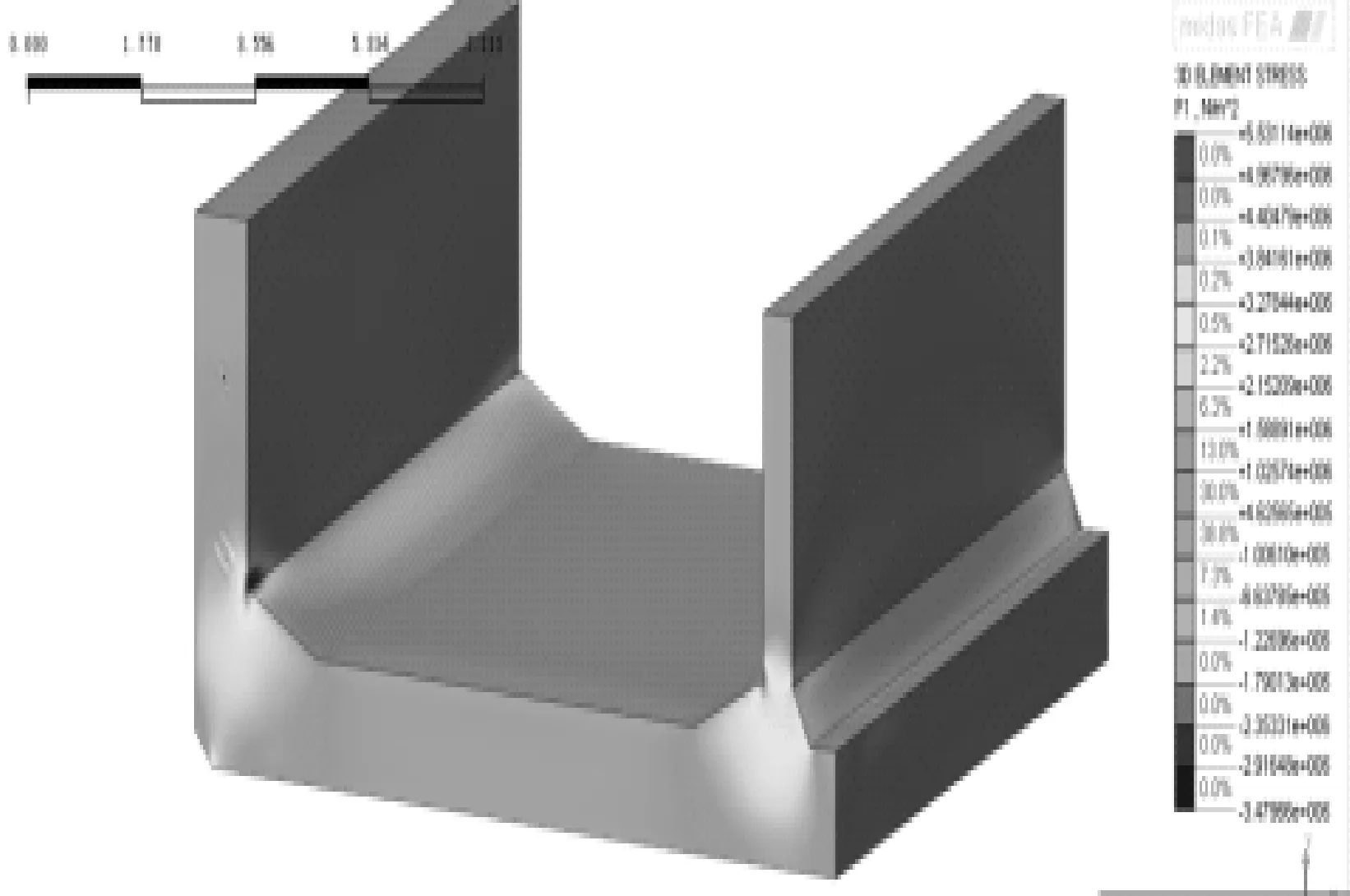

由于沉管混凝土体积较大,在水化热作用下构件产生了拉应力,其底板热应力场分布如图4所示,沉管各阶段拉应力分布如图5所示。

表3 混凝土拉应力超限率

图4 热应力场分布

图5 沉管各阶段拉应力分布

通过以上沉管不同阶段的应力场以及拉应力超限率来看,整个构件的拉应力基本在混凝土抗拉容许值之内,因此初步判断混凝土不会产生裂缝。

2.2.3 沉管有限元参数化分析

2.2.3.1 环境温度与入模温度

混凝土在不同的浇筑环境下,由于温度升高及其与空气的热交换发生变化,导致温度场分布会发生变化,因此对不同的入模温度和环境温度进行参数化分析。

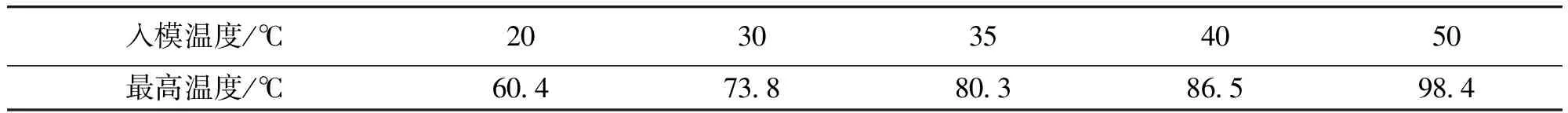

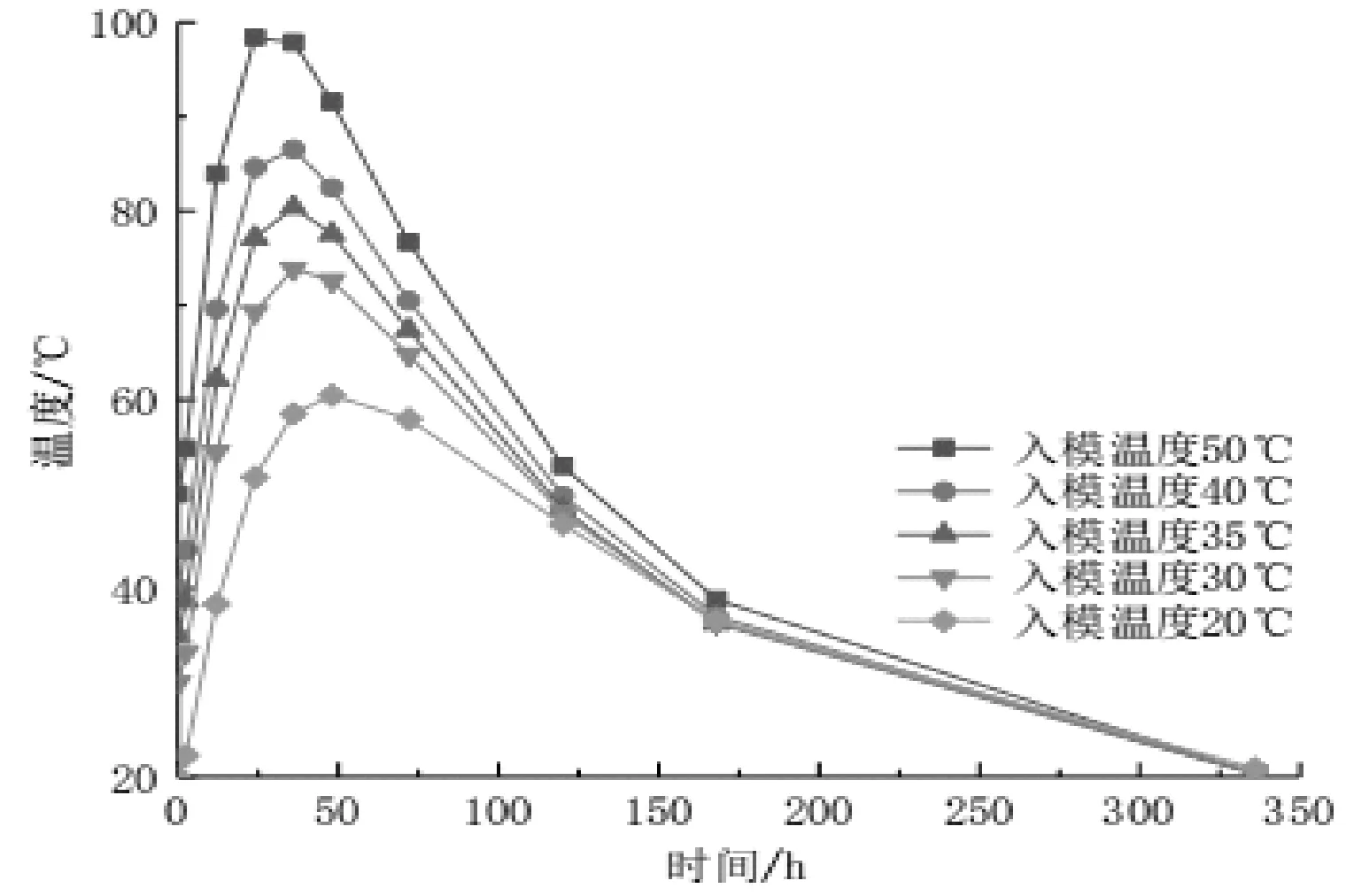

表4 不同入模温度条件下沉管混凝土的最高温度

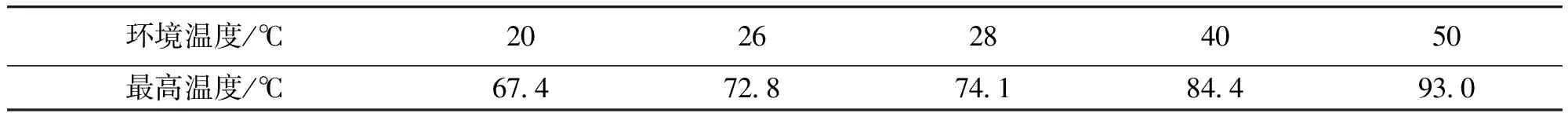

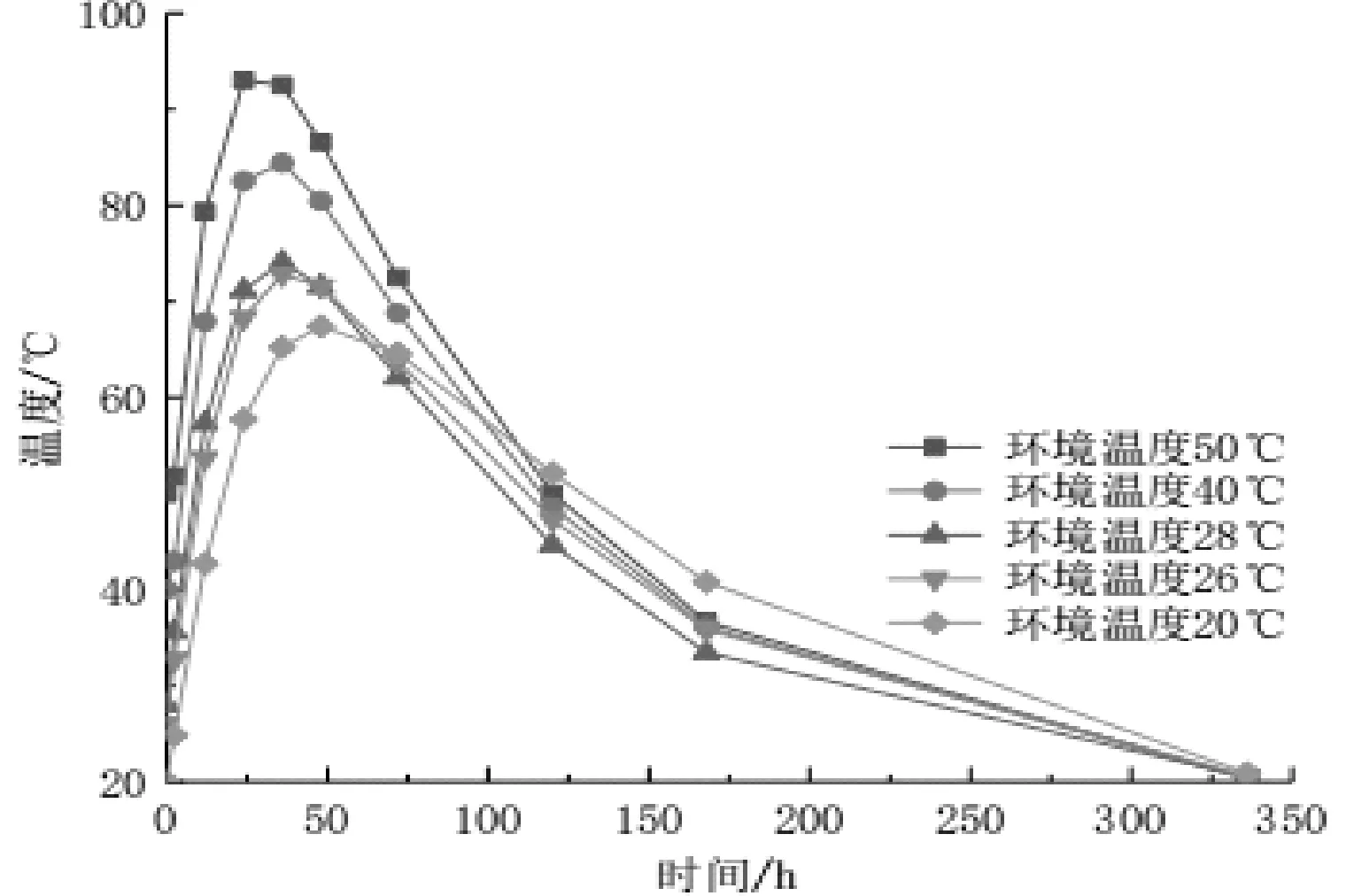

表5 不同环境温度条件下沉管混凝土的最高温度

图6 不同入模温度条件下沉管混凝土的最高温度

图7 不同环境温度条件下沉管混凝土的最高温度

由上述图表可以看出,结构内侧的热交换系数越小,其测点温度越高,可通过降低混凝土的入模温度及周边温度来使混凝土构件内部的最高温度显著降低。

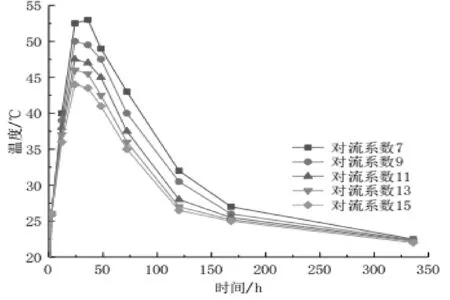

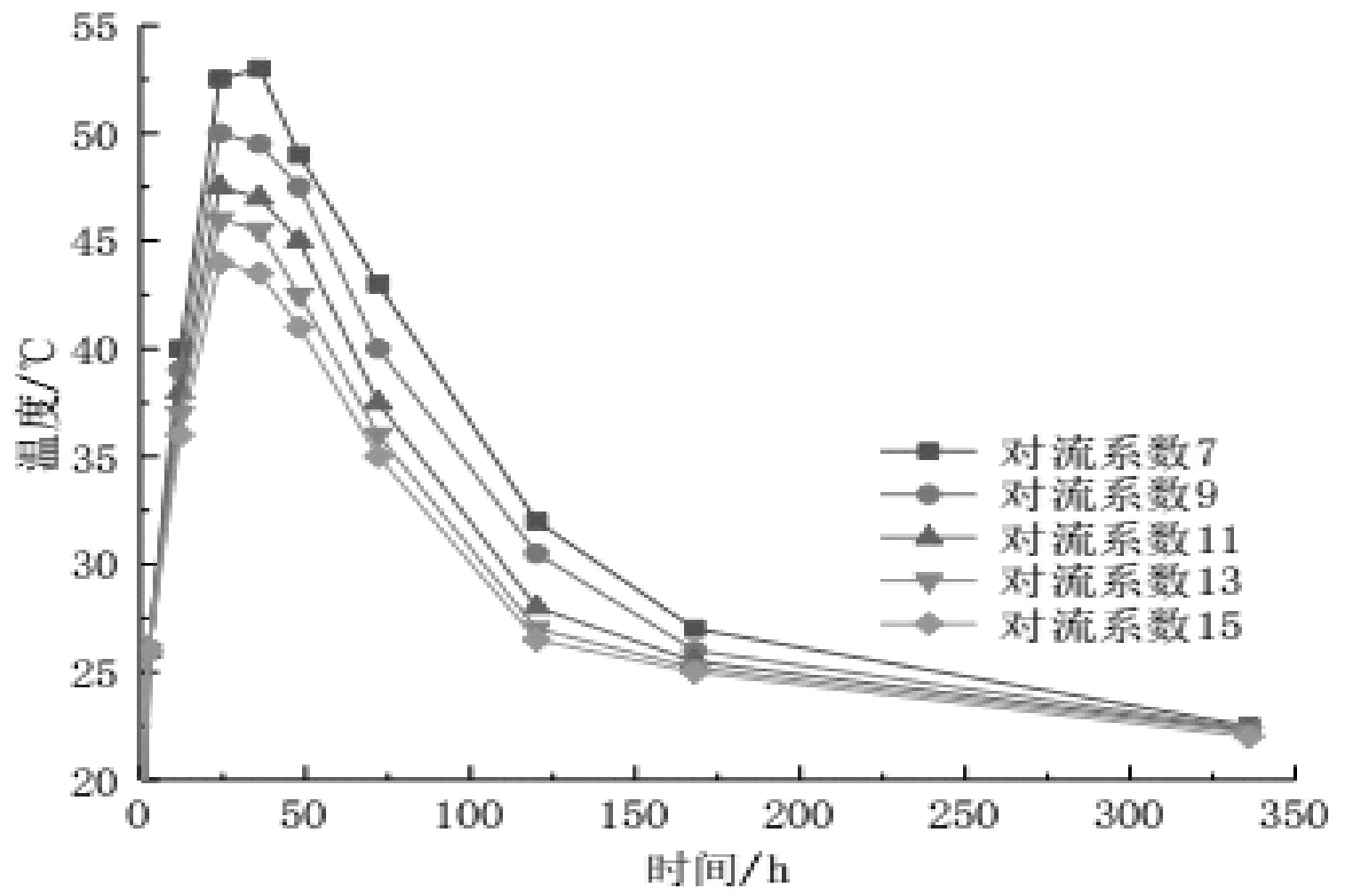

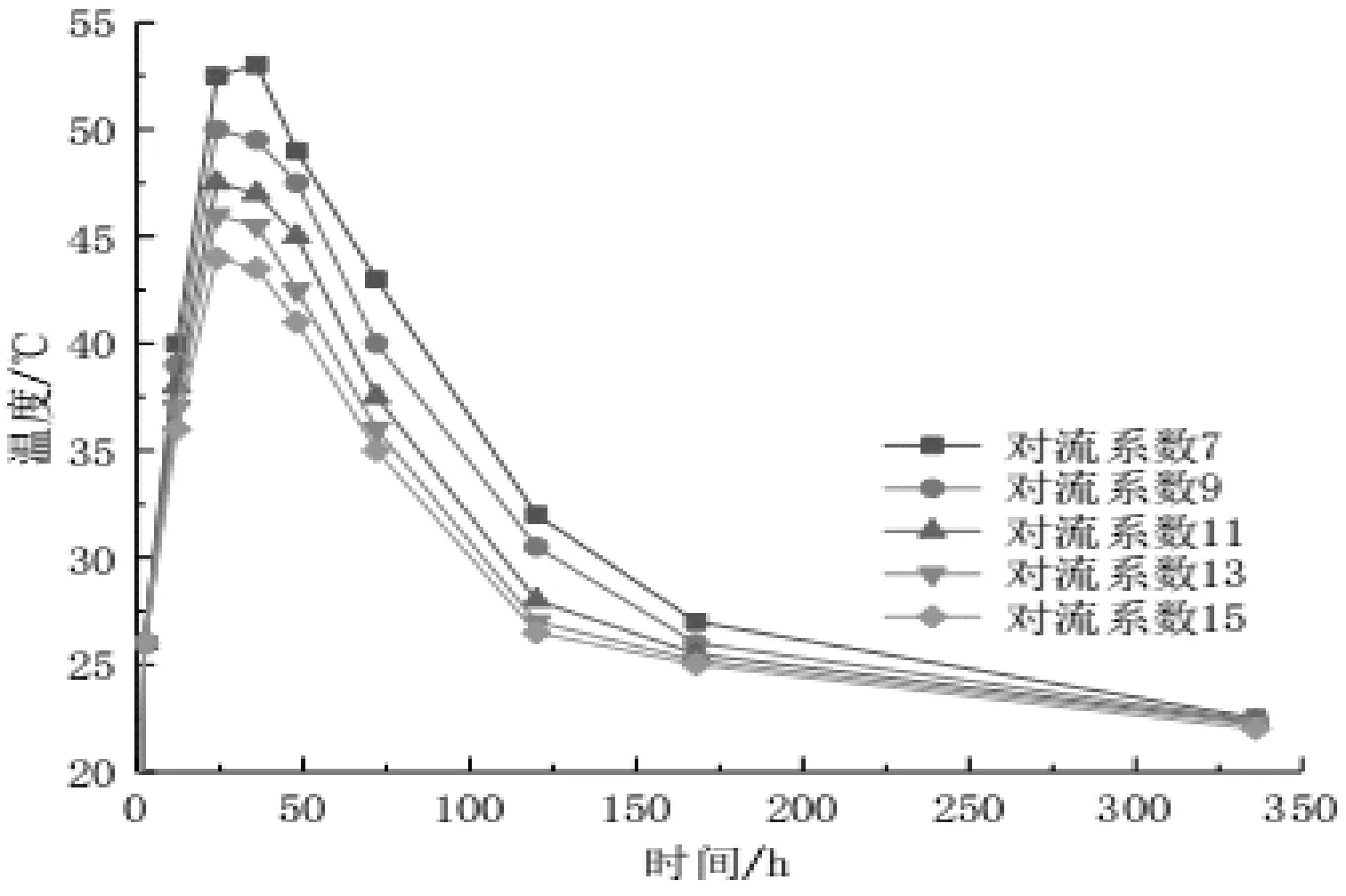

2.2.3.2 散热系数

构件表面热交换系数随着空气流速的变化而变化,分析中改变构件内侧表面的热交换系数就是为了模拟空气流速的变化,热交换系数越大表明空气流速越大,混凝土结构底板上表面最高。本次分析选取5组不同的热交换系数,相应选择的温度测点如图8所示,不同散热系数下各测点的的温度变化趋势如图9和图11所示。可知:混凝土内侧点温度会随着其热交换系数变小而升高,混凝土内表面温度在其延长度方向变化趋势不明显。

图8 沉管不同散热系数下温度测点

图9 沉管测点1不同散热系数下温度测点

图10 沉管测点2不同散热系数下温度测点

图11 沉管测点3不同散热系数下温度测点

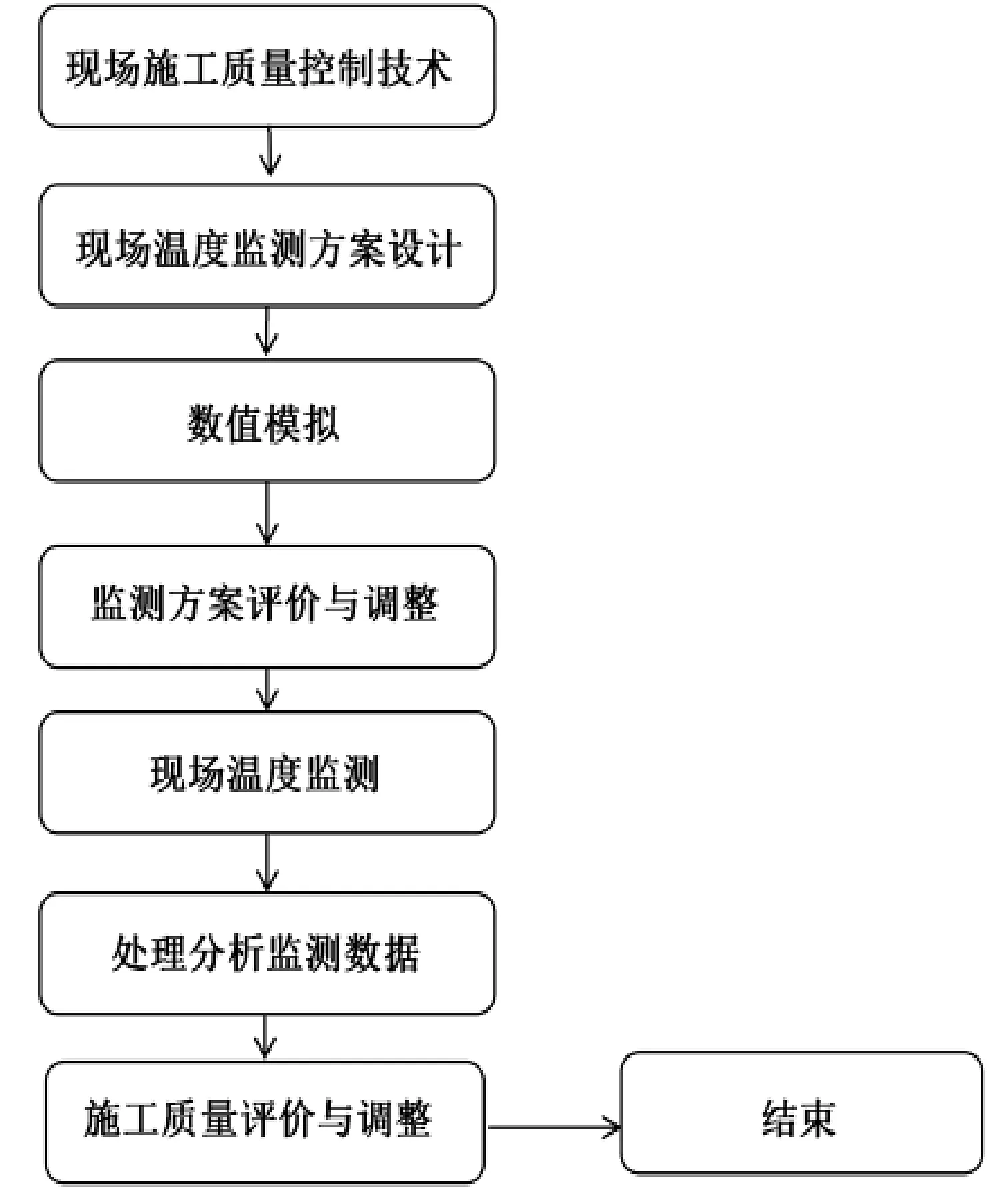

3 现场施工质量控制

金光东隧道沉管部分属于大体积混凝土施工,浇筑量大。为了更好地监测到在大体积混凝土施工过程中混凝土的升温曲线以及混凝土内外温差的变化,监测方案实施之前,应进行相应的数值仿真,了解结构的温度在浇筑过程中变化的大致情况。在实际监测过程中,如果混凝土构件的内表温差、表面与环境温差、降温速率等参数指标临近极值,在其表面做好充分的保温措施,可以减小降温速率,从而降低内表温差。现场施工质量控制的工艺流程如图12所示。

图12 现场施工质量控制工艺流程

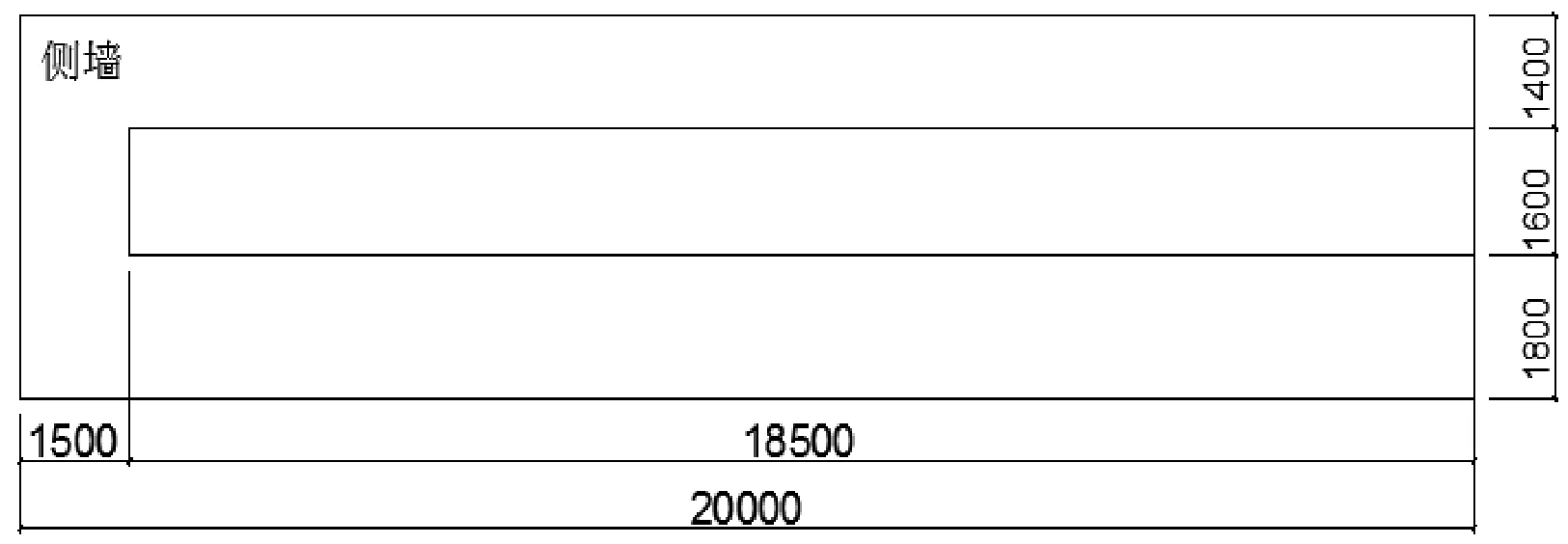

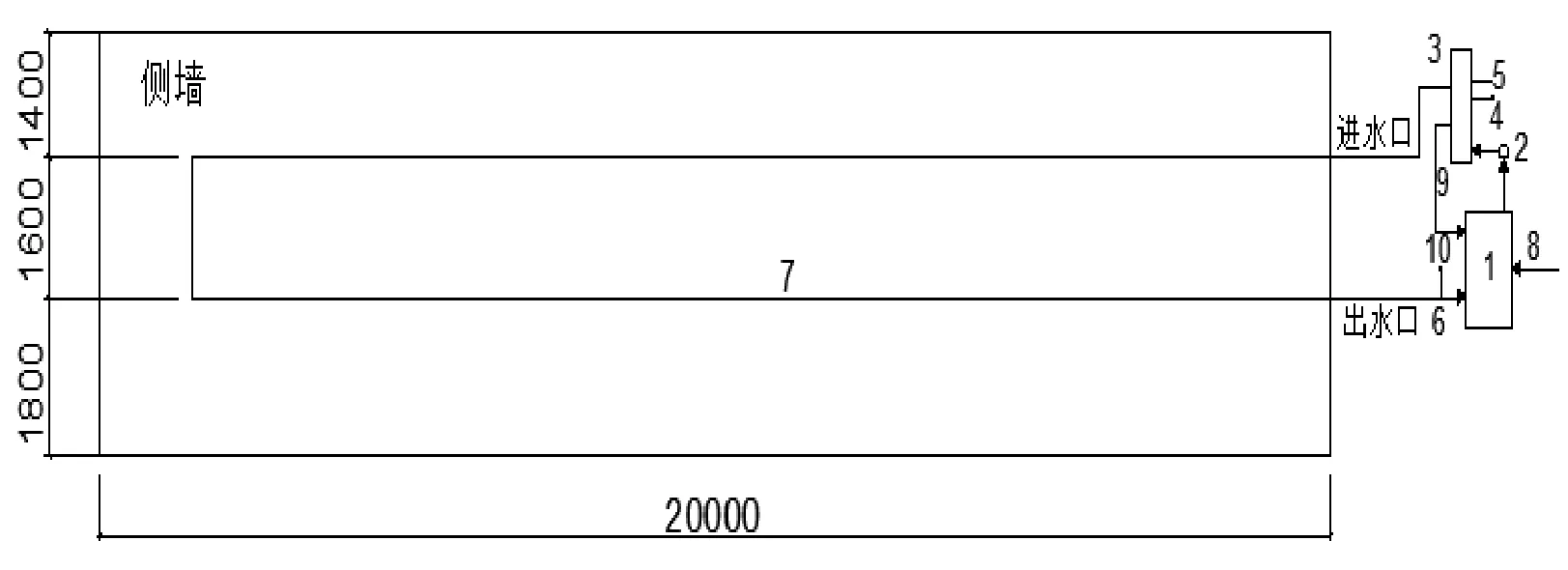

3.1 侧墙冷却管的布置

为防止因冷却管水与混凝土温差过大引起水管周围混凝土出现放射状裂纹的现象,现场构件采用可加热的水箱循环系统,以保证开启冷却管时其冷却水的温度和混凝土内部温差不超过25℃。按照水冷却系统的要求,对水冷却系统进行水管布置,如图13和图14所示。下侧墙冷却水管间距取1.6m,采用钢管,管径取30mm,管长18.5m+1.6m+18.5m=38.6m。冷却管布置在侧墙中心。

图13 冷却管布置(单位:mm)

图14 截面A-A、B-B冷却管布置(单位:mm)

水冷却系统对混凝土温度进行控制的方法:混凝土经过初凝阶段后,打开水冷却系统使其运行,对进水温度进行控制的同时也要控制出水温度。

监控仪器布置如图15所示。进水温度要求与混凝土内部最高温度的温差不超过25℃即可,并通过改变冷却水流量,调节冷却水带出的热量,以此控制混凝土的降温速率。

图15 监控仪器布置(A-A和B-B截面 单位:mm)

影响沉管大体积混凝土温度的影响因素较多,监测过程中需要对环境温度、现场风速、各阶段混凝土的温度进行监测。

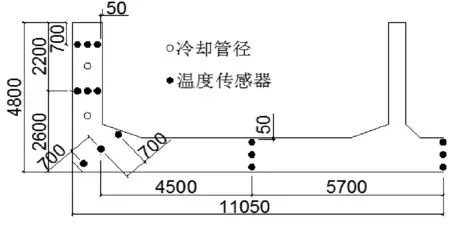

如图16和图17所示,布置测点时,考虑到混凝土结构是对称的,结合一般混凝土温度变化的规律,将温度测点布置在20m节段横向中部截面D及与前端距离为50cm的截面C的上部偏左位置。

图16 混凝土试件温度传感器分布位置(单位:mm)

图17 截面C、D上温度传感器布置(单位:mm)

布设15个温度传感器在每个剖面上,两个剖面共布设30个传感器,记录得到试块各测点的温度数据,绘制时变曲线。

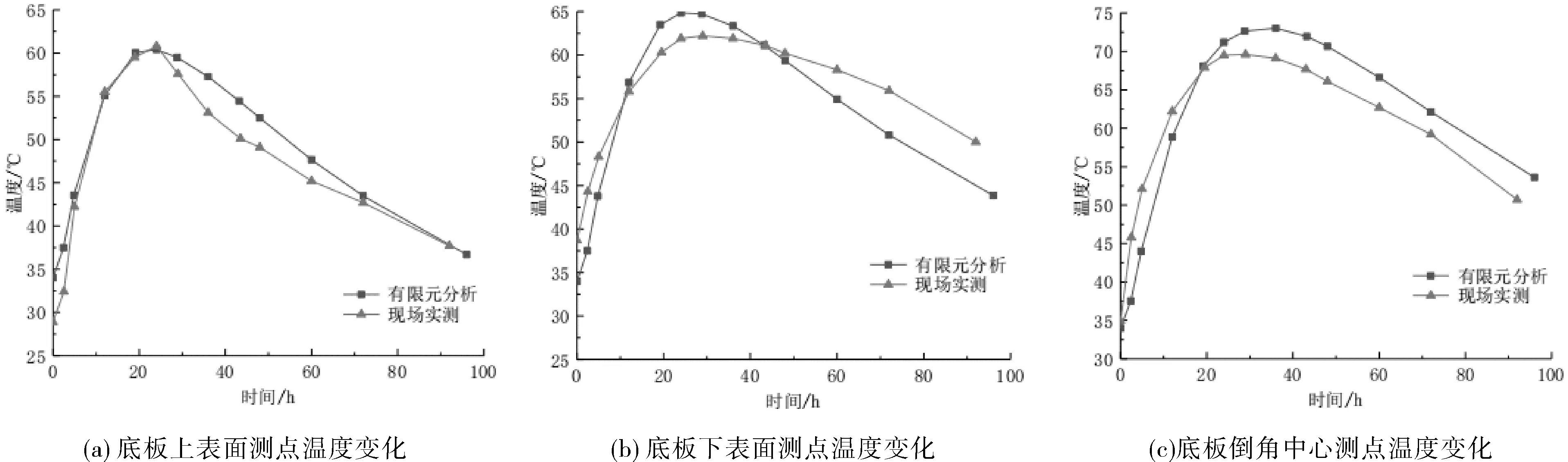

3.2 监测结果

本文的温度监测频率为浇筑后72h内每0.5h采集一次数据,之后的24h保持每1h采集一次数据。沉管底板的温升曲线如图18所示。

图18 沉管下半部分有限元分析与实测温升曲线

在混凝土结构剖面D底板的测点,测得上表面最高温度为60.4℃、下表面最高温度为64.8℃;在C侧墙与底板倒角中心测点,测得底板中心最高温度为73.0℃。

通过对沉管现场的实测数据和有限元计算结果的对比,表明该模型的计算结果与实测的混凝土温度变化基本吻合。沉管侧墙与底板的连接处是构件温度分布中出现大于70℃的主要位置,因混凝土体积较大而具有较长的散热路径,实际施工中应着重关注。

4 结论

(1)根据数值仿真的结果可知,大体积混凝土试件在0~14d内出现的应力与混凝土的温度密切相关,若实际浇筑前2周内出现应力过大的情况,则应分析温度监控指标后采取相应的措施,浇筑2周以后出现的应力与混凝土内部的约束及混凝土的收缩关系较大。

(2)对大体积混凝土构件进行数值仿真所得到的温度变化情况,与现场实测的基本相符。数值仿真是现场施工质量控制技术的关键步骤,对现场施工具有重要的指导意义。

(3)沉管构件侧墙与顶(底)连接处是温度分布中最高温度的主要位置,因混凝土体积较大而具有较长的散热路径,实际施工中应着重关注。

(4)根据数值仿真的结论可知,混凝土内侧热交换系数越小,内侧点温度越高,所以在实际施工中应充分考虑现场风速对大体积混凝土施工质量的影响。