先张法预应力道路板的受力性能

张 鹏 汪 力 高 健 何 亮 房 晨

中建科技有限公司华东分公司 上海 200126

装配式水泥混凝土路面是将预制好的水泥混凝土面板装配在基层上的路面,主要分为装配式普通水泥混凝土路面及预应力装配式混凝土路面2种。针对装配式普通水泥混凝土路面,国内外学者已做了大量研究并取得一系列重要成果。Bull等[1]分析机场预制混凝土路面,发现预制路面承载力及寿命相较原路面均有所提高。Ghoneim等[2]研究了荷载类型、板长细比、纵横比等因素对道路板承载力的影响。李新亮等[3]介绍了一种装配式混凝土预制道路板的制作工艺及应用实例,并以实际工程说明了其应用效果。孙建军等[4]通过从基层、面层和面板在拼装吊装工艺过程中的破坏机理分析,研究了预制拼装水泥混凝土路面板的破坏机理和预防措施。

针对预应力装配式混凝土路面,目前的研究主要针对后张法大跨预应力道路的受力性能及连接方式,而有关先张法预应力道路板的受力性能研究却少有涉及。Friberg[5]认为采用有效的预压预应力可以使混凝土的强度得到充分利用,有利于减小板的厚度,使路面设计更高效,改善路面使用性能。Brien等[6]对预应力混凝土路面的温度和收缩裂缝问题进行了详细的讨论。孙宝俊等[7]基于3种不同的设计理念,提出了预应力混凝土路面的早期、使用阶段及开裂后计算预应力的公式和设计步骤。黄卫等[8-9]分析了无黏结预应力混凝土路面的荷载应力和温度应力,研究了弹性模量、线膨胀系数、板底摩擦因数、地基回弹模量、温度梯度及预应力施加位置等一系列因素对路面应力的影响。李娜[10]采用数值模拟和室内足尺模型试验2种方法研究了预应力施加后板底应力分布,系统分析了多种参数对预应力路面应力的影响规律,为路面设计和施工提供了理论依据。

目前,国内外众多大型公路工程均采用了后张法预应力道路板,且多位学者也研究了后张法在装配式道路中的使用,但先张法在标准化装配式道路板中的应用研究仍是空白。本文以湖州某施工现场临时道路为背景,通过三维数值模拟研究先张法预应力装配式道路板的受力性能。

1 数值模拟

1.1 工程概况

湖州某预制构件工厂所处场地属冲湖积平原地貌,厂区东西地块均分布有水塘,地块中间为南北向分布的河道。预应力装配式道路板铺设于南北向河道周边路段,用于施工现场重载车辆行驶。本文选取整个路段地基最不利位置处上部铺设的道路板,进行道路板受力分析,相应的地质勘察结果见表1。

表1 地质勘察结果

1.2 数值模型建立

1.2.1 基本假设

1)土体自上而下简化成等厚的层土,土体厚度根据实际情况考虑。

2)土体及预应力道路板为均质各向同性体。

3)结构层之间相互连续,路基底部呈完全固定状态。

1.2.2 本构选择

土的本构模型大体上可以分为弹性模型、非线性弹性模型、弹塑性模型、黏弹性模型、边界面模型及内蕴时间模型。本文为更好地体现土体应力-应变关系,同时考虑到计算简便,土体采用D-P模型,预应力道路板及水泥稳定碎石层采用混凝土塑性损伤本构模型。

1.2.3 车辆荷载

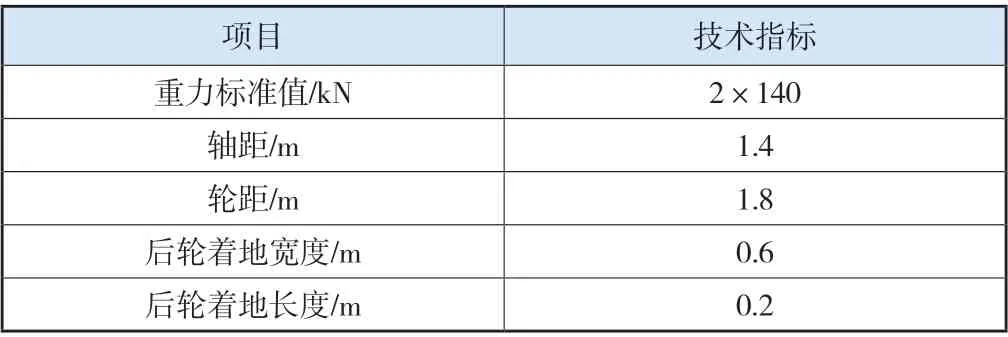

根据JTG B01—2019《公路工程技术标准》规定,车辆荷载布置如图1所示。考虑到预应力道路板主要用于承受施工现场车辆重载,选取车辆后轴重力标准值作为车辆荷载,本文车辆荷载主要技术指标如表2所示。

表2 车辆荷载主要技术指标

图1 车辆荷载布置示意(单位:m)

1.2.4 结构层参数

我国实行的JTG D40—2011《公路水泥混凝土路面设计规范》规定,水泥混凝土路面结构分析应采用弹性地基板理论。除粒料类基层外,其他各类基层与混凝土面层应按分离式双层板模型进行结构分析。

本文结合国家规范,研究对象由预应力标准化装配式道路板、水泥稳定碎石层和土质路基组成,模型各结构层材料参数以湖州某构件工厂路段土层实际情况作为参考选取,如表3所示。

表3 模型参数

1.2.5 模型建立

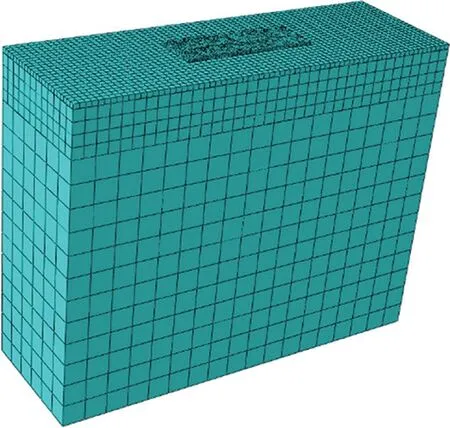

采用ABAQUS有限元软件建立数值模型,从上至下将路面结构简化为路面板、基层、杂填土、粉质黏土4层。预应力道路板尺寸为3 m×1 m×0.15 m,为模拟道路板纵横向接缝情况,同时考虑到模型计算简便性,本文采用4块板进行拼接。

模型路基由厚0.02 m水泥稳定碎石层、厚2.06 m杂填土以及厚12.84 m粉质黏土构成,路基沿行车方向取6 m,垂直于行车方向取18 m。

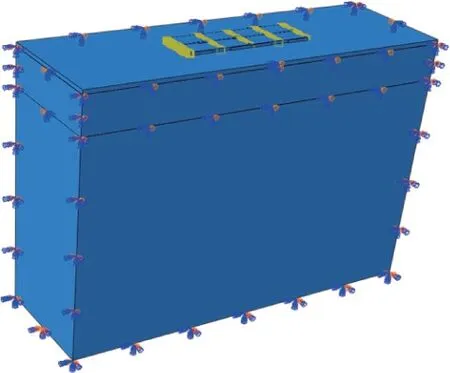

道路板混凝土、地基均采用C3D8R八节点线性六面体减缩积分单元,钢筋采用T3D2两节点线性三维桁架单元。为更好模拟道路板之间、道路板与地基间的滑动效应,道路板之间的接触关系设为法向硬接触允许分离,切向摩擦因数取0.5;道路板与地基之间的接触关系为法向硬接触允许分离,切向摩擦因数取0.8;土层间设置为绑定。路基模型底部为全约束,沿行车方向及垂直行车方向路面以下部分采用对称边界条件,路基及道路板边界条件如图2所示。

图2 道路板边界条件

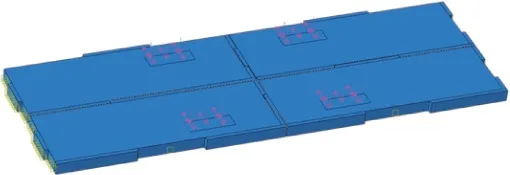

预应力施加采用降温法,通过预定场中定义温度改变的方式实现降温,预应力钢丝的线膨胀系数取1.2×10-5。为更好地模拟相邻板之间的相互作用,同时考虑到路面实际行车情况,本文建立4块道路板,将车辆荷载简化为静力荷载,并分为竖向荷载和水平摩擦力,以车轮的实际作用位置加载到4块板对应位置处,车载的实际作用方式如图3所示。板有限元模型如图4所示。

图3 车载作用方式

图4 道路板有限元网格划分

2 预应力道路板受力性能分析

为便于分析,通常将预应力道路板加载过程分为2个阶段[11]:预应力施加阶段、使用阶段。分别对2个阶段预应力道路板的应力及位移进行分析。

2.1 应力分析

2.1.1 预应力施加阶段

本文道路板采用φ5 mm的消除应力钢丝施加预应力,根据GB 50010—2010《混凝土结构设计规范》(2015版),预应力筋张拉控制应力σcon取其极限抗拉强度的75%,即σcon=75%×fptk=75%×1 570=1 178 MPa。

预应力道路板在应力施加阶段会存在一定的预应力损失,损失数值的计算是否精确,会在一定程度上影响预应力道路板的安全性,当计算的值过大时会导致板产生较大反拱,降低其安全性,而计算值较小时,由于真实施加预应力变小,板开裂会提前,影响其使用性能。采用理论方法计算道路板预应力损失,得到预应力损失数值约为20%的张拉控制应力,即预应力筋的有效应力为σe=80%σcon=942 MPa。

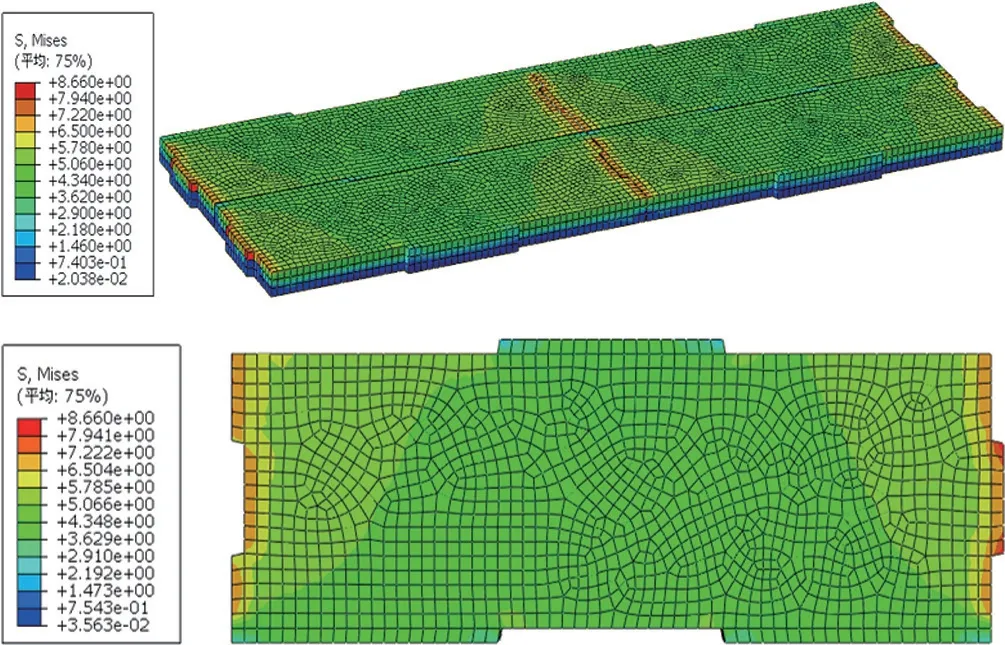

图5为道路板在预应力施加后板应力云图,由图5可知,预应力施加后,板各位置均产生了压应力,板最大压应力为8.66 MPa,最小压应力为0.02 MPa。沿板厚方向,靠近预应力筋处应力较大,远离预应力筋位置应力较小,且距离越远压应力越小。预应力的存在对板横向的应力分布影响小,而对板纵向应力的分布影响较大。

图5 预应力施加后道路板应力

图6为施加预应力后道路板沿纵向从板中部至板边板底应力变化情况,可以看出,板中部应力最小,板边应力最大,且板中间部位的应力值变化较慢,越靠近板边应力变化越快,这主要是由于板底与路面的摩擦、预应力筋摩擦损失以及混凝土变形承担了一部分预加力。

图6 纵向板应力变化

2.1.2 使用阶段

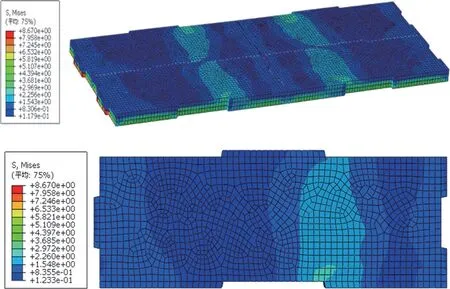

图7为预应力道路板在车辆荷载作用下的应力云图,由图7可知,由于预应力的作用,即使在车载作用下,板各位置仍处于受压状态,且板底部的应力比顶部应力大。板的最大应力位于锯齿处,这是由于该位置为预应力筋端部,预应力施加时受到的应力较大,且该处截面形状改变,造成了局部的应力集中,导致混凝土应力较大。

图7 车辆荷载作用下道路板应力云图

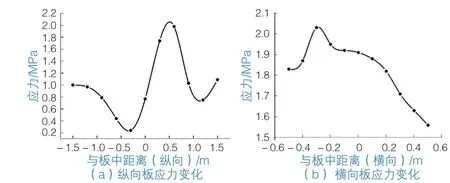

图8为预应力道路板在车辆荷载作用下的应力变化情况,由图8可看出,沿板纵向和横向2个方向,板顶最大应力均位于车辆荷载作用位置,但2个方向的应力变化有所不同。车辆荷载作用位置处沿板纵向向板边,板的应力先减小后增大,道路板两横边的应力值较为接近;车辆荷载作用位置处沿板横向向板边,板的应力均减小。这是由于纵向为预应力施加方向,且预应力作用下板边的应力比板中要大,故板边到板中应力会先减小,而到车辆荷载影响区域后,由于车载的作用,板的应力又会增大。

图8 车辆荷载作用下道路板应力变化

2.2 变形分析

2.2.1 预应力施加阶段

图9为道路板在预应力施加后板位移云图,图10为施加预应力后道路板从板中至板边竖向位移变化图。由图9及图10可看出,预应力施加后,板各位置均产生了一定的位移,整体上呈现出板中部位移大,板边部位移小的规律,但板两边产生的位移并不一致,这是由于两边锯齿不同,导致截面形状不一致,影响了板的变形。预应力板最大位移处于两相邻板交界处,为-1.32 mm,板位移产生负值是因为模型在施加预应力时与地基直接接触,会对地基产生压应力,导致向下产生位移;板中部产生向上的反拱,最大值为0.78 mm。

图9 预应力施加后道路板位移

图10 板竖向位移变化

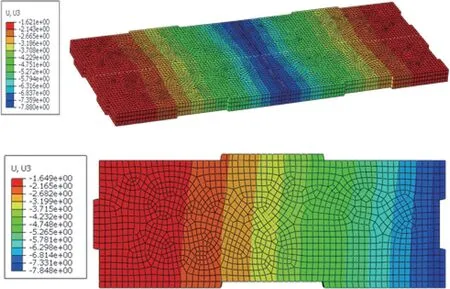

2.2.2 使用阶段

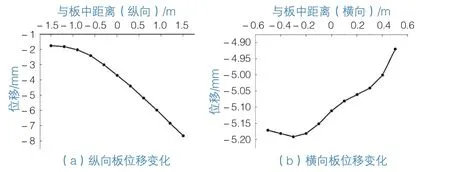

图11为道路板在车辆荷载作用下的位移云图,可知道路板在车辆荷载作用下均产生向下的位移,最大位移7.88 mm,最小位移1.62 mm,这个位移主要由地基产生变形导致,板自身产生变形较小。以车辆荷载作用位置为基准,沿该位置的板纵向线取若干部位的板位移,得到车载作用下道路板从板中部至板边的位移变化如图12所示。

图11 车辆荷载作用下道路板位移

图12 车辆荷载作用下道路板位移变化

由图可知,沿纵向从板一横边至板交界处,道路板位移增大,交界处达最大值,这是由于交界处同时受到2块板传来的荷载,板下地基变形较大,导致板的位移较大,而板另一边距离车载较远,故产生的位移较小。道路板横向位移变化规律为车辆荷载作用处位移最大,从车载作用处向两边逐渐减小,且离车载作用位置越远,板位移越小。

3 结语

1)预应力施加阶段,沿板厚方向,靠近预应力筋处应力较大,远离预应力筋位置应力较小,且距离越远压应力越小;沿板纵向,从板中部至板边应力逐渐减小。

2)车载作用阶段,板各位置仍处于受压状态,且沿板纵、横2个方向,板顶最大应力均位于车辆荷载作用位置。道路板应力沿板纵向分布规律为从车载作用位置至板边,应力先减小后增大;沿横向分布规律为从车载作用位置至板边,应力逐渐减小。

3)预应力道路板在预应力施加后,板的位移呈现出板中部最大,从板中部至板边位移逐渐减小。

4)车辆荷载作用下,沿板纵向和横向预应力板竖向位移的变化规律不同,沿板纵向从板一横边至板交界处,位移逐渐增大,而沿板横向呈现出车载作用位置位移最大,板竖向位移由车载作用位置向板边逐渐减小的规律。