高位定向钻孔分层布置与瓦斯抽采效果分析

王永文,姚宁平,王海龙,张 杰*,闫志强,王建强,贾晓峰,杜学明

(1.山西汾西矿业(集团)有限责任公司,山西 介休 032000;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

瓦斯灾害是煤矿重大自然灾害之一,严重威胁、制约着矿井安全生产[1-2]。随着矿井开采深度的增大,矿井瓦斯涌出量增大,采空区瓦斯涌出现象加剧,治理不善极易造成瓦斯超限,严重制约着煤矿安全生产。据统计,高瓦斯矿井采空区瓦斯涌出量占比可达40%~50%[3]。采空区瓦斯涌出易引起回风巷瓦斯超限,威胁矿井安全生产。因此,高效抽采采空区瓦斯对保障工作面安全生产意义重大[4]。国内采空区瓦斯治理方法目前主要有:高抽巷和高位钻孔。高抽巷是布置在所采煤层顶板裂隙带内专用瓦斯抽采的巷道,存在岩巷施工成本高,掘进周期长等不足;高位钻孔是在开采煤层顶板施工瓦斯抽采钻孔,将钻孔布置在裂隙带内,治理采空区瓦斯。定向高位钻孔施工采用定向钻进技术,具有钻孔轨迹可控的优点,在治理采空区瓦斯具有显著优势,不仅单孔深度大,而且有效孔段比例高。近年来,随着定向钻进技术与装备的不断发展,已在全国多个矿区推广采用顶板高位定向钻孔进行采空区瓦斯治理,取得了显著的效果[5-10]。笔者采用“三带”分布理论和采动裂隙“O”型圈理论对顶板高位定向钻孔层位采取分层布置,通过现场试验,分析了高位定向钻孔在抽采周期内不同阶段瓦斯抽采的效果。

1 工作面概况

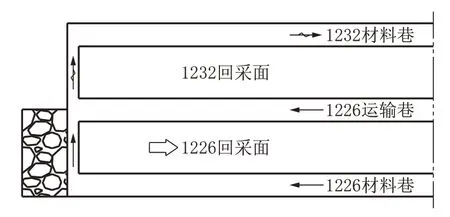

曙光煤矿1226 工作面可采走向长度1300 m,工作面宽度180 m,根据相邻工作面瓦斯抽采情况,预计1226 工作面回采期间最大瓦斯涌出量8 m3/min,采空区瓦斯涌出量约占总涌出量的60%,采空区瓦斯为主要瓦斯涌出来源。1226 工作面2 号煤层平均厚度2.85 m,倾角1°~4°,最大瓦斯压力0.28 MPa,已有地质资料显示2 号煤层顶板地层主要为泥岩、砂岩和1 号煤层。1226 工作面采用沿空留巷“Y”型通风方式,巷道布置及通风方式如图1 所示。

图1 1226 工作面巷道布置和通风方式示意Fig.1 Roadway layout and ventilation in No.1226working face

2 钻孔布孔层位设计

钻孔布孔层位是影响后期钻孔瓦斯抽采效果的关键因素,根据“三带”分布理论和采动裂隙“O”型圈理论,钻孔布孔层位设计时应主要考虑钻孔沿工作面走向和倾向2 个方向的布置。

2.1 沿工作面走向

根据“三带”分布理论,在工作面回采期间,煤层顶板岩层由下到上依次会产生垮落带、裂隙带和弯曲下沉带,裂隙带内裂隙发育充分,且地层相对稳定有利于保持钻孔完好,一般都将高位定向钻孔布置在顶板裂隙带内。

根据煤层开采后垮落带及裂隙带高度计算的经验公式[11-12]:

式中:Hm——垮落带最大高度,m;Hi——裂隙带最大高度,m;M——煤层厚度,m。

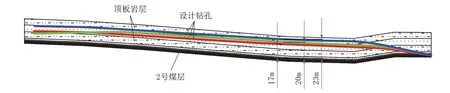

由式(1)和(2)计算出垮落带最大高度为11.0 m,裂隙带最大高度为40.8 m,结合曙光煤矿普通高位钻孔布孔经验数据,确定布孔层位为上中下3 层,分别距离2 号煤层23.0、20.0 和17.0 m,钻孔剖面布孔如图2 所示,目标层为中砂岩和砂质泥岩。

图2 钻孔剖面布孔示意Fig.2 Profile of drilling holes

2.2 沿工作面倾向

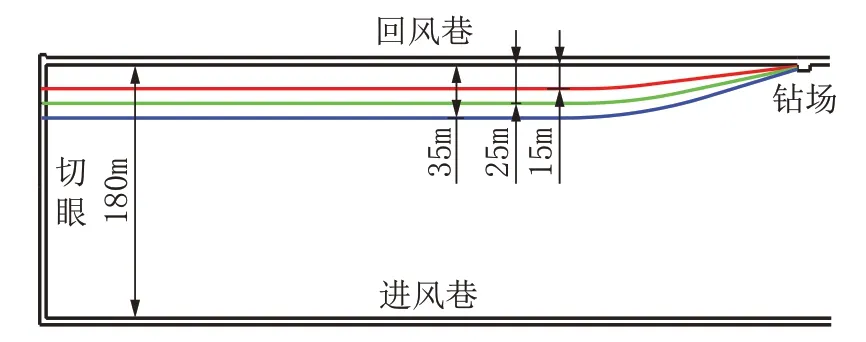

根据采动裂隙“O”型圈理论,随着工作面的推进,采空区顶板离层裂隙不断增大,采空区中部离层裂隙最发育,当工作面推进一定距离时,采空区中部离层裂隙趋于压实,离层裂隙发育开始下降,而采空区四周离层裂隙在煤壁支撑作用下仍能保持,形成一个闭合环形的离层裂隙发育“O”型裂隙圈[13],其随回采工作面的推进逐渐增大并始终存在。采动裂隙“O”型圈是采空区瓦斯聚集场所和瓦斯涌出的主要通道,在回风流的作用下,瓦斯主要聚集在工作面回风侧“O”型圈区域,为了保证采空区及上隅角瓦斯治理效果,一般选择在靠近回风巷一侧的“O”型圈内进行钻孔布置。钻孔水平间距应根据单孔瓦斯有效抽采半径进行确定,避免钻孔间距过大或过小造成瓦斯抽采效果差或钻孔工程量增加[14-17]。结合经验数据设计钻孔间距为10 m,分别距离回风巷35、25 和15 m,钻孔平面布孔如图3 所示。

图3 钻孔平面布孔示意Fig.3 Plan layout of drilling holes

3 瓦斯抽采效果分析

3.1 高位定向钻孔施工情况

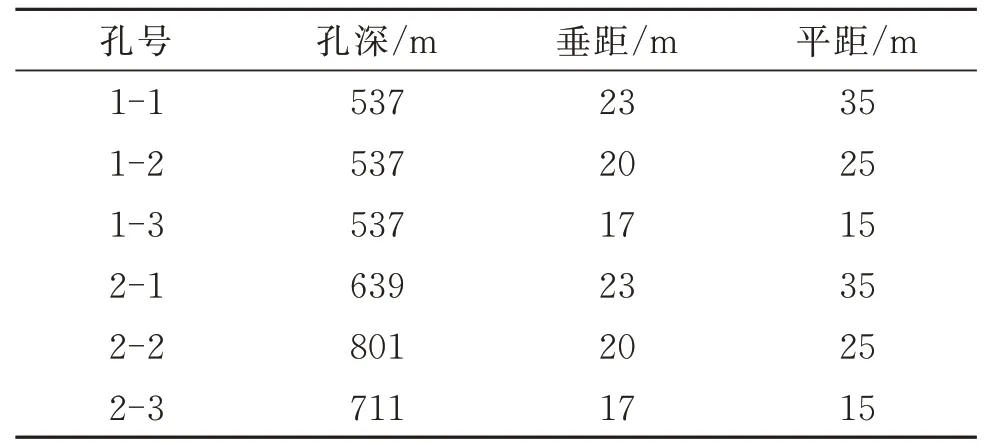

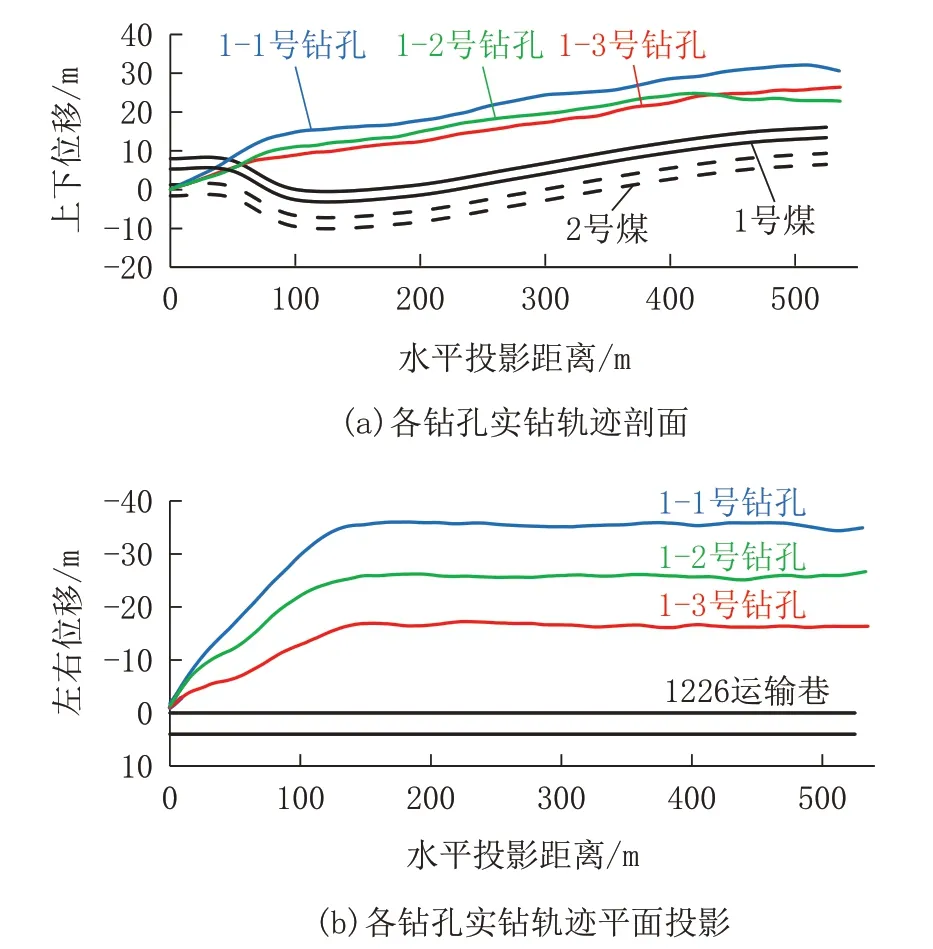

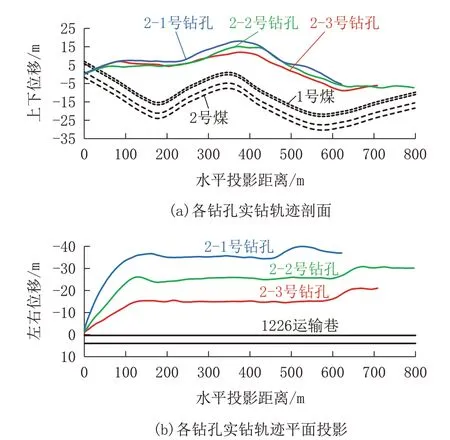

在曙光煤矿1226 工作面运输巷,施工2 个钻场6 个顶板高位定向钻孔,钻孔深度最小537 m,最大801 m,终孔孔径153 mm,总进尺3762 m。钻孔布孔层位见表1,钻孔实钻轨迹剖面/平面投影如图4、图5 所示。

表1 各钻孔施工数据Table 1 Borehole drilling data

图4 1 号钻场各钻孔实钻轨迹剖面/平面投影Fig.4 Vertical/plan projection of drilling trajectories from 1# drilling site

图5 2 号钻场各钻孔实钻轨迹剖面/平面投影Fig.5 Vertical/plan projection of drilling trajectories from 2# drilling site

3.2 高位定向钻孔抽采效果分析

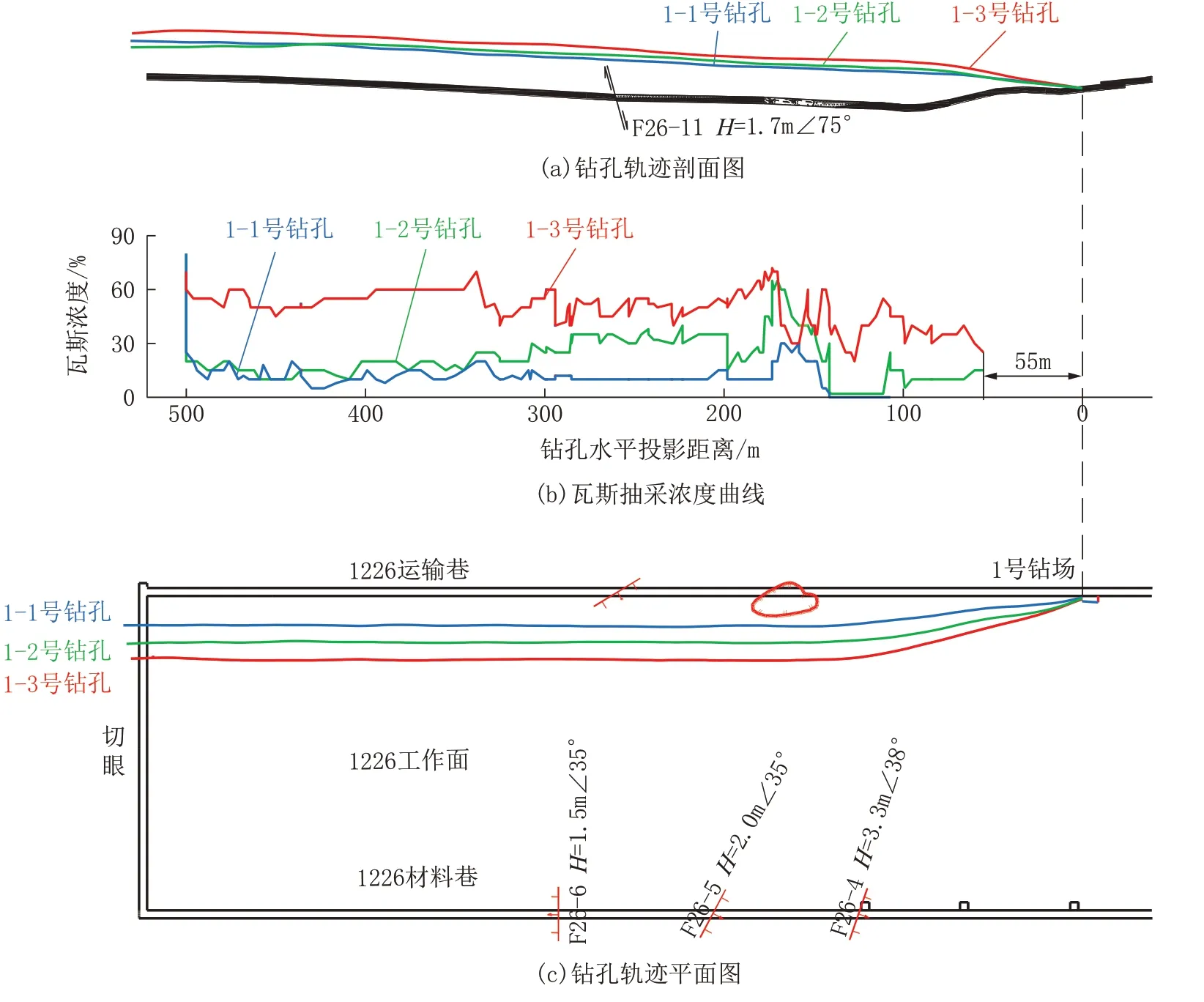

1 号钻场3 个高位定向钻孔接抽起止时间为2019 年6 月15 日—11 月7 日,累 计 抽 采146 天,1-1号钻孔瓦斯抽采浓度最大70.0%,平均瓦斯抽采浓度50.0%;1-2 号钻孔瓦斯抽采浓度最大80.0%,平均瓦斯抽采浓度24.0%;1-3 号钻孔瓦斯抽采浓度最大80.0%,平均瓦斯抽采浓度11.0%。上述3 个钻孔平均瓦斯抽采浓度28.4%。

1-1 号钻孔瓦斯抽采纯量最大2.67 m3/min,平均瓦斯抽采纯量1.66 m3/min;1-2 号钻孔瓦斯抽采纯量最大1.39 m3/min,平均瓦斯抽采纯量0.85 m3/min;1-3 号钻孔瓦斯抽采纯量最大1.38 m3/min,平均瓦斯抽采纯量0.57 m3/min。上述3 个钻孔平均瓦斯抽采纯量1.03 m3/min。

从1 号钻场各钻孔瓦斯抽采浓度和纯量曲线图6 和图7 中可以看出,1-1 号钻孔瓦斯抽采效果最好。

图6 1 号钻场各钻孔瓦斯抽采浓度曲线与实钻轨迹Fig.6 Gas drainage concentration curves and actual drilling trajectories of the holes from 1# drilling site

图7 1 号钻场各钻孔瓦斯抽采纯量曲线Fig.7 Gas extraction scalar curves of the holes from 1# drilling site

从1 号钻场各钻孔瓦斯抽采浓度曲线与实钻轨迹图中(图6)可以看出,该钻场距离工作面切眼最近,在工作面回采初期,由于采空区区域面积小,顶板裂隙发育不充分,导致高位定向钻孔在工作面回采初期未检测到瓦斯;随着工作面向前推进,采空区区域面积不断扩大,顶板裂隙发育丰富,裂隙高度逐渐增大,与高位定向钻孔实现导通,此时高位定向钻孔开始检测到瓦斯,瓦斯抽采效果显现并逐渐达到稳定状态;随着工作面的继续推移,高位定向钻孔所处层位逐渐降低由裂隙带进入垮落带,由于空气进入钻孔导致瓦斯抽采浓度逐渐降低。

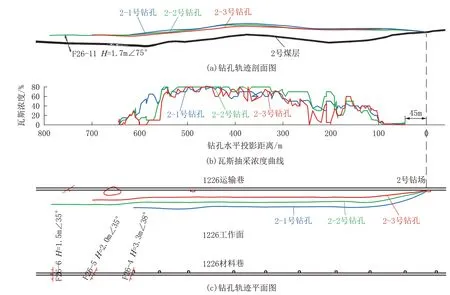

2 号钻场3 个高位定向钻孔接抽起止时间为2019 年10 月11 日—2020 年3 月7 日,累 计 抽 采149天,2-1 号钻孔瓦斯抽采浓度最大80.0%,平均瓦斯抽采浓度46.3%;2-2 号钻孔瓦斯抽采浓度最大80.0%,平均瓦斯抽采浓度45.8%;2-3 号钻孔瓦斯抽采浓度最大80.0%,平均瓦斯抽采浓度38.9%。上述3 个钻孔平均瓦斯抽采浓度43.7%。

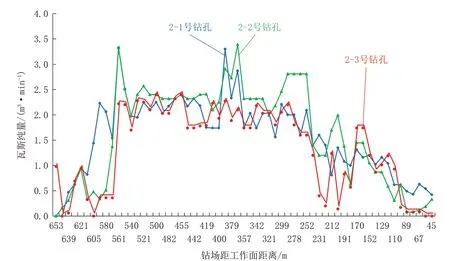

2-1 号钻孔瓦斯抽采纯量最大3.33 m3/min,平均瓦斯抽采纯量1.56 m3/min;2-2 号钻孔瓦斯抽采纯量最大3.39 m3/min,平均瓦斯抽采纯量1.53 m3/min;2-3 号钻孔瓦斯抽采纯量最大3.02 m3/min,平均瓦斯抽采纯量1.29 m3/min。上述3 个钻孔平均瓦斯抽采纯量1.46 m3/min。

从2 号钻场各钻孔瓦斯抽采浓度和纯量曲线图8 和图9 中可以看出,3 个钻孔瓦斯抽采效果相当,2-1 号钻孔瓦斯抽采效果最好。

图8 2 号钻场各钻孔瓦斯抽采浓度曲线与实钻轨迹Fig.8 Gas drainage concentration curves and actual drilling trajectories of the holes from 2# drilling site

从2 号钻场各钻孔瓦斯抽采浓度和纯量曲线图8 和图9 中可以看出,3 个钻孔瓦斯抽采浓度和纯量曲线整体都呈先逐渐增大,中间区域稳定,最后逐渐减小的趋势。从整个工作面钻场布置情况分析,1号钻场距离工作面切眼最近,其次为2 号钻场,因此1 号钻场各钻孔在工作面回采初期由于采空区区域范围小,顶板裂隙发育不充分,各钻孔初期未检测到瓦斯,由于2 号钻场钻孔轨迹对1 号钻场钻孔轨迹造斜爬坡段进行了搭接,导致在搭接区域受1 号钻场钻孔瓦斯抽采的影响,2 号钻场钻孔在接抽初期瓦斯浓度和纯量呈逐渐增大的趋势。

图9 2 号钻场各钻孔瓦斯抽采纯量曲线Fig.9 Gas extraction scalar curves of the holes from 2# drilling site

综上所述,高位定向钻孔瓦斯抽采效果在整个抽采周期内呈波动状态,中间孔段瓦斯抽采效果较稳定,两端孔段由于受钻孔布孔层位及前后钻场各钻孔搭接影响呈波动上升和波动下降趋势。可见为了提高高位定向钻孔瓦斯抽采浓度和纯量,应增大高位定向钻孔中间孔段比例,降低两端孔段比例。

4 结论

(1)高位定向钻孔瓦斯抽采效果由于受布孔层位及相邻两钻场钻孔轨迹之间的搭接影响,整个高位钻孔中间孔段瓦斯抽采效果最佳且最稳定,因此应增大高位定向钻孔中间孔段占比,减少造斜孔段占比。

(2)为提高高位定向钻孔中间孔段占比,可采用大角度开孔或大角度螺杆马达快速造斜,从而降低造斜孔段占比,提高中间孔段占比。

(3)在工作面回采初期,由于顶板垮落范围小,顶板裂隙发育高度低,为了提高该区域瓦斯抽采效果,建议将该区域钻孔布孔层位降低。