某型光纤陀螺温度场分析及优化设计

刘雪锋,陈 哲

(湖北三江航天红峰控制有限公司,湖北 孝感 432000)

1 引言

中低精度光纤陀螺相对较高精度光纤陀螺结构较为简单,但如何通过相对廉价的材料及简易的加工、装配后依旧保证产品精度及可靠性,需通过有效的设计、仿真试验才能得以保证。其中热设计及热仿真验证是保证低成本光纤陀螺精度和可靠性的关键因素之一。这是由于一方面,整机的内部温度场不均匀会使光纤陀螺光纤环中反向传输的光产生温度漂移和相位误差[1-3]。另一方面,低成本的中低精度光纤陀螺可选的材料相对单一,通过材料导热参数匹配进行热设计及热优化途径不可能实现。因此如何从单一的结构优化途径来降低温度对光纤陀螺的影响,降低局部温度值,使内部温度场更加均匀,其中有限元仿真分析是相对最有效的技术手段。

以光纤陀螺为研究对象,首先基于光纤陀螺的实体模型为基础建立有限元模型,分析了稳态下各组件的温度分布,并对仿真结果进行分析,最后通过对经过热设计后的整机进行仿真对比分析及验证,使陀螺光纤环组件温度场分布得到有效的优化,为整个光纤陀螺的设计方案提供指导和保证。

2 某型光纤陀螺温度模型及稳态热分析

2.1 光纤陀螺稳态热分析理论基础

光纤陀螺内部存在光源和电路板等发热器件,因此产品在仅考虑正常工作状态时,热源仅来自内部各模块发热产生的热量。而热传递的方式主要有三种:热传导、热对流和热辐射。光纤陀螺组合内部有很多热源,由于光纤陀螺一般为封闭结构,热源传递热量的主要方式之一是内部的热传导及底座对安装面的热传导散热;由传热学可知光纤陀螺在大气工况中其热辐射传热散热、传热可不加以考虑。

当热源安装到结构上,通过接触进行热传导,热传导遵循傅里叶定律:

式中:q1为热流密度,W/m2;K为导热系数,W/(m·℃);为沿n 向的温度梯度,即沿n 向温度的变化率,负号表示热量流向温度降低的方向。

热对流是光纤陀螺组合热量散发到环境中的主要方式之一,对流一般作为面边界条件施加,热对流用牛顿冷却方程来描述:

式中:hf为对流换热系数;TS为固体表面的温度;TB为周围流体的温度。

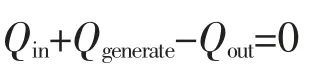

而光纤陀螺系统在工作中,系统的热熔等内能会随着时间发生变化,其过程较为复杂,但总体来说,陀螺自身产生的热量加上流入系统的热量等于流出系统的热量时,满足下式[4]:

此时,系统处于热稳态,在热稳态分析中,任一节点的温度不随时间变化。在结构方案设计初,对光纤陀螺进行稳态热分析就可以满足设计需求,由于稳态热分析不考虑随时间变化的参数,也不考虑瞬态过程,则陀螺稳态热分析的能量平衡方程如下[5]:

因此,光纤陀螺稳态热分析求解过程中所确定的边界条件为:产品外表面与空气的接触面,这些面设为对流换热边界条件;产品内部所有零部组件间的热传导边界条件。

2.2 某型光纤陀螺稳态热分析

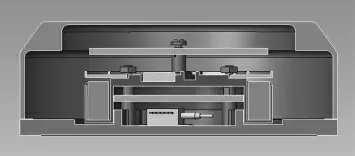

此型光纤陀螺主要由光纤环组件、外罩、光学器件、主板电路和光源板电路等构成,如图1 所示。其中结构件材料为硬铝,也包括绕制光纤环所用的光纤环,电路板的材料以及一些细小构件所用的塑料等。由于低成本需求,环组件未采取静磁屏蔽措施,无骨架光纤环直接通过胶水粘接与陀螺底座上,其余部分通过螺钉固连。

图1 某型光纤陀螺结构方案实体模型

根据陀螺结构进行为合理降低计算量进行一定简化处理,在基于已获得的准确光纤陀螺结构的实体模型,从各个部件对陀螺的发热及热传导贡献大小对陀螺系统进行合理的简化,建立整个陀螺系统的整体热分析模型。实际计算中光纤陀螺组成材料包括硬铝、PCB 印制板(FR4)、光纤环、塑料(光学器件)所采用材料参数如表1 所示。

表1 陀螺热分析材料参数

根据实际功耗转作为输入载荷边界条件施加在陀螺内部的发热器件上;内部各零部组建间的接触热阻通过ANSYS 摩擦接触以经验值进行简化;而静止空气对流换热系数一般设定为5~25W/m2℃,结合试验测试结果将仿真模型本体外表面与静止空气对流系数设为8.3W/m2℃作为散热边界条件计算室温(20℃)状态下此型光纤陀螺的稳态温度场。计算结果如图2 所示。

图2 某型光纤陀螺稳态温度场计算结果

根据计算可知,室温环境下,陀螺整体温度上升10.3~16.3℃左右,在大气环境下系统升温并不是很高,但是光纤环温度计算结果可知,其温度上升13.5~14.8℃,温度场温差为1.3℃左右,其最高温度点分布在离SLD 光源较近部位。以上说明在上述结构形式中,光纤环与陀螺结构体的温度有一定区别,且光纤环温度梯度在轴向与径向方向上一致性很差,这与陀螺结构导致的内部热传导方向有关,且其环粘接面温度稍高于上方温度。

3 某型光纤陀螺温度场结构优化设计

3.1 光纤陀螺热设计理论基础

光线陀螺整体结构的热设计目的是控制器内部光纤环、光学器件、电子器件的温度,使其在所处的工作环境条件下具有合理的温度场分布,电子器件温度不超过规定的最高允许温度。

针对光纤环局部的热设计是在绕环工艺方法一定条件下,最大限度的通过结构设计保证光纤环的温度稳定、均匀。但是温度梯度是不可避免的,合理的结构布局一方面需设计良好的散热通道,将热流通路直接连接到散热体上并提高接触表面的机械加工质量要求,另一方面需通过导热路径的优化减少其它器件对其干扰[6]。

3.2 某型光纤陀螺结构优化分析及优化后温度场分析

根据2.2 节计算结果可知,此结构方案光纤陀螺稳态温度场仅升高10.3~16.3℃左右,完全满足电子器件温度不超过规定的最高允许温度的设计要求。而针对光纤环,根据大量的仿真试验及实际生产调试经验,若从结构设计角度要最大程度减小光纤环Shupe 效应,仍需优化此型光纤环的结构方案。

根据图1 可以看出:此结构方案中光纤环直接粘接于陀螺底座,热源到环的传热路径极短,这样虽可以最快速使光纤环达到热平衡,达到缩短光纤陀螺启动时间的效果;但是由于热源器件的结构尺寸原因,无法使热源到环的传热路径轴向上保证一致,才导致最终环计算温度温差偏大。

根据上述分析,结合低成本的生产要求,无法在结构材料上选用匀热材料以实现环的轴向温度梯度分布并降低温差,因此在此型陀螺热设计结构优化中采用折衷的解决办法:增大热源到环的传热路径、牺牲部分热稳定启动时间。优化方案具体如图3 所示。即将环粘接于硬铝环座,并通过支柱结构转接固连在陀螺底座上,这样可以一定程度加大环在轴向传热路径的一致性。

图3 优化后某型光纤陀螺结构方案实体模型

结构优化后,在相同的边界条件下温度场计算结果如图4 所示,与图2b 对比后不难发现优化后光纤环的轴向温度梯度分布一致性得到提升。

图4 优化后稳态温度场计算结果

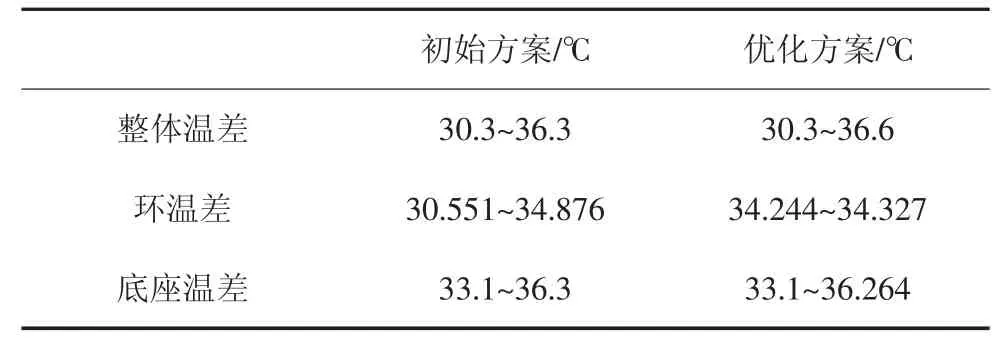

优化前后陀螺部分结构的温差统计如表2 所示。可以看出:适当增加到环组件的传热路径并没有使此型陀螺整体温度变化,优化后环温度虽稍有上升,但是其温差从1.3℃降到了0.1℃以内,光纤环的温度分布优化后温度一直性提高了92.3%以上,优化效果明显,说明针对此型光纤陀螺从结构优化设计角度上基本实现最大程度降低光纤环的Shupe 效应的设计需求,且保证了低成本的要求。

表2 陀螺热分析材料参数

4 结论

本文利用有限元软件对某型光纤陀螺进行稳态温度场计算及结构优化设计。研究的核心问题是通过有限元计算光纤陀螺稳态温度分布情况,通过对计算结果的分析并结合实际需求,在陀螺结构方面进行了优化,通过相同条件下仿真试验的对比,满足结构优化的目的,使光纤温差降低了92.3%,极大提高了光纤陀螺环的温度一致性,光纤环的轴向温度梯度分布也有所提升。

本文仅在结构布局对此型光纤陀螺进行仿真分析,但由于光纤陀螺的结构较为复杂,工况较多,材料属性各异,后续还需针对光纤环的热设计、外部散热通道的热设计、控制电路的热设计等当面进行更为详细温度场仿真计算研究。但从陀螺结构设计及优化的研究目的来看,仿真试验及优化效果还是符合实际状态的,可为后续其他光纤陀螺结构设计及热分析提供依据。