航空发动机叶片导流管的固态介质模锻成形技术*

韩金全,王上朝,孟 宝,万 敏

(北京航空航天大学,北京 100191)

导流管是发动机部分叶片中的重要零件,是冲击冷却方式中的重要组成结构,对控制叶片温度、保障发动机的高效工作起着重要的作用[1–3]。导流管零件的特点是截面形状复杂、厚度薄、尺寸小、精度要求高,这都给零件的成形带来不小的难度。异形截面管的常见成形方式之一是内高压液压胀形,对该工艺的研究很多[4–6],工艺方法也比较成熟。但对于导流管,实施该工艺方法的难度较大,主要是因为这类零件尺寸小,长度只有几十毫米到一百多毫米,截面周长也仅有几十毫米,圆角半径等局部特征尺寸1~2mm,同时精度要求较高,内高压胀形所采用的液体胀形介质在通常的胀形压力下不足以使材料在小特征尺寸处实现很好的贴模。同时密封结构等工装设计和加工难度也较大。解决密封和局部压力不足的方法之一是将传力介质更换为固体材料。孙佳伟[3]在对冷气导管进行胀形时,为简化密封模具的结构,采用细沙作为介质。王立岩[7]分别采用石蜡和低熔点合金作为固态传力介质,研究了球面零件柔性凹模成形时的防皱规律。常勇[8]利用1mm钢珠作为柔性凹模,对球底筒形件的拉深过程进行了分析,研究了微钢珠凹模成形的工艺特点。

参考上述研究成果,采用工业纯锡作为管材内部的传力介质,以解决胀形力不足的问题。同时为简化模具结构,不采用模具直接作用于介质的方式,而是将介质封闭在管材内部,对管材采用常温模锻的方式施加载荷,从而使管材实现贴模。本文对该工艺方案进行有限元仿真,研究关键工艺参数对成形结果的影响规律,并对最终的优化结果进行试验验证。

1 仿真模型的建立

1.1 材料参数

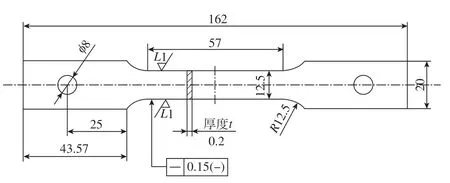

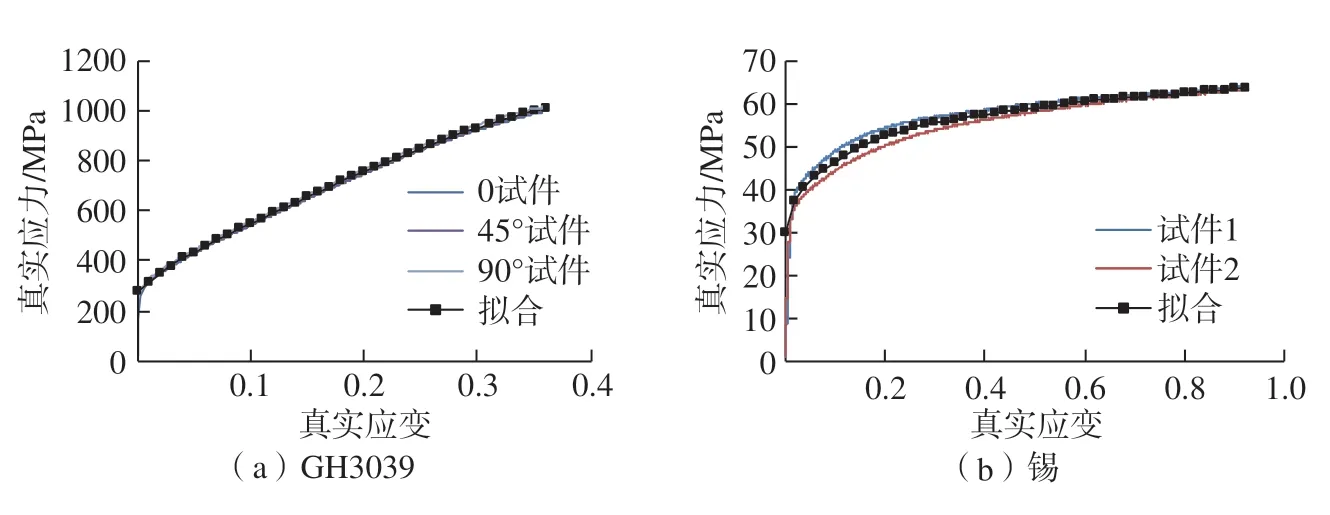

对导流管零件进行成形分析,首先要获得材料的性能参数。在有限元仿真中,材料的应力–应变关系是必不可少的。因此,对导流管零件材料——厚0.2mm的GH3039超薄板以及填充材料工业纯锡铸锭分别进行单向拉伸和单向压缩试验。单向拉伸试件的尺寸如图1所示,单向压缩试件为直径20mm、高度30mm的圆柱体。试验结果及拟合情况如图2所示。从GH3039的单拉试验情况来看,该材料的各向异性不明显,且试验数据非常稳定,在有限元仿真中可以采用各向同性材料模型。从锡的单向压缩试验情况来看,试验曲线略有差异,对数据取平均作为材料的应力–应变曲线。对两种材料的拟合数据,根据所选用有限元软件的格式要求在软件中建立材料模型。

图1 单向拉伸试件尺寸(mm)Fig.1 Dimension of uniaxial tensile test specimen (mm)

图2 材料性能试验结果及拟合Fig.2 Material performance test results and fitting

1.2 成形过程的有限元建模

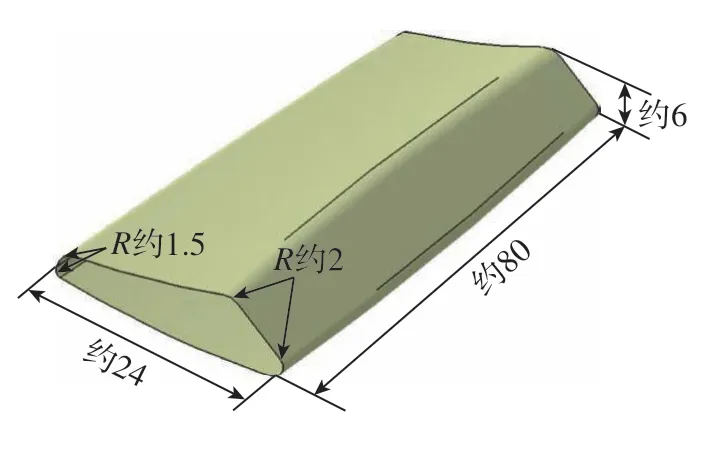

1.2.1 导流管零件特征

导流管的几何特征包括截面异形且变化、长度较短、带有一定锥度等,导流管零件形状及外形尺寸如图3所示。导流管零件特征尺寸小,截面形状复杂,不宜采用液体介质内高压成形。根据导流管零件的几何特征,拟以工业纯锡作为填充物,进行常温模锻。该成形方法实质上是将内高压成形中的液体高压介质更换为低强度固体介质,以降低对模具密封的要求,同时有利于增加小尺寸特征处的局部成形力。

图3 某导流管零件(mm)Fig.3 Tube shape and size (mm)

1.2.2 成形工艺过程

在导流管零件的实际加工过程中,需要有制坯、成形、去芯料3个步骤。在制坯中通过激光焊接制作高温合金管材毛坯,通过铸造制作工业纯锡的棒状芯料;成形步骤即模锻成形过程是研究的重点;去芯料是通过加热融化方式去除锡芯料。本文对焊接、浇铸和熔芯过程不做研究,在有限元仿真分析中,直接建立管材毛坯和芯料的几何建模,对模锻成形过程进行模拟,分析工艺参数对成形结果的影响。

1.2.3 有限元模型

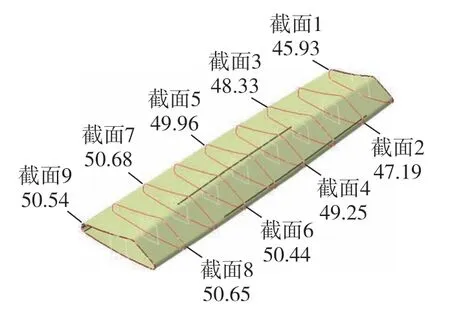

(1)管坯和芯料。对导流管零件沿轴向每10mm设置1个截面,测量各个截面的周长,如图4所示。

图4 零件截面周长(mm)Fig.4 Tube section perimeters (mm)

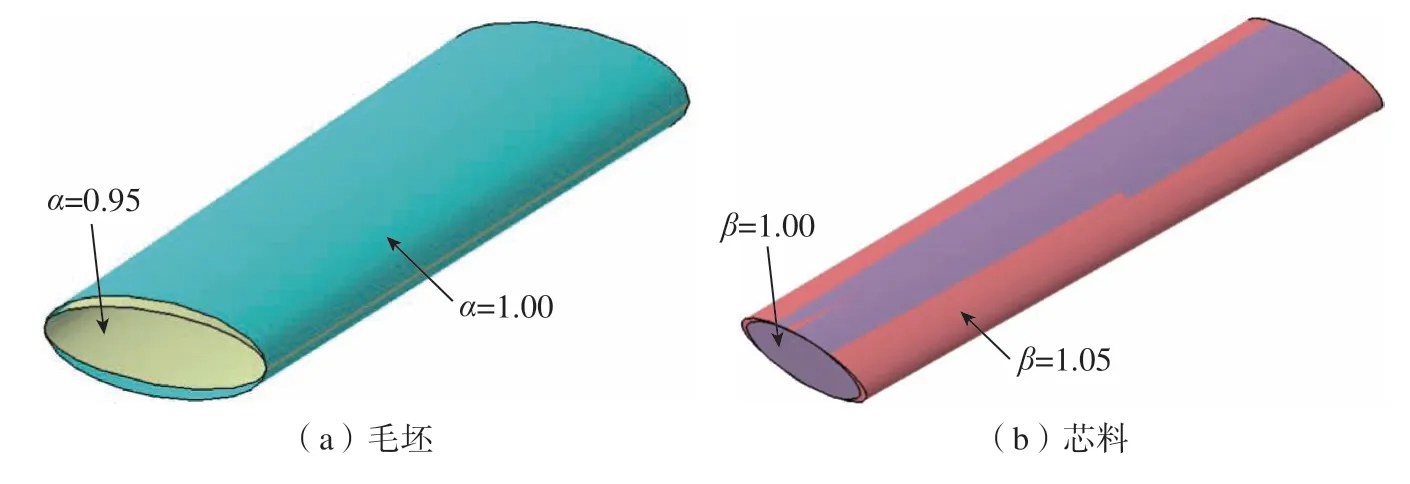

从截面的周长来看,导流管零件整体上的截面由小到大,呈一定锥度。另外,导流管零件的整体形状为扁管,高、宽、长度相差较大。因此,导流管零件毛坯可采用椭圆截面的锥形管,两端的周长与零件周长相同或按一定比例缩放。考虑到毛坯在成形过程中发生拉伸变形时,有利于导流管零件的定型以及避免起皱,因此设定毛坯管尺寸时两端的周长可小于导流管零件两端的截面周长。棒状芯料的形状与毛坯管件相似,为椭圆截面的锥形棒,其体积与最终零件内部容积相等,或按一定比例缩放。棒状芯料的体积如果小于导流管零件内部容积,零件成形过程中会在模具内部充填不足,成形不到位,因此棒状芯料的体积可适当放大。同时需要在压制过程中设置排料动作,以便多余的芯料流出型腔。设周长的缩放系数为α,容积的缩放系数为β,则

式中,Cb为毛坯两端的周长;Cp为导流管零件两端的周长;α为周长缩放系数;Vb为棒状芯料的体积;Vp为零件内部容积;β为容积缩放系数。按照上述分析,α≤1,β≥1。图5为不同α、β值的毛坯、棒状芯料的对比。

图5 不同缩放系数的毛坯和芯料Fig.5 Tubes and cores with different scaling factors

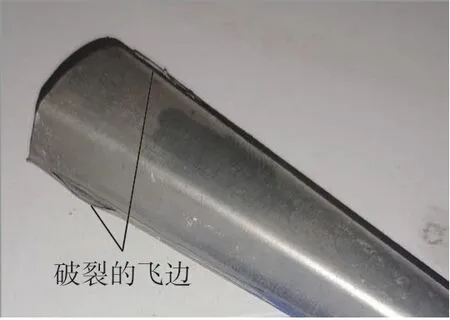

(2)模具。飞边体和飞边槽的设计是模锻件和模锻模具设计中的重要内容。飞边体是模锻件材料余量的调节和储存结构,而飞边槽结构所起的作用是引导模腔内材料流动和储存材料余量等[9–10]。但这里的管件模锻是不允许导流管零件上有飞边体的,这就要求模具上不能有飞边槽,且要确保导流管零件不出现飞边,而芯料余量只能在管材两端流出模腔。飞边在破坏导流管零件形状的同时,往往会造成材料破裂。图6为某管件模锻后由于模具设计不合理而造成的飞边。

图6 管件上的飞边Fig.6 Flash on the tube

为保证锻件顺利脱模,一般锻模的分模面设置在锻件水平投影最大轮廓处[11],且分模面沿轮廓法向(水平方向)设置。但在薄壁管件的模锻中,这样设置分模面不可行,会使管件产生飞边,如图6中飞边即是由于水平设置分模面造成的。为避免飞边,改变分模面的方向,使其沿切向(竖直方向)设置,如图7(a)所示,这样设置分模面可有效防止飞边的产生,但会造成模具局部结构的薄弱。在型腔两端设置挡板,在锻压过程中用以控制芯料的流动,以替代飞边槽的功能,如图7(b)所示。

图7 锻模Fig.7 Forging die

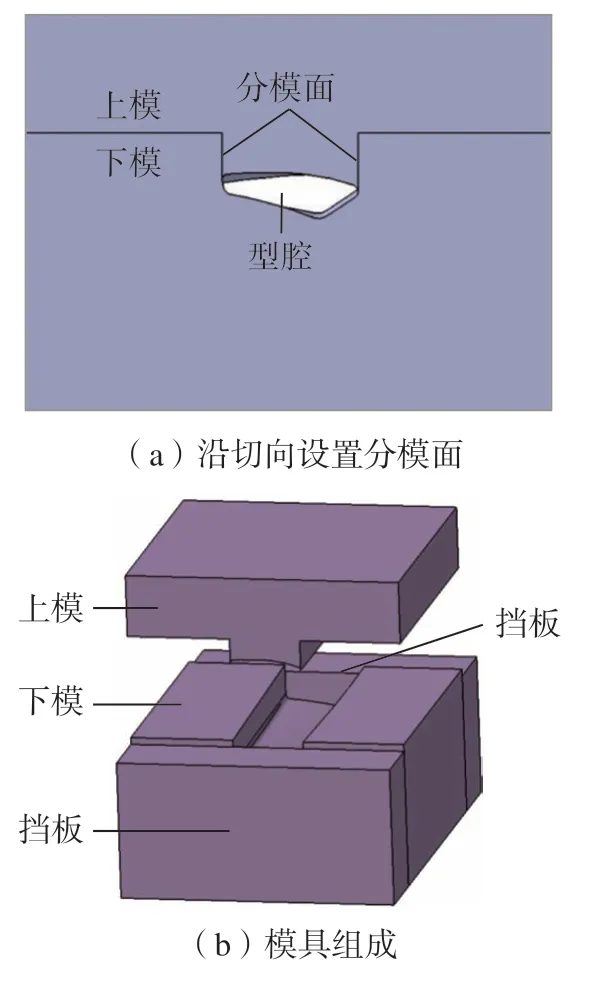

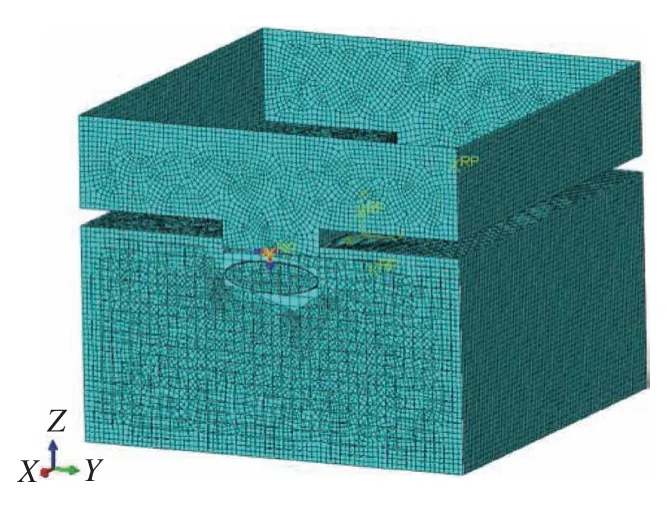

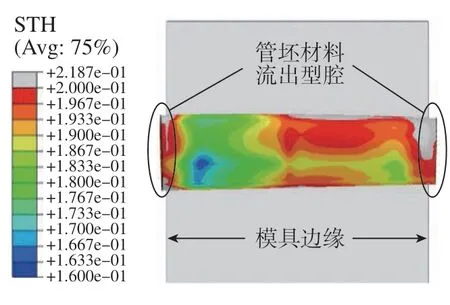

(3)建立模型。在有限元软件中建立成形过程的模型,包括几何模型、材料模型、接触模型和控制工艺过程的边界条件等。管坯、芯棒和模具均在CAD软件中建立几何模型,导入有限元软件中并划分网格,如图8所示。模具采用刚体单元;零件管坯为薄壁零件,采用四边形壳单元;芯棒采用以六面体为主,兼有五面体的体单元。管坯的周向长度和芯棒的体积等几何参数是本文所研究的工艺参数,根据不同的参数来建立不同的管坯和芯棒的几何模型。用管材GH3039和芯棒锡的材料数据在有限元软件中建立两种材料的模型。接触模型采用软件内置的罚函数法库仑模型,设置不同的切向摩擦系数。摩擦系数也是本文研究的工艺参数。成形过程通过设置有限元的边界条件来定义。下模在成形过程中全程保持不动,上模只沿竖直向下运动,实现锻压动作。上模下行过程分两个阶段:第1阶段挡板与管坯两端贴紧,防止芯料流出;第2阶段当上模运动到某一设定位置后,移除挡板,下模继续下行,此时芯料在管坯两端流出,直到上模运动到指定的合模位置。

图8 有限元模型Fig.8 Finite element model

2 结果与讨论

2.1 工艺参数与评价指标

本文研究的工艺参数包括毛坯管材的周长缩放系数α和芯料的体积缩放系数β,毛坯管材分别与模具的摩擦系数ft、与芯料的摩擦系数fi。其中α和β的取值如图5所示,α为1.00和0.95,β为1.00和1.05。通过摩擦试验,测得在无润滑情况下,高温合金3039与模具材料、工业纯锡的摩擦系数分别约0.17和约0.21。另外,在有关高温合金在室温下成形及加工的一些文献[12–14]中,摩擦系数在0.05~0.25之间。综上,此处摩擦系数ft和fi取0.05和0.2,分别代表润滑良好和无润滑两种情况。通过这4个参数的不同取值来研究对成形结果的影响。

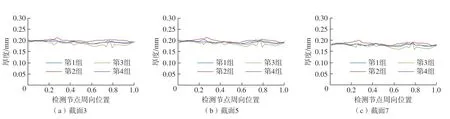

在仿真结果中,用导流管零件形状精度以及变形情况来衡量成形效果。贴模度指导流管零件成形后与理论形状的偏差,直接反映了零件成形的精度。这里将导流管零件曲面上某一点偏离目标理论形状的法向距离定义为该点的贴模度。贴模度的数据获取过程:在有限元仿真结果中,对指定位置的若干节点提取出成形结束后的坐标;依据该坐标在CAD软件中绘制出该节点,并测量该节点到导流管零件理论曲面的法向距离,即为贴模度。在某些有限元软件中,这个距离还包含了1/2料厚,获取贴模度时要考虑这种情况。导流管变形情况用零件厚度来表征,可直接反映材料出现过度减薄、破裂等缺陷情况。在导流管零件长度的1/4、2/4和3/4位置设置3个截面,即图4中的截面3、截面5和截面7,用这3个截面的贴模度和厚度分布来衡量导流管零件的成形效果。

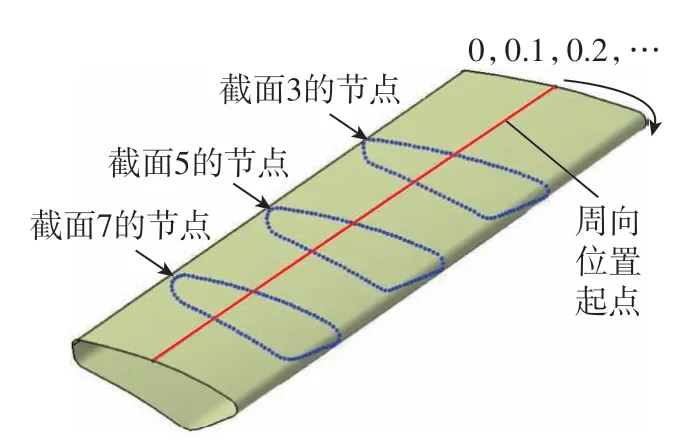

仿真结果的提取以节点为对象。在仿真结果文件中提取导流管零件在3个截面上所有节点的空间坐标,用于检测零件的贴模度;提取节点处的材料厚度,用以检测材料的变形情况。在一般有限元软件中,厚度是单元的属性,而不是节点的,这里将某个节点所属的所有单元厚度平均值作为节点的厚度。为了将提取的数据绘制为曲线图,将节点在截面上的周向位置作为曲线图横坐标,纵坐标即为贴模度和厚度等数据。设截面周长起点在导流管零件较平缓一侧的中心位置,节点在周长曲线上距离起点的顺时针曲线长度与周长的比例作为该节点的位置标识,如图9所示。

图9 节点位置标识Fig.9 Nodes location

2.2 对α和β的分析

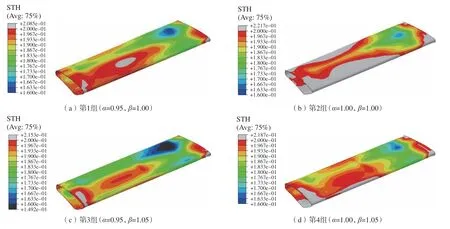

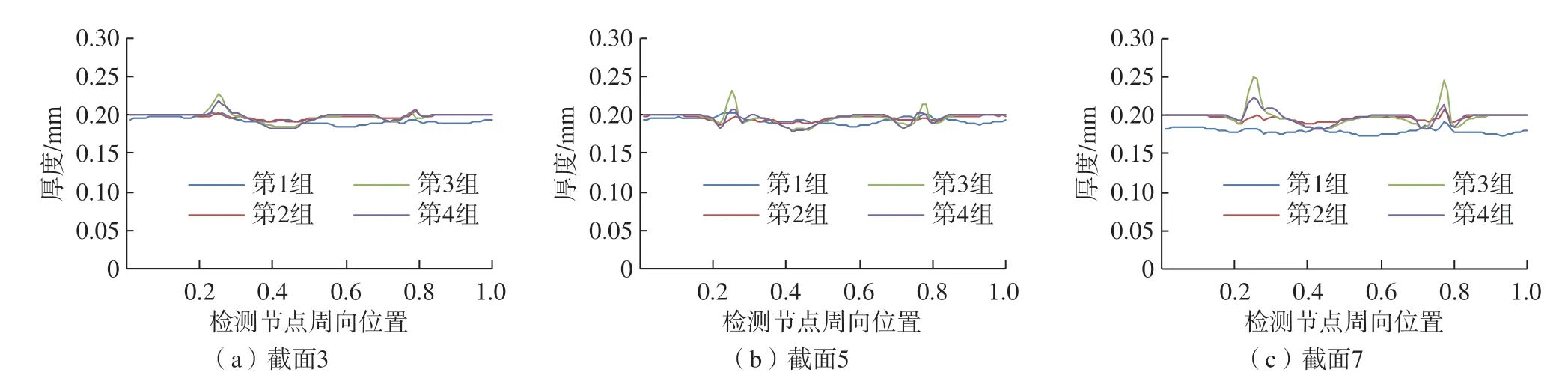

首先针对α和β的影响进行仿真分析,此时,设置毛坯管材与模具的摩擦系数ft为0.05,芯料与毛坯和挡板等的摩擦系数fi为0.2。α取值为0.95和1.00,β取值为1.00和1.05,组合为4组参数,即第1组α=0.95、β=1.00,第2组α=1.00、β=1.00,第3组α=0.95、β=1.05,第4组α=1.00和β=1.05。按前文所描述的动作过程进行仿真,撤除挡板的动作设置在上模与下模的间隙为0.3mm时。厚度分布的仿真结果如图10所示。将3个截面上的节点位置坐标及厚度数据提取后,在CAD软件中再将位置数据转换为贴模度,厚度数据和贴模度数据见图11和12。

图10 不同α和β组合的仿真结果Fig.10 Simulation results with different combinations of α and β

从厚度分布来看,第2组的零件厚度最大。α=1.00时零件毛坯比α=0.95时大,而β=1.00时芯料棒比β=1.05时小,采用大管坯、小芯棒成形更有利于抑制管坯的减薄。第1组和第4组的零件厚度相近,比第2组小,但比第3组大。这表明了管坯与芯料棒的相对大小影响了零件的最终整体厚度,管坯越大,芯棒越小,零件最后厚度越大。但在薄壁件成形过程中,为保持零件变形后的形状,需要材料有一定的塑性拉伸变形。而在本文所述的成形工艺中,材料的塑性拉伸变形表现在厚度上是一定量的减薄,因此材料的最终厚度不是越大越好。设定厚度的良好值区间,作为衡量材料局部厚度值优劣的标准。设定材料发生1%的减薄量为厚度良好区间的上限,即0.198mm;高温合金的极限减薄量一般在20%左右,此处设定10%的减薄量为厚度良好区间的下限,即0.18mm。

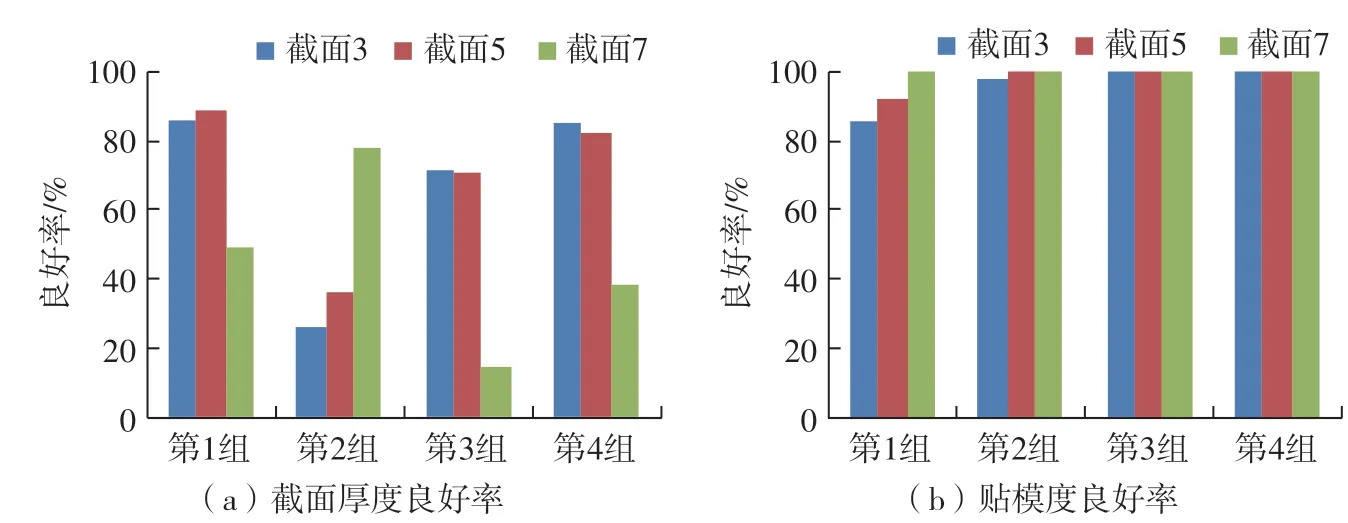

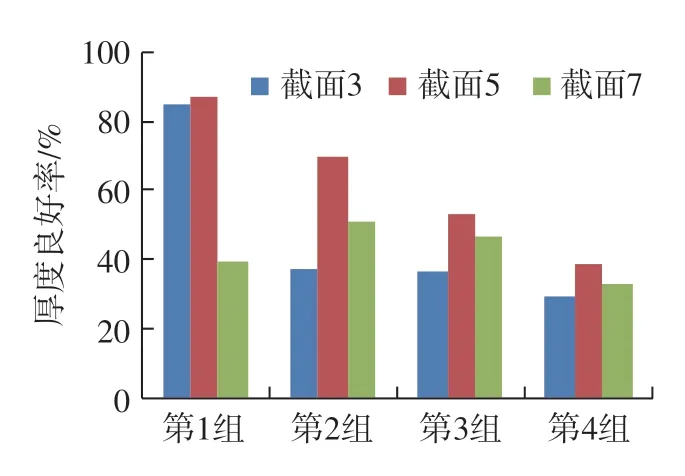

对图11中的厚度数据进行良好率分析,如图13(a)所示,可以看出,截面3和截面5的厚度,第1组和第4组最好,第3组稍差,第2组最低。而截面7的厚度,第2组最好,第1组和第4组较差,第3组最低。综合3个截面的情况,第1组和第4组整体效果较好。这两组中都是β比α大0.05,而第2组中两参数都是1.00,第3组中β比α大0.10,厚度良好率都有所变差。这表明α和β的匹配是有最优值的,即β比α大0.05。

图11 不同α和β组合的截面厚度分布Fig.11 Thickness distribution on sections with different combinations of α and β

另外,从图13(a)中还可以看出,当β/α的值较小时,芯料填充量较少,有利于截面7的厚度良好率,如第2组。而β/α较大时,芯料填充较多,有利于截面3和截面5的厚度良好率,这同零件的整体带有锥度有关。在上、下模具合模过程中,芯料有从小端向大端流动的趋势。当芯料较少时,大端的芯料量匹配较好,管坯变形量合理,而小端的芯料量不足,使得管坯变形量不足;当芯料较多时,小端的芯料量匹配较好,管坯变形量合理,而大端的芯料量过多,尤其是当芯料与管坯摩擦系数较大时,在撤除挡板后,管坯材料会随过多的芯料流出模具型腔,导致大端管坯厚度过度减薄。

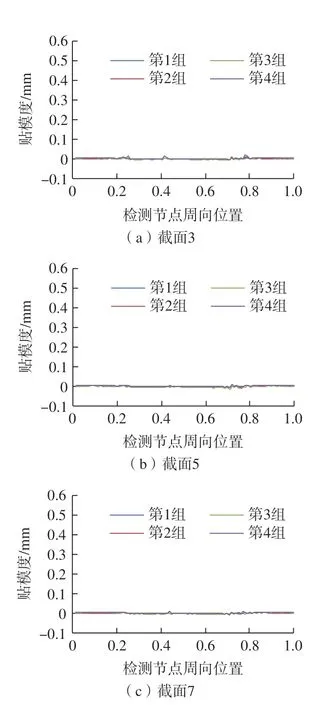

从贴模度分布来看,对于截面7,不论α和β如何组合,贴模情况都非常好。而对于截面3,α和β的选取,对贴模度有很大影响,截面5的情况介于两者之间。这也表明了芯料有向大端流动的趋势,有利于大端零件贴模。对比各个仿真结果来看,β的取值对贴模度影响是最大的,只要取值1.05时,各截面的贴模度都非常好;同时α的取值也有一定的影响,取值1.00比0.95明显更有利于零件贴模。设定贴模度的良好值区间,参照零件的形状精度要求,设置上限值为0.1mm,即贴模度小于0.1mm就认为该节点处贴模良好。对图12中的贴模度数据进行良好率分析,如图13(b)所示。从贴模度良好率来看,第1组和第2组中存在零件不贴模现象,尤其第1组贴模情况最差,而第3组和第4组贴模情况完全良好。

图12 不同α和β组合的截面贴模度分布Fig.12 Gap distribution on sections with different combinations of α and β

图13 不同α和β组合的截面厚度和贴模度良好率Fig.13 Better thickness rate and gap rate on sections with different combinations of α and β

综合针对α和β仿真结果中的厚度情况和贴模度情况,当芯料与管坯取较大的摩擦系数fi= 0.2,管坯与模具取较小的摩擦系数ft=0.05时,第4组是最优的,因此取α=1.00和β=1.05。

2.3 对fi和ft的分析

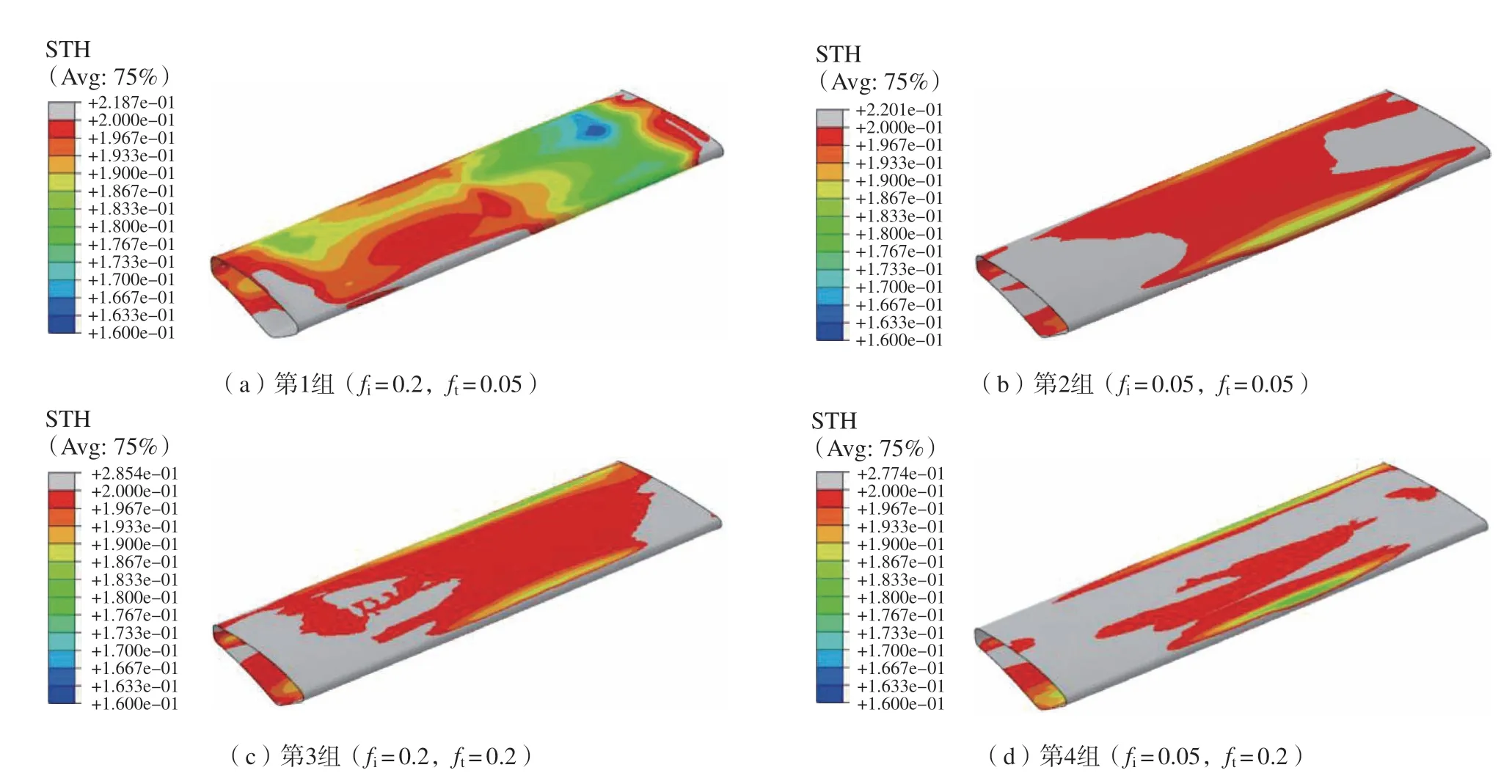

固定α=1.00和β=1.05的取值,对摩擦系数fi和ft进行分析。两个摩擦系数分别取值0.05和0.2,组合为4组参数,即第1组fi=0.2和ft=0.05,第2组fi=0.05和ft=0.05,第3组fi=0.2和ft=0.2,第4组fi=0.05和ft=0.2。厚度分布的仿真结果如图14所示,3个截面上的厚度数据和贴模度数据见图15和16。

图14 不同fi和ft组合的仿真结果Fig.14 Simulation results with different combinations of fi and ft

图15 不同fi和ft组合的截面厚度分布Fig.15 Thickness distribution on sections with different combinations of fi and ft

从贴模度来看,该4组都非常好,这表明在α和β选取合理的情况下,摩擦系数的相对大小并不能明显影响贴模度情况。

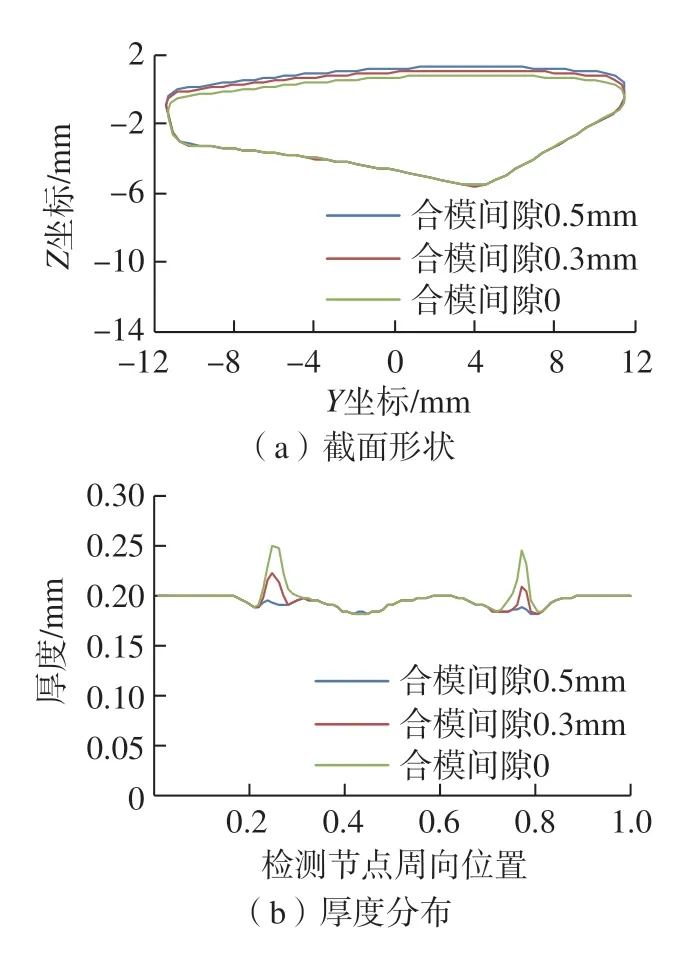

从厚度分布情况来看,第1组的整体厚度相对偏小,而其他3组厚度相差不大。第1组中的管材与芯料摩擦系数fi比其与模具摩擦系数ft大,在撤掉挡板后,在管材两端会有部分材料随锡流出模具型腔,如图17所示,使得管坯零件的最终厚度降低,而其他3组中fi小于或等于ft,管坯材料不会流出模具型腔,管坯零件的厚度也就相对大一些。另外,从厚度分布中还可以看到在两侧圆角区域,材料有增厚现象,尤其是第3组和第4组更加明显,这两组中ft为0.2,管坯与模具的摩擦系数大,材料与模具接触后流动阻力大。在上、下模具完全合模前,材料已经贴模,并且流动较困难,模具继续合模后,两侧贴模的管坯发生切向压缩变形,导致厚度增加,图18为第3组合模过程中截面7变化情况。可以明显看到,零件两侧及底部在合模间隙为0.5mm时,材料已贴模,在后续合模过程中,两侧竖直高度继续变小,切向受到压缩力作用,材料厚度也随之增加。这种厚度异常增加的情况下,存在材料起皱或堆叠的潜在风险,应在成形过程中尽量避免或减少。

图16 不同fi和ft组合的截面贴模度分布Fig.16 Gap distribution on sections with different combinations of fi and ft

图17 管坯两端材料流出型腔Fig.17 Tube ends flowing out of cavity

图18 第3组合模过程中截面7变化情况Fig.18 Changes of section 7 during clamping in the 3rd simulation

对图15中厚度数据进行良好率统计,如图19所示。可以看出,对于截面3和截面5,第1组的结果最好。对于截面7,第2组结果最好。第2组、第3组和第4组厚度良好率低的主要原因是厚度变形量不足,可能导致零件定型性不好。而第1组的截面7良好率低的原因是厚度减薄严重。

图19 不同fi和ft组合的截面厚度良好率Fig.19 Better thickness rate on sections with different combinations of fi and ft

综合针对摩擦系数的4组仿真结果来看,第1组和第2组相对较好,这两组中管坯与模具的摩擦系数ft是0.05。这表明较小的ft更有利于管坯材料的流动变形和零件定型。管坯与芯料的摩擦系数fi也对材料流动有着很大的影响,fi越大,管坯材料越容易随芯料流动,若fi过大有可能导致管坯材料过度减薄。对比第1组和第2组的仿真结果,第2组的减薄明显小于第1组,破裂的风险更小,更有利于零件的合格成形。

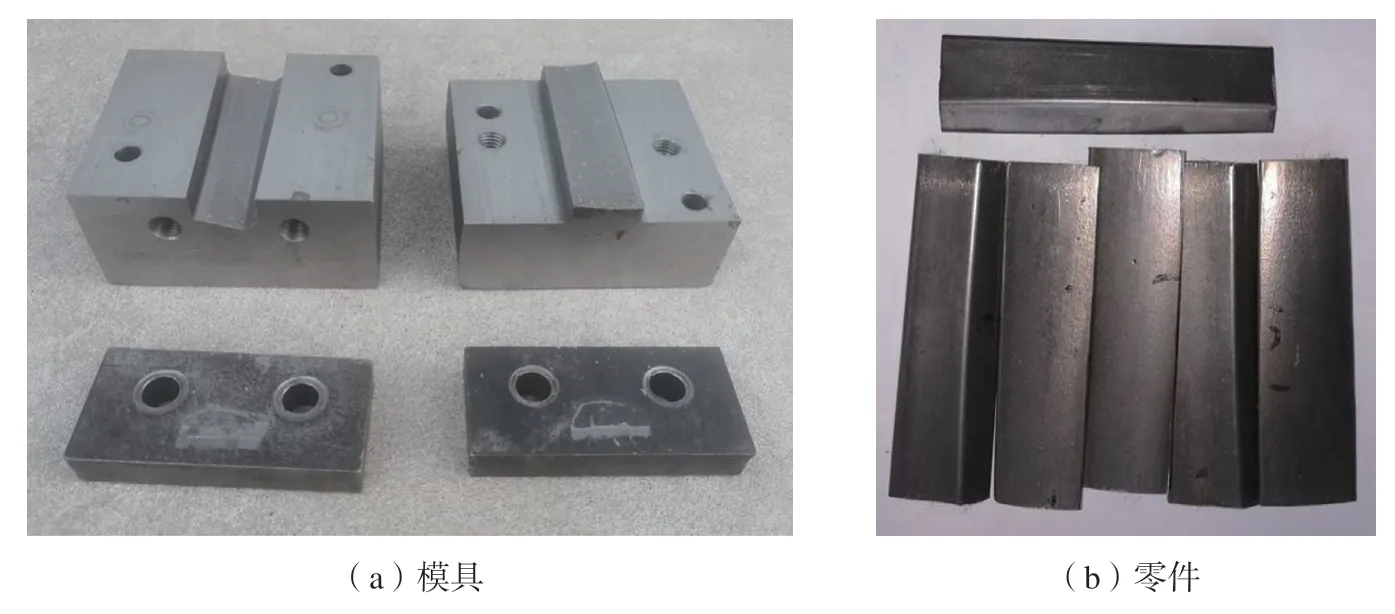

2.4 试验验证

根据仿真结果中对各参数对成形的影响情况,制造模具,设定工艺参数,对成形方案进行试验验证。毛坯的缩放系数为1,芯料的体积缩放系数为1.05。在模具的模腔、毛坯内外侧和芯料表面涂抹润滑剂,降低成形中的摩擦。成形结果如图20所示,通过试验获得了合格零件。

图20 试验模具和零件Fig.20 Forging dies and parts

3 结论

本文对导流管的锡填充模锻成形工艺过程进行了有限元仿真,从分析结果中可得到以下结论。

(1)在合理设置工艺参数的情况下,锡填充模锻工艺对异形截面管的成形是有效的,通过该工艺成形导流管合格零件是可行的。

(2)管坯尺寸的大小对成形结果有着重要的影响。用零件最终形状尺寸作为依据来确定管坯尺寸。管坯越大,最终零件变形量越小,减薄程度越轻,管坯越小则相反。管坯取α=0.95与α=1.00相比,变形程度过大,且贴模情况也略差。因此,取α=1.00更为合理。

(3)锡芯料的填充量对成形结果也有着较为重要的影响。可用零件最终形状的容积来作为依据确定芯料尺寸。芯料越多,零件的异常减薄和增厚情况就越严重,厚度分布就越不均匀,芯料越少则相反,有利于零件材料的均匀分布。但芯料的量对零件的形状精度有着决定性的作用。芯料减少,不利于零件的最终贴模,零件的形状精度就会变差。在固定摩擦系数fi=0.2和ft=0.05的情况下,β=1.05的芯料量比β=1.00更有利于零件贴模,且配合好毛坯尺寸时,也可以使零件的减薄得到有效控制。

(4)摩擦系数fi和ft对零件的厚度分布有一定的影响。当管坯与芯料的摩擦系数fi明显大于管坯与模具的摩擦系数ft时,会出现管坯材料随芯料流出模腔的情况,使得零件出现异常减薄的现象。若ft较大,当模具接近完全合模时,会使得零件两侧立边区域的材料流动不畅,出现厚度异常增加的情况,可能导致起皱等缺陷。较小的摩擦系数组合fi=0.05和ft=0.05更有利于成形过程。