高压细水雾系统在高速列车上的数值模拟及验证*

杨柄航 朱杰

(1.四川师范大学工学院 成都 610101;2.四川省高校公共火灾防治技术重点实验室 成都 610101)

0 引言

我国高速列车快速发展,从投放以来,运营里程也在高速增长。2017年底,全国高速铁路营运里程达2.5万km。截至2019年底,中国高速铁路营运总里程已达到3.5万km,居世界第一。高速列车给人带来便利的同时,也存在许多安全隐患,火灾隐患是其中重大隐患之一。高速列车运行过程中,车厢内可燃物较多,且空间相对密闭狭小,目前尚未配备一套完整的灭火体系,一旦发生火灾,火势蔓延快,易造成重大人员伤亡和财产损失。

现阶段车厢内仅配备的手提式灭火器,在高速列车这一运动体的受限狭长空间中,一旦发生火灾则火势难以控制。传统的自动喷淋系统用水量大,超细干粉灭火器其粉尘对人体伤害较大且能见度较低,都不具备可行性,而高压细水雾灭火系统能够在站间运行过程中高效、环保地控制火势,以弥补当前的不足,具有较高的经济适用性。

本文以CRH380D一节车厢为研究对象,设计一套完整的高压细水雾灭火系统,综合考虑其技术参数和经济参数,并运用FDS数值模拟其灭火可行性。

1 高压细水雾灭火系统的可行性分析

高压细水雾灭火系统是系统工作压力在3.40 MPa以上的细水雾灭火系统,泵组或瓶组内的水快速转化为雾滴直径Dv0.50小于200 um和Dv0.99小于400 um的水雾滴经喷头喷出至向下1 m处的平面上[1]。首先微小雾滴粒子在遇到高温时可以迅速蒸发吸热,快速降低环境温度;其次蒸发形成水蒸气,体积也发生巨大膨胀,在一受限空间内氧气的体积相对减少,从而形成一道雾滴屏障,火源中心因缺少氧气停止或受抑,达到窒息灭火的作用,同时还能达到降烟洗尘的作用。对比ABC超细干粉灭火剂,二者在同一时间扑灭明火,但是细水雾系统降温速度是超细干粉的2倍以上[2],且具有更高的能见度,对旅客和财物的保护极其重要。

2 工程概况及物理模型

以CRH380D列车二等座车厢为研究对象,单节车厢全长26.6 m,宽3.358 m,车厢底部距顶部高3 m,车厢地板距顶部透气网层高2.3 m。列车衔接处无法存放物品和站立乘客,故整节车厢防火区域仅考虑座位区、厕所和行李区,其全长23.5 m。车厢侧视见图1,模型见图2。

图1 车厢侧视

图2 车厢模型

火源、热点偶、喷头布置见图3。

图3 火源及测点布置图

3 高压细水雾灭火系统在CRH380D上的技术参数

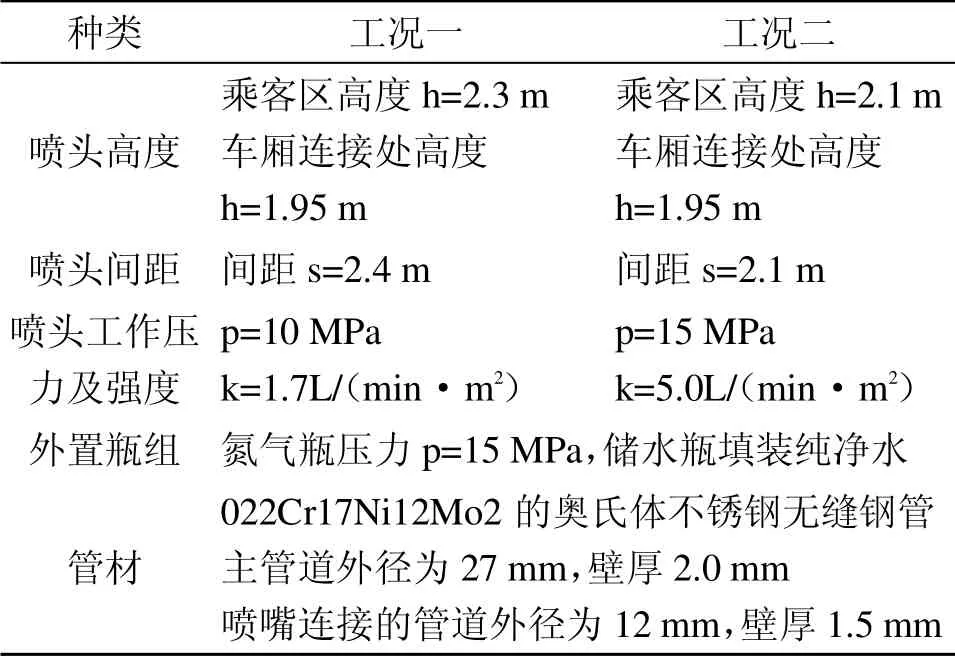

根据《细水雾灭火系统技术规范》(GB 50898—2013)标准的要求,本文采用远程和自动控制瓶组式高压细水雾全淹没闭式系统对车厢进行保护,每节车厢分为两个防火控制区由分区阀控制。综合国家规范和车体结构布局等多种因素的考虑,为最大化利用高压细水雾,最终确定两种设计方案,其具体参数见表1、表2。

表1 技术参数规范

表2 技术参数设计

4 模拟及验证

4.1 火源功率确定

热释放速率大体以t指数规律增长,可用式(1)表示。

式中,Q为火源功率,kW;为火灾增长系数,kW/s2。根据 的大小可将火灾分为慢速、中速、快速和超快速4种增长类型,t为点火后的时间,s。高速列车火灾增长系数 介于中速和快速之间,取0.043。同时实验模拟设计火灾中不考虑火灾衰减阶段,选取0.5 m×0.5 m热释放速率为1 000 kW/m2的油盆火模拟乘客自带可燃物品蓄意纵火,适用于绝大多数乘客所带行李物品可能引发火灾的最大火源功率[3]。

4.2 边界条件与网格划分

网格的确定对后期模拟的精度具有关键性作用。经NIST验证,当无量纲数在4~16时,FDS模拟精度较高。其中是名义网格尺寸,D*是火源特征直径,计算式见式(2),火源特征直径与网格尺寸约成10倍关系[4-6]。

式中,Q为火源热释放速率,取1 000 kW;a为空气密度,取1 kJ/(kg·K);Ta为环境温度,取299 K;g为重力加速度,取9.8 m/s2;cp为空气比热容。计算得出火源特征直径约为1.24 m,以此推算出网格尺寸范围为0.077 5~0.31 m。最终网格尺寸选取为0.1 m,满足网格独立性要求。

4.3 模拟运行

为避免其他变动因素的干扰,在灭火的全过程着火车厢内空调及换风系统全部关闭。喷头激活温度设置为68℃,FDS模拟运行时间为300 s。高压细水雾灭火系统模拟灭火环境见图4。

图4 高压细水雾灭火系统运行模拟

模拟中两种方案火源燃烧至大约64 s时位于火源上方两个喷头开始运行,随后同一灭火分区上方喷头同时运行灭火。

4.4 模拟结果

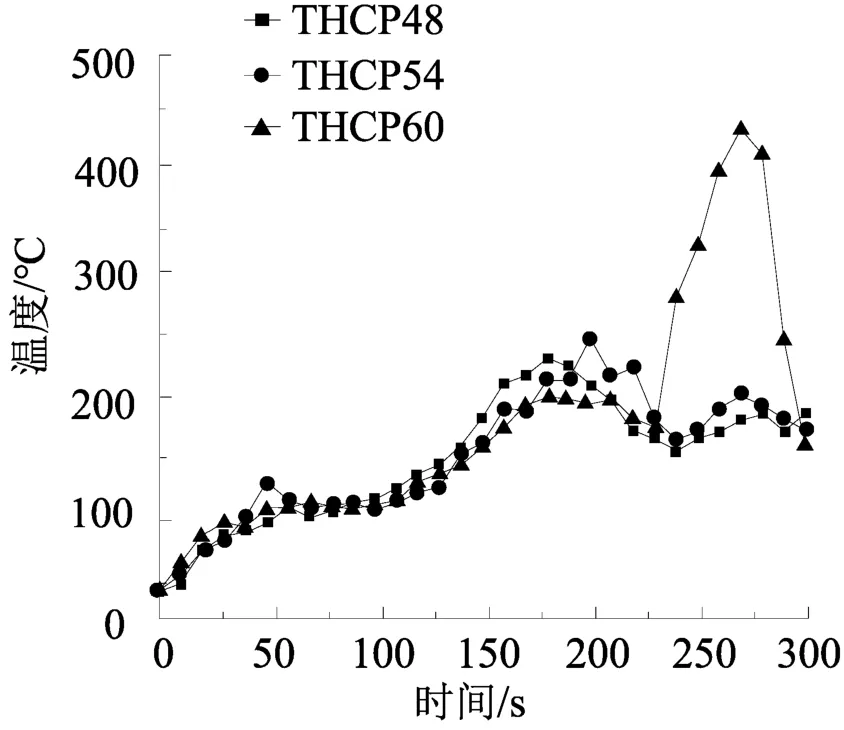

通过FDS数值模拟分析可知当选取设计工况一时车厢内各部位温度变化情况见图5。

图5 工况一火源正上方距离温度变化

火源中心燃烧开始10 s后温度达到最高800℃,在灭火系统启动后一开始火源燃烧剧烈,雾滴粒子很难作用于火源中心,导致在燃烧发生后200 s内温度一直在700℃上下浮动。距火源中心竖直高度0.6 m和1.2 m处,一开始在灭火系统运行后急速降温后温度又开始上升,其原因是火源发生爆燃较大的火源动能将雾滴粒子弹开,基本全由蒸发吸热进行降温,在经过178 s的高压细水雾喷雾作用下温度降至最低。位于车厢中部温度变化见图6,底部温度在灭火全过控制在较低水平,而车厢顶部在着火后后一直维持在100℃左右的较高温度,见图7、图8。

图6 工况一列车中部温度变化

图7 工况一列车顶部横向2.3 m温度变化

图8 工况一列车底部横向0.6 m温度变化

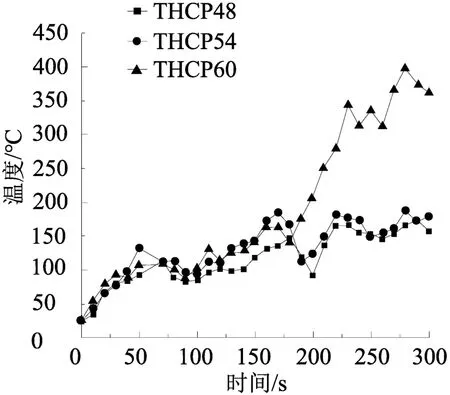

当选取设计工况二时车厢内各部位温度变化情况见图9。

图9 工况二火源正上方距离温度变化

在工况二中增大喷头压力和流量参数,减小其安装高度及喷头间距,相较于工况一雾滴粒子具有较大动能,更易克服火源爆燃产生的火源动能并直接作用于火源中心,能有效将火源上方温度控制在200℃左右,在高压细水雾喷雾作用115 s后明火扑灭。车厢中部温度持续控制在100℃以下,仅2.3 m处温度变化一致,见图10。在灭火全过程车厢顶部与工况一相似一直维持在较高温度,仅车厢底部连接处温度有一定升高,见图11、图12。

图10 工况二列车中部温度变化

图11 工况二列车顶部横向2.3 m温度变化

图12 工况二列车底部横向0.6 m温度变化

在狭长受限空间灭火过程中,大量热烟气向上运动,集中于火源正上方车厢顶部,并逐渐向车顶两侧蔓延,出现车厢顶部温度高于火源的现象,一开始火源燃烧速率和动能较小,基本由水雾颗粒直接作用于火源位置降温,导致车厢顶部升温放缓,但整体呈上升趋势。

由FDS全程数值模拟可知,高压细水雾灭火系统设计工况二在降低其安装高度和间距、增大喷头压力和流量情况下能大大提高其灭火效率,能够在2 min内将明火扑灭,并有效控制车厢底部温度在较低水平,相较于工况一具有更高的可行性。但模拟发现车厢顶部温度一直相对较高,且有向车厢连接处蔓延的趋势,这要求车厢顶部及连接处材质选择的材质能够有效防止火灾向隔壁车厢传递。

5 结论

高速列车站间运行时间长且车厢内乘客较多,一旦发生火灾人员混乱且较难疏散,后果严重。这就要求在列车上安装一套完善的灭火系统,本文以高速列车CRH380D二等座车厢为模型,通过技术参数计算并设计出高压细水雾灭火系统的具体应用,通过FDS数值模拟车厢内灭火全过程,研究表明:

1)在列车运行过程中高压细水雾灭火系统设计工况二能够在120 s时扑灭明火,同时使车内温度维持在较低水平,相较于传统自动喷淋系统具有较高的效率。

2)在电器和燃油等对灭火剂要求较高的火灾中,高压细水雾灭火系统也能够完美适用。相较于传统灭火方式和超细干粉灭火剂更加安全环保。

3)整套灭火系统在造价、维修、保养成本上相比市面上的灭火系统更低。

4)可根据列车内部构造,仅改变管道路径进行灵活布置。

综合安全、经济、环保、高效等因素最终选择瓶组式高压细水雾灭火系统应用于CRH380D上具有较高的可行性。但对车厢顶部和车厢连接处耐火材料的选择和温度的控制有待进一步深入研究。