多孔系阀体加工技术的应用研究

刘国玺,郭辉,许锋国,何多政

(中航飞机起落架有限责任公司,陕西汉中 723000)

0 引言

阀体是起落架收放集成阀中的一项关键零件,内置多组阀芯等组件可实现飞机舱门开启、起落架收放等功能。阀体属多腔多孔类结构件,材料为7050-T6铝合金,其孔腔尺寸精度高,结构复杂,加工难度大,交叉贯穿处毛刺去除困难,一旦有残留毛刺进入油路,轻则加快结构磨损,严重时直接造成起落架收放控制功能丧失。

1 加工难点分析

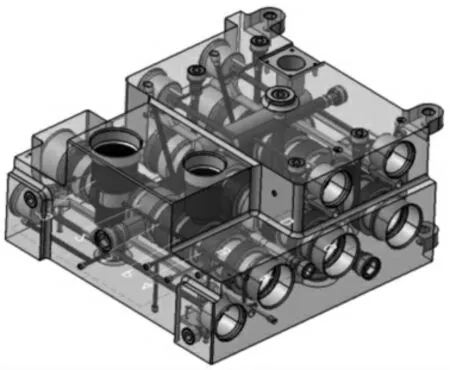

阀体属多腔多孔类结构件(如图1),材料为7050-T6铝合金,其孔腔尺寸精度高,部分小孔长径比>15,结构中存在22处环槽、50余处棱边倒角。市面倒角刀悬深较短,难以加工比较深的内槽及倒角,且交叉贯穿处毛刺去除困难,加工难度大。为减少装夹次数,提高制造精度,在立卧转换加工中心两次装夹,可完成所有外型、腔孔加工,对于部分高精度配合尺寸采用研磨加工至成品,其中大部分铣削刀具为定制的刀杆增粗非标刀具。为减少装夹找正人为错误,引进了探针自动找正技术,在夹具设计方面采用了快速实现强力锁紧的模块化设计,推广应用了零点定位系统与夹紧拉钉等快速换型元器件。毛刺去除方面,主要还是铣削去毛刺+传统手工去毛刺方法。

图1 多孔系阀体

2 探针自动找正技术

在DMU80P立卧转换对阀体依次进行侧面粗加工后,装夹后切换工序时,采用探针自动找正,可减少人为对刀错误,降低操作人员的技能水平要求,还可以大幅降低生产过程中的废品率。探针测量找正时,将探针当作刀具,在工件上运行并获取测量值。通过柔性测量循环结构可实现几乎全部的铣床或车床中待处理的测量任务。主要涉及循环指令包括CYCLE977和CYCLE998循环指令。

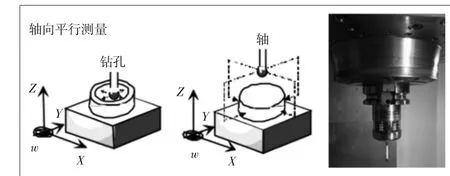

CYCLE977循环指令用于钻孔、轴、槽、隔片或者矩形的轴向平行测量,如3D探针标定。CYCLE977循环能够测量轮廓元件并且可以有选择地在直径或者宽度差值的基础上,对给定的工件进行自动刀具校准,或者在中心位置差值的基础上修正零点偏移。测量前,需校准探针。测量结束后,探针需位于测出的零件中心或者起始位置高度的中点上方。以探针轴向平行测量程序段进行说明[1-4]:

%_N_BOHRUNG_MESSEN_MPF

N10 G54 G17 G90 T9 D1 零点偏移

图2 轴向平行测量

目前,DMU80P西门子数控控制系统SINUMERIK 840DSL中,已经将循环语句进行可视化处理,在NC程序段预插循环指令的位置,打开操作面板中“其他”——“测量工件”,选取测量类型(如“标准探头”、“边距离”、“角”、“孔”、“凸台”、“3D”),输入测量参数,在“零偏”状态下,确定插入即可。如在调用 CYCLE977找正时,进入可视化界面后依次设置孔的直径;TSA(误差范围);DFA(自动接近距离)等参数,相当于上程序中N50~N70的NC代码。在上程序段中,如果差 值 超 过_TSA=1,就会出现“超出置信区域”的警告,停止程序运行[5-8]。

图3 CYCLE977孔的轴向坐标校正可视化界面

图4 CYCLE979(外圆弧、内圆弧)两种模式

CYCLE998循环指令可以在测量表面后,在一定角度范围内进行零点偏移补偿,摆正坐标。利用CYCLE800调节倾斜的工件表面来进行精加工。初始状态将工件在回转台上夹紧(回转式的工件支座),并将其设置成与机床轴大致平行。

因西门子数控系统版本及功能模块差异性影响,当探针测量的数据不能直接进行写入时,可执行以下程序段,实现机床系统单点写入坐标系当前位置功能:

程序段$P_UIFRNUM为读取当前加工坐标系G54、G55等,如G54则代表$P_UIFRNUM=1,$AA_IM代表当前机床坐标系值,$AA_IW代表当前加工坐标系值。

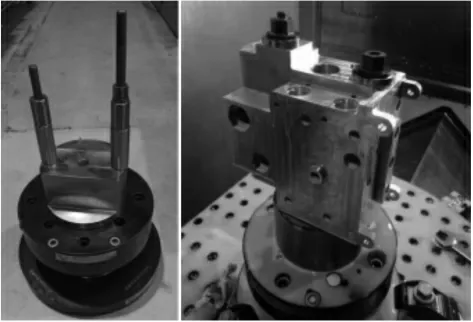

3 组合式快换夹具

1)工件定位方式。

组合式快换夹具夹持工件阀体的定位元件为1个基体平面和2个定位销,为避免过定位,其中1个定位销采用菱形结构[9]。基体平面限制3个自由度(2个转动,1个移动),圆柱销限制2个移动自由度,菱形销限制1个转动自由度;工装与工件固定后一起装夹于锁紧板上,圆柱销与工件间隙配合,可减少圆柱销的磨损和零件的挤压变形。

2)组合式快换夹具的组成。

阀体加工工装为组合式快换夹具,其主要元部件由零点基础板、低压锁紧模块、均布螺纹栅格孔的夹具板、零点销、锁紧销、圆形垫高块、锁紧板、一面两销夹紧单元等组成。零点基础板和夹具板近似长方形,除必要的定位拉销和调整销来确定零点基础板的位置外,低压锁紧模块采用液压操作实现自动锁紧和解锁功能。组合式快换夹具可实现一面两销夹紧单元与其他工装之间的快速切换(切换时间<5 min),减少工人的劳动强度,大大提高生产效率,实现快速换模,缩短产品换产时间,提升设备利用率。

图5 一面两销定位单元

图6 组合式快换夹具

4 去毛刺工艺方法研究

4.1 常用内孔去毛刺工艺方法

常用内孔去毛刺工艺方法对比情况如表1所示。

表1 去毛刺工艺方法

4.2 阀体实际去毛刺工艺方法

磨粒流去毛刺能有效去除细微毛刺及残留杂物,效率较高。阀体理想去除毛刺的方法为:手工进行可视局部范围内的毛刺去除,磨粒流进行交叉孔、深孔处毛刺去除。若磨粒流去毛刺设备故障,阀体毛刺也可采用铣削和手工去毛刺方法。

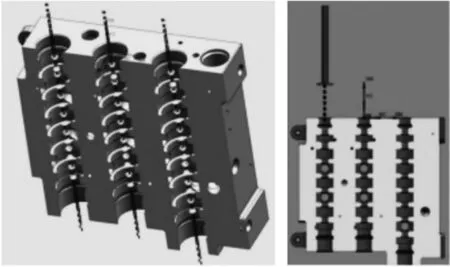

1)铣削去毛刺。

铣削去毛 刺 借 助CAM软件(如UG)中策略模块编制去毛刺数控程序,配合倒角刀、球刀,实现数控设备上去毛刺加工[10]。目前,UG高版本已有去毛刺策略(如UG NX1926平面去毛刺功能,UG NX1988多轴去毛刺功能等)。

2)手工去毛刺。

对阀体棱边毛刺,主要还借助刮刀、倒角刀、砂纸、磨头等进行手工去除。手工去毛刺很难去除交叉孔处毛刺(零件部分内孔需研磨保证,也间接起到了毛刺清理功效)。

内孔加工的刀具普遍采用内冷方式,借助高压冷却液冲出铁屑,减少残留铁屑对孔造成的后续划伤。在零件机加结束,需安排超声波清洗,可进一步去除孔内多余物及部分毛刺。

图7 内孔倒角铣削去毛刺

图8 手工刮刀、倒角刀

5 结语

本文对多腔多孔类结构件阀体进行工艺难点识别与解决。为避免零件装夹找正时人为误差,推广应用了在机探针自动找正技术,并对德玛吉西门子系统循环指令可视化调用进行了详细介绍;为零件装夹便利,工装换型便捷,设计了一面两销定位的组合式快换工装,并对工装定位方式和组成进行了介绍;为有效去除内孔去毛刺,对常用内孔去毛刺工艺方法进行了优劣分析。阀体高效加工离不开新技术、新工艺的应用。