高速液压式纽扣电池封口机液压系统设计

任港贤,韦相贵,张恒,张灿煌

(1.北部湾大学 船舶与海洋工程学院,广西 钦州 535000;2.广西奥佳华新能源科技有限公司,广西 钦州 535000)

0 引言

自21世纪以来,人们所面临的能源问题和环境问题已经迫在眉睫,开发新能源科技成为以后全球的重要任务[1]。随着科技发展,电子设备的更新也日新月异,且整体趋势从以前的大型设备、家居型设备朝着便携式发展,这样的便携电子设备内的能源需要具有长续航、能量稳定、安全性能好等特点[2]。而纽扣电池作为新能源的重要代表,完全能满足以上要求,能适应现在的电子设备的发展趋势[3]。而封口作为纽扣电池的加工工艺之一,至为重要。封口是用模具压住纽扣电池正极杯与负极顶压合在一起的半成品的负极,使电池正极折弯包边,这是为了防止电池内部的电解液的泄漏,是确保电池质量可靠的重要工序。

虽然目前国内大部分纽扣电池公司已经能自主生产电池加工设备,不需要依托国外进口。但是自主研发的设备存在加工质量不好、产品良率不高等问题[4]。研制纽扣电池封口机,不仅能打破外国在这方面的技术封锁,也能提高国内纽扣电池制造企业的生产效益,加快提升企业的自动化进程。

1 现有封口机的分析

目前,纽扣电池封口机主要有电动机带动冲压模块往复运动和液压冲床两种方式。电动机带动冲压模块往复运动这种驱动方式的封口机虽然结构简单,控制方式也较方便,但是也存在不少问题,例如:由于离合器的频繁运行导致的机械磨损严重、修理频繁;凸轮间歇运动带来的冲床振动,导致冲压模块下模顶针磨损较大、精度下降,需要经常更换和调试顶针;频繁的修理和调试,导致电池封口高度差波动较大;还有自动化程度不高、人工成本较大等问题。

由液压系统驱动方式的封口机封压力度大、控制较为精准、自动化程度高[5],但是这种封口机的有一个缺点,就是噪声过大,影响车间工作人员的身体健康。

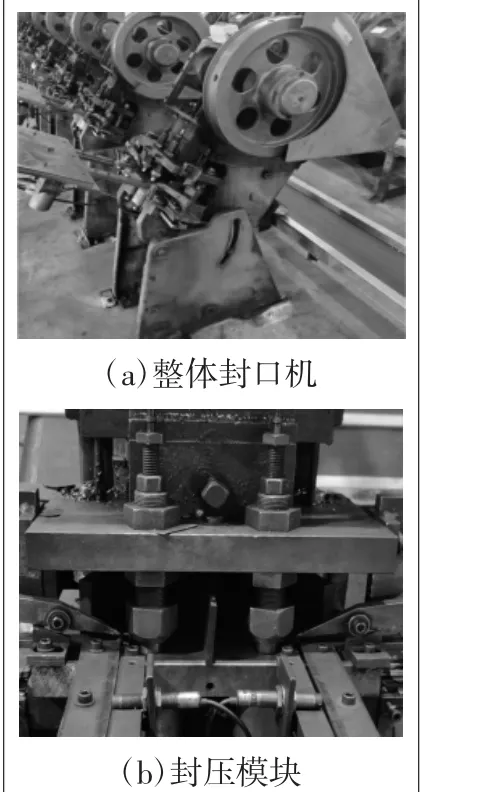

本文针对广西奥佳华新能源有限公司的纽扣电池封口机进行分析,如图1(图1(a)为封口机整体,图1(b)为封压模块)。

图1 广西奥佳华新能源有限公司的纽扣电池封口机

现该机采用三相交流电动机通过离合器带动凸轮、曲轴来实现封口工作。每台机器采用一冲二出模式,单价约12 000 元。广西奥佳华新能源有限公司现有封口机223台,其中有36台新机未安装,余下187台平均每天工作11 h,每年封口电池2600万~2800万颗,即平均每台机器每分钟可封口纽扣电池约210~220颗。

2 对现有封口机改进的思路

2.1 对企业生产效益的考虑

因考虑到企业的生产效益问题,所以液压系统采用双泵供油及差动连接快速回路,保证了封口机的工作效率。考虑到成本问题,液压系统方案将采用不同于与现有市面上大部分采用高压大流量泵的方法,更加经济实惠的增压回路,在考虑到经济性的同时也保证了纽扣电池的封口成型压力。预计液压式纽扣电池封口机每分钟可冲压成型约360~400颗纽扣电池,预计效益可提升63%~90%。

2.2 对生产环境的考虑

对现有封口车间进行了多次粗略测试,测出车间声音分贝大约在81~87 dB,现发现噪声来源主要是电动机驱动的动力源噪声、曲柄机构的往复运动及冲压模具与纽扣电池的接触。采用液压驱动的封口机后,液压泵及电动机将取代原有封口机的电动机及皮带轮,液体的传动将取代曲轴及凸轮的间歇运动,动力源及传动机构的噪声将会大幅减少。液压式纽扣电池封口机将采用“快下→慢压→快退”的封口动作,将会降低封口时冲压模具与纽扣电池接触带来的噪声。在系统中设置了蓄能器,能吸收液压泵工作时产生的压力脉动,减少噪声的产生。

3 液压系统方案及工作原理

高速液压式纽扣电池封口机系统原理如图2所示。

图2 液压系统原理图

系统工作原理如下:三位四通电磁换向阀15右位工作,高压泵的油液经二位二通电磁阀13和经过液动换向阀7右位的低压泵油液一起经过三位四通电磁换向阀15 右位,进入液压缸无杆腔,液压缸有杆腔的油液经过液动换向阀7 和三位四通电磁换向阀15右位进入液压缸无杆腔,组成了差动快速回路。液压缸下行,在触碰到纽扣电池时,系统压力增大,达到液动换向阀7设定压力,其左位工作,低压泵卸荷,差动连接断开。且同时二位二通电磁阀12、13右位工作,高压泵油液经二位二通电磁阀12右位,油液使液压马达带动高压泵旋转,高压泵通过三位四通电磁换向阀15右位向液压缸无杆腔输出高压油。到达压力继电器8设定压力后,三位四通电磁阀15切换到左位,二位二通电磁阀12、13切换为左位,且液动换向阀7切换为右位,液压缸无杆腔负载消失。低压泵和高压泵同时向液压缸有杆腔供油,液压缸快速向上运动,完成一个工作循环。此循环完成了快进→加压→快退的工作需求。

系统采用了液压马达与高压小流量液压泵的轴刚性连接的增压回路,对比市面上现有采用高压大流量液压泵的液压机,有较好的经济性,且能提高系统局部压力,确保封口时达到封口压力标准,从而提升封口良品率。为了提升生产效益,系统采用了双泵供油方式和差动连接快速回路,保证了液压封口机在空载快进及快退时的快速运动。与市面上大部分液压机采用的行程控制不同,系统采用液动与压力继电器等液压元件的压力控制,使油路换向更加精确,提升了纽扣电池封口良品率。系统采用液动换向阀、电磁换向阀、压力继电器等控制元件,使液压系统更方便地实现自动化运行[6]。

系统压力由溢流阀调定,单向节流阀控制输入液压马达的流量,以此来控制液压缸的运动速度[7]。在机器停止工作时,高压泵和低压泵的油液通过电磁换向阀卸荷。因为纽扣电池封口机经常处于长时间的封口工作状态,所以考虑到液压油温度升高,在系统中设置了冷却器。此外设置了蓄能器,能吸收或缓和系统在液压泵突然启动或停止、液压控制阀突然关闭或开启、执行元件运动的突然停止时所出现的液压冲击,也能吸收液压泵工作时的压力脉动,减少噪声,降低因振动而损坏液压元件的概率[8]。

4 液压系统基本参数设定

因现有封口机为一冲二出(封口模块为2个冲头,即完成一次工作循环时封压两颗纽扣电池)封压,封压纽扣电池需要63 kN力,考虑到后续为了生产效益增加冲头,则设定该系统最大工作负载F=80 kN,属于中低压系统。因为系统采用增压回路,高压小流量泵3额定压力选为16 MPa,低压大流量泵2额定压力确定为7 MPa[7]。

拟定液压马达9与高压泵10排量比为1.5,则高压泵10输出压力为p1=1.5p0=1.5×16=24 MPa,故高压泵10额定压力选为24 MPa。

根据现有封口机工作要求,拟定该系统最大工作行程为45 mm,空载下行行程为30 mm,冲压阶段行程为3 mm,空载回程为33 mm。由于系统采用液压马达与液压泵的轴刚性连接的增压回路[10],所以系统高压工作压力为高压泵10的额定压力,为24 MPa。所以系统的调定压力为p=24×0.8=19.2 MPa,即溢流阀11设定压力为19.2 MPa。

4.1 液压缸参数计算

增压回路运作时,系统调定压力为19.2 MPa,系统最大工作负载80 kN,拟定系统工作阻力为10 kN。工作时活塞受力为

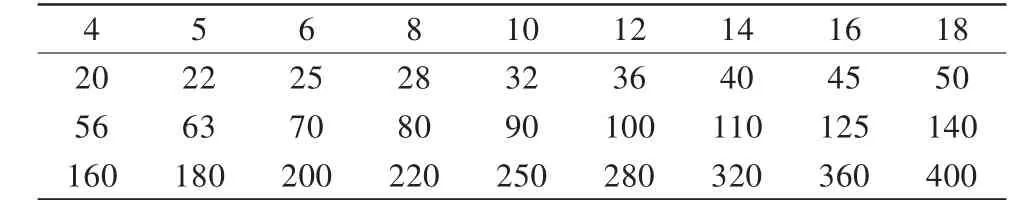

按照国家标准GB 2348-8O规定(如表1),选取液压缸内径D=80 mm。

表1 液压缸的缸筒内径尺寸系列 mm

根据国家标准GB 2348-8O(如表2、表3),选取活塞杆直径d=0.7D,D=56 mm。

表2 液压缸工作压力与活塞杆直径 mm

表3 液压缸活塞杆外径尺寸系列 mm

4.2 泵的参数设定

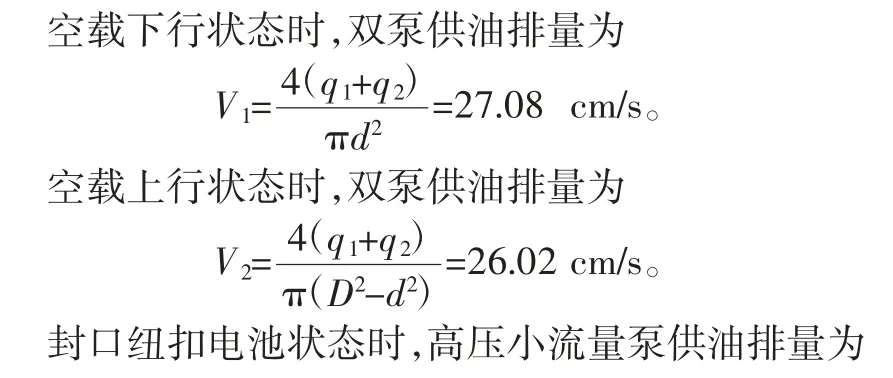

拟定工作频率f=200 次/min。则在一个工作循环内,液压泵向液压缸的排油量应与液压缸向油箱的排油量相等。所以系统需要的总流量为Q=πD2Sf/4=35.2 L/min。所以选用高压小流量泵理论流量q1=10 L/min,低压大流量泵理论流量q2=30 L/min,拟定转速n1=n2=1000 r/min。则排量为:V1=q1/n=10 mL/r;V2=q2/n=30 mL/r。

综上所述,高压小流量泵选用斜轴端面配流轴向柱塞泵,额定压力为16 MPa,排量V1=10 mL/r,转速n=1000 r/min;低压大流量泵选用内啮合摆线转子式齿轮泵,额定压力为7 MPa,排量V2=30 mL/r,转速n=1000 r/min。

4.3 液压封口机封压频率验算

根据现有封口机工作要求,拟定该系统最大工作行程45 mm, 空载下行为30 mm,冲压阶段为3 mm,空载回程为33 mm。

则一次工作循环总时间为0.328 s, 即每分钟可冲压182次,每分钟可封口电池364颗,预计提升生产效益约65%。且系统中设置了蓄能器,在必要时既能提升封压速率,也能吸收液压泵工作时的压力脉动,减少机器工作噪声的产生。

5 结论

纽扣电池的封口工艺是电池生产流程中至关重要的一环,影响着纽扣电池的外观及性能[11]。现在国内大部分电池制造公司所使用的封口设备基本上为自主研发、自己使用的模式,从该模式制造出的设备虽然满足了日常的生产需求,但是有维修频繁、生产精度不高、自动化程度较低等缺点[12]。本文开发了一台新型封口机,通过不断学习来推进液压技术的发展,提高液压产品生产质量和水平,具有一定的参考价值。