滨海软土地区重型工业厂房结构鉴定加固

李剑峰,田 亮,唐进华,李 想,王旭杰,张鸿驰

(1.三明三钢建筑工程有限公司,福建 三明 353000;2.城固县建设工程质量安全监督站,陕西 汉中 723200;3.西安建筑科大工程技术有限公司,陕西 西安 710055)

0 引言

沿海城市是我国最具经济活力的区域之一。东南沿海大部分城市均属于海相软土地基,随着城市化和工业化进程的加速,土地供应量相对不足,许多城市选择对滨海滩涂围海造地,提供给城市新区进行开发。

滨海滩涂属海相与陆相交互沉积地层,地层中以淤泥或淤泥质土为主,统称为滨海软土层。它是在静水或非常缓慢的流水环境中沉积,经过生物化学作用形成。天然含水量大于液限,天然孔隙比>1.0 的黏性土,其中当天然孔隙比>1.0、而<1.5 时为淤泥质土;当天然空隙比>1.5 时为淤泥[1]。

考虑到矿石运输成本、靠近消费市场等因素,从 20 世纪八十年代宝钢项目开始,我国陆续在河北曹妃甸、福建罗源湾、广东湛江、广西防城港新建了钢铁工业基地。因冶金工业的特点,厂房高、堆载重、设备大,在滨海软土地区、尤其是围海造地、开山抛石等新填场地,更容易发生严重地基沉降,导致建(构)物出现安全隐患,影响生产正常进行。

本文以建于某滨海滩涂新填场地的炼钢厂渣处理和合金库厂房为例,通过对场地地质补充勘探、沉降观测、结构损伤统计、加固补强、加固后沉降监测等工作,提出沿海软土区域重型工业厂房安全可靠使用的建议。

1 工程概况

钢渣处理和合金库为不等高两连跨重钢厂房(下简称为钢渣处理厂房),总建筑面积 8 694 m2,钢渣处理跨(KL 跨)跨度为 24 m,合金库(LM跨)跨度为 18 m;纵向总长为 207 m,分一期、二期建成,平面布置如图1 所示。K、L 轴柱顶标高为 17.500 m,M 轴柱顶标高为 15.711 m。屋脊高为 18.430 m,渣跨在 1/3~1/9 轴间、1/10~1/23 轴间、1/25~1/29 轴间、1/30b~1/35 轴间跨中位置设 9 m 宽、3.1 m 高的纵向天窗。

图1 厂房建筑平面图 (单位:mm)

下柱采用双工字型格构柱,K、L、M 轴肩梁顶标高为 11.980 m,设有 800 mm 高工字型肩梁,肩梁上翼缘为 20 mm 厚、下翼缘为 10 mm 厚;K、L 轴在标高 11.980~17.200 m、M 轴在标高 11.980~15.411 m 设实腹式 H 型上柱。屋面梁采用 H 型实腹型钢梁,柱、梁间采用 M24 高强螺栓连接,梁端部加腋。天窗柱与钢架横梁采用高强螺栓连接,天窗柱与天窗梁焊接。所有刚架梁、柱、天窗架均采用 Q235B,构件间采用 E43 型焊条焊接。

厂房渣跨设有两部 50/10 T、两部 20/5 t 天车,合金库设两部 10 t 天车,天车均为 A7 工作制,轨顶标高为 13.000 m。

该厂房于 2008 年两期施工完毕投入使用,因业主更替,产能需要提升,点检发现建筑物上部严重晃动、天车卡轨溜车、排架柱倾斜、场地沉降,为确保安全,进行全面检测鉴定和加固处理。

2 现场调查及检测

根据该建筑特点,参照检测鉴定技术标准[2]制定调查检测方案,从实际荷载调查、节点构件变形破坏特点、承载能力复核、沉降及倾斜监测等四方面,对厂房结构进行分析研究[3]。

2.1 实际荷载调查

该厂房主要用途为转炉炼钢废渣送至本跨,由进行破碎、初步清理和外运;以及废钢、合金料堆放。根据工艺特点,该厂房主要存在三方面荷载异常。

1)该厂钢渣破碎方式较为落后,采用吊重落地锤击的方式,冲击振动较大,现场震感明显。

2)废钢区、合金库的材料堆积高度较大,其中废钢区局部堆载高度达 6 m,废钢粗料统计重度为 25.0 kN/m3,该区域地面堆积荷载为 150 kN/m;合金库堆放高度达 5 层,每包 1 000 kg,堆积荷载为 50 kN/m。废钢区域地面呈“锅底”状,跨中位置比柱基位置地面低 50 cm;合金库地面开裂,柱脚位置错层最大达 35 cm,如图2 所示。

图2 地基下沉导致地面开裂

3)钢渣破碎时产生较大粉尘,屋面板、天窗架和雨棚上积灰较厚。对积灰厚度进行抽测量,渣跨南坡屋面存在不同程度积灰,2~14 轴间积灰厚度达 100 mm、出现板结,14~18 轴间积灰厚度约为 50 mm,18 轴以西区域依次减小,积灰情况如图3 所示。资料[4]显示烧结厂房的积灰天然重度为 7.8 kN/m3、饱和重度为 15.8 kN/m3。

图3 屋面积灰板结

2.2 上部结构损伤

受生产环境影响,上部结构构件普遍出现较为严重的损伤。

1)该厂房主要功能为钢渣破碎、废钢堆放、合金料配运,天车均为 A7 工作制,受吊重碰撞影响,排架柱翼缘变形,个别腹板与腹板成 45°夹角;格构式下柱的斜缀条与双肢间焊接长度偏小,个别搭接长度仅 30 mm;格构式下柱双肢沿长度拼接时,个别翼缘板错位、腹板漏焊(见图4、图5)。

图4 排架下柱受撞变形

图5 排架柱高度方向拼接质量差

2)实腹式上柱和肩梁连接处,上柱翼缘与肩梁区域加劲肋严重错位、个别肩梁无加劲肋;上柱与肩梁间连接薄弱,仅采用角焊缝围焊,未设短加劲肋(见图6)。

图6 上柱与肩梁劲板错位

3)上柱与屋面刚性节点处的高强螺栓松弛剪断、节点板间出现较大缝隙,梁柱节点的刚性连接失效,变成事实上的铰接,导致梁跨中弯矩增大,出现承载能力不足的风险(见图7)。

图7 梁柱节点处高强螺栓剪断

2.3 承载能力复核

参照现场测量数据,建立结构模型。按照规范对吊车荷载组合的要求,验算单层多跨厂房排架时,参与组合吊车荷载不宜超过 4 台,按照现场吊车实际布置,按以 KL 跨为两台Q=50/10 t 吊车,LM 跨为一台Q=10 t 吊车组合考虑,此组合为当前生产中吊车荷载对排架柱作用的最大工况。

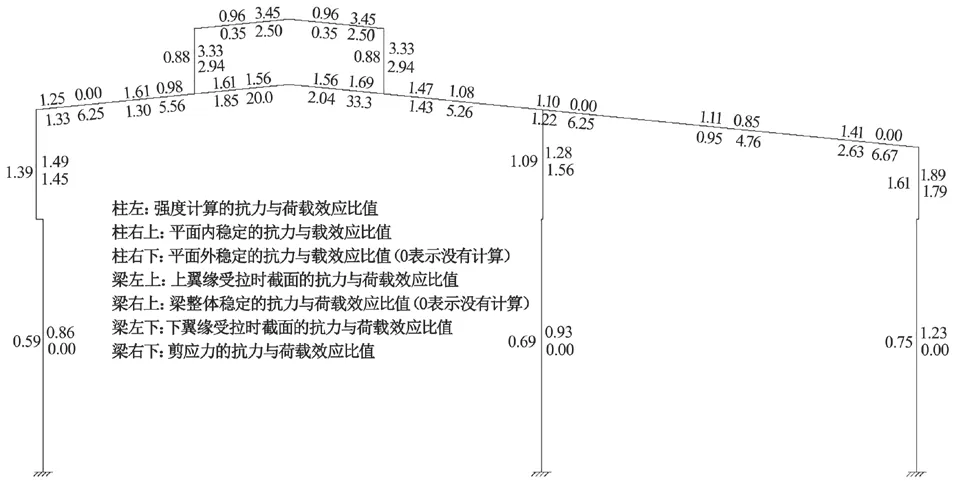

标准的 6 m 柱距抗力与荷载效应比值R/(γ0·S)如图8 所示,钢渣跨的下柱强度不满足要求;抽柱处的 12 m 柱距抗力与荷载效应比值R/(γ0·S)如图9 所示,钢渣跨 K 轴、L 轴的下柱强度、平面内稳定性两项均不满足要求,合金库 M 轴的下柱强度不足。说明在目前实际荷载作用下,排架柱处于不安全状态。

图8 6 m 跨排架抗力与荷载效应比值R/(γ0·S)

图9 12 m 跨排架抗力与荷载效应比值R/(γ0·S)

对吊车梁、檩条等构件进行复核验算,基本满足要求。

2.4 沉降及倾斜监测

该厂房建造时的测量资料已缺失,且无沉降标识点。本次对厂房上下柱的倾斜,排架柱的相对不均匀沉降、相对水平位置进行了测量。

1)排架柱倾斜测量。GB 50144-2019《工业建筑可靠性鉴定标准》的 7.3.9 条规定,有吊车厂房柱的位移限值不得超过H/1250。85 % 的下柱倾斜率超过限值要求,其中 M11 下柱的绝对倾斜量为 191 mm,倾斜率达到 1/62;约 90 % 的上柱倾斜率超过限值要求,其中 K7 上柱的绝对倾斜量为 113 mm,倾斜率达到 1/35。现场判定,倾斜的主要原因是室内堆载过大,导致地基的不均匀沉降;安装偏差也是倾斜因素之一。

2)排架柱不均匀沉降。因排架柱未设置沉降观测点,但考虑到工业厂房建成时均要求轨顶标高差异较小,因此假定排架柱肩梁的上翼缘在竣工时处于同一水平标高,本次测量以排架柱肩梁顶面作为沉降观测点,反映排架柱的不均匀沉降量。按照 GB 50007-2011《建筑地基基础设计规范》的规定,相邻柱基的沉降差为 0.005 L,即钢渣跨 30 mm,合金库 37.5 mm。测量表明:K 列柱有 3 处相邻沉降差超过限值,分别为 12 与 13 轴线间的 35 mm、13 与 14 轴线间的 35 mm、30b 与 31 轴线间的 46 mm;L 列的 30b 与 31 轴线间沉降差为 48 mm,超过限值;M 列的 30b 与 31 轴线间沉降差为 53 mm,超过限值。

K、L、M 列柱相对沉降观测结果均以 2 轴为参照点,其他各点处的相对沉降量均以此参照点计算而得。K 列柱最大相对沉降量为 46 mm(K-36 柱),L 列柱最大相对沉降量为 69 mm(L-31 柱),C 列柱最大相对沉降量为 70 mm(M-33 柱)。

3)排架柱的相对水平位置。现场依据定于附近小山的基准点,测量每个排架柱相对坐标位置,然后换算出柱在±0.000 mm 处的水平距离,与原设计跨度相比较,可测算出钢柱偏离程度现状。其中 KL 跨内方向、±0.000 mm 标高处,9 % 的排架柱向内侧偏移,91 % 的排架柱向外侧偏移;26 轴水平偏离值为 399 mm,为该跨最大。LM 跨内方向、±0.000 mm 标高处,3 % 的排架柱向内侧偏移,97 % 的排架柱向外侧偏移;10 轴水平偏离值为 201 mm,为该跨最大。

排架柱相对水平距离表明,大部分的 KL 跨和 LM 跨实际跨度大于设计跨度,即大部向跨外偏移;说明厂房排架柱基础变形主要受大范围堆载和天车频繁运行影响;同时三列排架柱的水平偏移坐标数据未反映出厂房整体向南(海湾方向)偏移的趋势,说明场地整体滑移量不明显。

3 加固设计处理

通过对钢渣厂房存在的问题进行归类,分析受损原因,制定加固方案;现场放样后进行实际加固处理。

3.1 损伤原因分析

1)通过现场检测,评定该钢结构厂房原施工质量偏差较大,杆件的截面尺寸不能满足承载能力要求,杆件的连接和安装存在严重偏差。80 % 的排架柱、屋面梁采用利旧杆件,如:部分排架柱沿纵向随意拼接,翼缘板下半部分采用 12 mm,上半部分采用 14 mm;梁柱节点高强螺栓孔随意设置,个别节点后期现场开孔、精度难以保障。

2)现场统计。钢渣跨 42 % 的排架柱受撞变形严重,明显影响承载能力;30 % 的排架柱存在局部撞伤。合金库约 40 % 的排架柱存在局部碰撞受损。统计显示,受碰撞受损影响的排架柱杆件占比较大,需要进行加固处理。

3)排架柱存在明显倾斜和不均匀沉降,厂房内侧场地下沉严重。该厂房原场地为沿海滩涂与山地交接区域,资料和后期补勘显示从场地标高往下依次为:①人工填土,层平均厚度为 4.30 m,以破残积土和风化石为主,局部含有块石,最大粒径为 0.50 m,含量不均匀,于 2006 年堆填而成,且未经分层压实,欠固结。②淤泥层,深灰色、饱和、流塑,含有少量腐殖质、有机质,具有少许腐臭味,层平均厚度为 20.00 m。③以下为:黏土层、淤泥质粉质黏土、泥质砾砂、卵石、泥质中砂、全风化花岗岩、强风化花岗岩(松散状)、强风化花岗岩(破裂状)。强风化花岗岩埋深均在 45 m 以下。排架柱采用管径 400 mm 的预应力混凝土管桩,桩端锚入中风化花岗岩层,单桩承载力设计值为 900 kN,但厂房场地未采用桩基处理,仅进行上部换填夯实处理。在大面积堆载作用下,约束较小的场地中间区域竖向沉降严重,靠近排架柱区域沉降较轻,厂房内地面呈“锅底”状。因排架柱下管桩周围为 20 m 厚的淤泥层,土体对桩的侧向约束小,且重锤扰动较大,导致该区域的桩体出现倾斜(弯曲),上部排架柱存在沉降高差、严重倾斜现象[4-6]。

3.2 加固设计方案

根据损伤统计结果、分析受损原因后,提出加固设计方案。

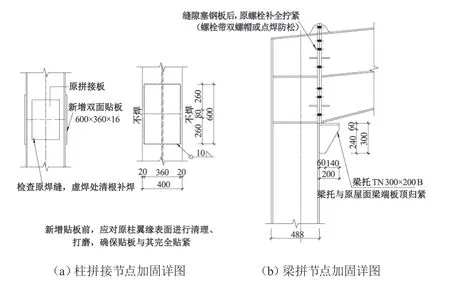

1)排架柱下柱碰撞变形严重、且承载能力验算不足,采用在吊车肢柱外包钢板、内配钢筋,填灌细石混凝土方式对三列排架下柱补强加固,L 列下柱加固作法如图10 所示。该加固方式既可对下柱的承载能力进行补强,又可以提高厂房整体刚度,减小天车晃动。

图10 L 列排架下柱加固详图(单位:mm)

2)对原施工缺陷进行节点或连接加强处理。如:①上柱与肩梁连接区域,在肩梁腹板正对上柱翼缘处增设竖向加劲肋,增强肩梁整体刚度;上柱柱脚有底板的,新增 4M24 高强螺栓(如上柱柱脚无底板,可新增柱脚柱靴),提高上柱与肩梁间的连接强度。②排架柱沿纵向拼接质量较差处,对原拼接焊缝进行清理,打磨后贴板补强焊接,提高拼接刚度。③梁柱节点高强螺栓缺失的节点,应采用双螺帽高强螺栓进行补设;同时,梁底部增设梁托,提供二道防线。节点加固作法如图11 、图12 所示。

图11 上柱与肩梁连接节点加固图

图12 梁柱节点加固图

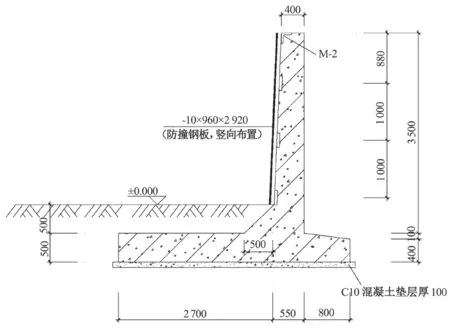

3)原钢渣跨堆渣区域仅在排架柱之间设钢梁、钢板作为临时挡渣墙,装渣车辆对临时挡墙撞击,导致排架柱出现严重倾斜。本次重新制作混凝土挡渣墙,彻底与排架柱脱离,作法如图13 所示。

图13 节点连接加固详图

4)钢渣跨、合金库整片场地(含排架柱柱基区域)采用旋喷桩进行加固处理,处理深度>15 m,桩径 600 mm,桩间距 1 200 mm,等边三角形布置,要求处理后复合地基承载力特征值≥150 kPa。旋喷结束后,清理浮浆虚桩,铺设 200 mm 厚的砂石或密实钢渣褥垫层并夯实,要求夯填度不应≤0.90,夯填垫层处理范围宽出旋桩外径≥500 mm。

4 结论

1)滨海软土地基的厂房,大面积堆载会对厂房造成明显的、不容忽视的影响,甚至会造成厂房垮塌等恶性事故,应引起足够重视。

2)当土层中淤泥或淤泥质土厚度较大,且仅排架柱下设有预制桩时,后期使用过程中的上部扰动,容易引起桩周土层约束降低、甚至产生负摩阻力,导致长桩侧向变形、接桩节点断裂。

3)采用旋喷桩(或高压旋喷桩)对滨海软土层固化加固,能有效降低场地不均匀沉降,并对排架柱柱下预制桩提供环向约束,提升地基整体性能。

4)采用旋喷法加固滨海软土地基,固化周期相对较长,同时有附加沉降,应加强后期监测。Q