宽温区高精度铂薄膜热敏电阻器研制

王大兴, 姜晓龙, 杨永超, 皮倩倩, 刘 玺

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150028)

0 引 言

铂薄膜热敏电阻器具有体积小、线性好、稳定性高等优点,在各领域的温度测控系统中广泛应用。随着航天、航空等领域对温度测量提出宽温区和高精度的要求,受到铂膜制备稳定性、异质材料匹配性和激光修调一致性等因素限制,国内常规铂薄膜热敏电阻器存在测温范围窄、允差等级低、高温稳定性差等问题,无法实现-80~600 ℃宽温区、高精度温度测量[1]。

本文结合微机电系统(MEMS)工艺与厚膜工艺技术,设计Pt1000铂薄膜热敏电阻器三层膜式结构,通过高稳定铂膜制备、宽温区包封玻璃浆料优选和激光修调阻值方法,研制出产品性能符合IEC60751—2008国际标准,且制造工艺成熟、自主可控,可实现批量化生产。

1 电阻器结构与版图设计

Pt1000型铂薄膜热敏电阻器设计为“三明治”结构,如图1所示,结构尺寸为5 mm(长)×2 mm(宽)×1.2 mm(厚),分为上中下三层,下层为氧化铝(Al2O3)陶瓷基片,中间层为敏感铂膜层,上层为玻璃包封层。

图1 铂薄膜热敏电阻器结构示意

通过电阻串并联方式设计敏感电阻版图图形,版图设有主敏感区、调阻区和电极区,如图2所示,设计敏感电阻栅线宽15 μm,当电阻器以0.5 mA电流供电工作时,电阻栅电流密度约为2×103A/cm2,保证元件可靠工作。

图2 铂薄膜热敏电阻器版图示意

2 铂薄膜热敏电阻器关键工艺技术

2.1 铂薄膜热敏电阻器制作工艺流程

铂薄膜热敏电阻器制作采用薄膜技术,利用磁控溅射方法将金属铂材料淀积在陶瓷基板上,经光刻、刻蚀完成敏感图形转移,采用厚膜印刷工艺进行敏感膜层防护,采用激光调阻方法完成产品一致性修调,最后经芯片分离、引线焊接和焊点加固等封装工艺完成单个器件制作,宽温区高精度铂薄膜热敏电阻器制作涉及高稳定铂膜制备、铂膜高温防护和高精度阻值修调等关键技术。

2.2 高稳定铂膜制备

在Al2O3陶瓷基片上通过磁控溅射的方法制备金属铂膜敏感层,铂膜厚度影响敏感铂膜的方块电阻和产品温度系数关键技术指标,根据Sondheimei理论[2],溅射成膜过程中,等离子体在陶瓷表面发生散射,电子的平均自由程缩短,在d/λ>0.1时,得出电阻率与膜厚有如下函数关系

(1)

式中ρf为铂薄膜方块电阻,ρ0为体型材料电阻率,λ为电子平均自由程,d为膜层厚度,由式(1)可知,铂膜层越薄,铂膜方块电阻越大,铂膜层越厚,铂膜方块电阻越接近体型材料电阻率,铂膜稳定性越好[3],铂金属体型材料的电子平均自由程λ=11 nm(0 ℃),为减小表面散射影响,在膜厚大约是λ的10倍以上可以达到标准值,为保证铂薄膜温度系数到达与体型材料相当的特性,设计铂膜厚度需达到1.5 μm以上。

取不同清洗时间的同批次陶瓷基片进行试验,A样品清洗条件:时间30 min,温度50 ℃;B 样品清洗条件:时间40 min,温度50 ℃;C 样品清洗条件:时间50 min,温度50 ℃。

试验结果表明,C样品成膜质量优于A、B样品,溅射工艺时需保证陶瓷基片表面洁净度,可去除陶瓷基片表面粘附的微小颗粒杂质,减少成膜过程中微小颗粒引起针孔,提高铂膜沉积质量,提升铂膜的附着力。

采用磁控溅射方法制备的铂膜以核生长的机理形成[4],首先溅射释放出的铂粒子在陶瓷基片上形成中心核,相邻核之间相互接触、合并,形成独立的岛状结构,各个小岛再连成一片形成连续均匀的铂膜,延长溅射工艺时间,可有效消除孔眼,提升铂膜质量,取同批次陶瓷基片进行不同工艺时间的试验,1#样品工艺时间60 min,2#样品工艺时间80 min,试验结果如图3所示,且从污染角度分析,增加铂膜厚度,会使单位面积膜层表面积减小,抗污染能力提升,铂膜稳定性提高[5]。

图3 不同工艺时间铂膜表面形貌

由图3可知,2#样品成膜质量优于1#样品,铂膜溅射工艺时间由(60±5)min增加至(80±5)min,增加铂膜厚度和膜层抗污染能力,保证磁控溅射成膜质量,控制铂膜厚度1.5~1.9 μm,膜层方块电阻(100±10)mΩ/□,消除膜层厚度偏差对温度系数影响,保证铂薄膜温度系数一致性。

2.3 铂膜高温防护

玻璃包封层作为敏感铂膜防护层,其性能好坏直接影响产品上限测量温度、高温绝缘性和稳定性等核心指标,需兼具热学、力学、电学性能及化学稳定性等特性。对国内外适用于铂薄膜热敏电阻器包封的玻璃浆料进行调研,优选德国某公司A型玻璃和国产某公司B型浆料进行分析、包封、烧结工艺试验,确定合适的工艺参数,制作试验样品。分别对烧结后A型、B型玻璃浆料组成情况进行分析,如图4所示,A型玻璃浆料组成分相对简单,主要组成成分为:Al、Si、C、O、Ba,无碱金属成分,B型玻璃浆料组成分相对复杂,主要组成成分为:Al、C、O、Si、Na、Mg、K、Ca、Ba。由于A型玻璃浆料中无活性较强的碱金属离子,其材料在高温环境下化学稳定性更佳,更适用作铂薄膜热敏电阻器表面玻璃防护层。

图4 不同型号玻璃浆料组成成分对比

根据多相界面演变模型中提出的异质界面调控方法,进行玻璃材料的粘度调整,通过对松油醇、乙基纤维素的添加量控制,调节A玻璃浆料粘度和固化物含量,改进玻璃浆料烧结收缩率,解决玻璃浆料与氧化铝层间热膨胀系数的差异问题,经试验,固体含量60 %玻璃浆料烘干后,玻璃浆料覆盖良好,无图形缺损,如图5所示。

图5 固体含量60 %浆料印刷表面状态

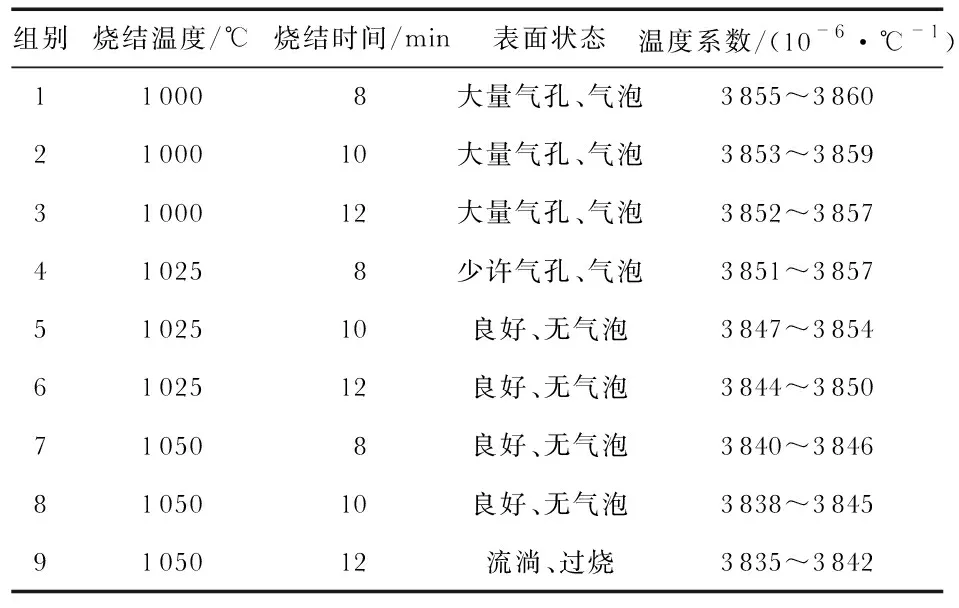

玻璃浆料烧结温度、烧结时间参数是决定玻璃钝化防护层质量和产品温度系数的关键参数,根据A型玻璃浆料样本介绍,制定不同烧结温度、烧结时间工艺试验方案,试验结果如表1所示。

表1 A型玻璃浆料烧结试验结果

由表1可知,烧结温度不足时,浆料排胶烧结不充分,烧结后表面存在大量气孔、气泡,烧结温度过高时,浆料中金属离子在高温环境下获得较高能量,活性较强的金属离子在铂膜与玻璃界面与铂膜表面铂原子产生相互迁移,导致铂膜纯度降低,影响产品温度系数。

2.4 高精度阻值修调

高精度阻值修调技术是基于热效应加工的阻值修调方法,通过短脉冲激光扫描切割电阻铂膜方法改变电阻体导电截面积和导电长度,随着电阻体导电截面积减小和导电长度的增加,整体回路阻值不断上升,直至修调产品阻值达到预订修调值,是决定产品阻值精度一致性的关键技术。通过查阅资料,对影响高精度阻值修调因素进行分析总结如下:

1)与激光调阻机相关的影响因素:激光功率的大小直接影响扫描切割质量,功率过大会穿透铂膜烧蚀陶瓷基片,功率过小则无法刻透电阻铂膜,存在铂膜残留;激光步进和频率控制激光光斑前进速度和激光脉冲输出,直接影响修调精度[6];高精度阻值测量系统是实现阻值准确修调的前提。

2)与激光调阻机无关的影响因素:激光修调路径与修调精度直接相关,常见电阻修调路径如图6所示,修调稳定性:U型>L型>交叉I型>I型,修调速度:I型>交叉I型>L型>U型,修调精度:U型>L型>交叉I型>I型。如果修调路径附近存在基片微裂纹和铂膜应力缺陷,经激光加工热冲击作用,裂纹和应力将被放大,修调后阻值发生漂移[7]。

图6 激光修调路径示意

通过对修调精度、速度和稳定性等因素综合分析,优选L型调阻路径进行激光调阻工艺试验。查阅相关资料,横向修调时修调路径与电流方向垂直,对阻值影响较大,纵向修调时修调路径与电流的向平行时对阻值影响较小,横、纵修调路径对阻值变化影响如图7所示[8],L型修调对调阻精度为横向修调和纵向修调对阻值影响之和。

图7 修调路径对阻值变化影响

试验以紫外激光调阻机为实验平台,紫外激光具有热效应小、切割线宽精细优点,激光器波长为355 nm,设备测试系统阻值测试精度为±0.01 %,设定工艺参数:激光功率为0.15~0.18 W,激光频率为8~9 kHz,激光步进为3~5 μm。分别进行I型修调路径和L型修调路径修调对比工艺试验,完成样品制作后随机抽取10支进行测试,研制样品如图8所示,试验结果如表2所示,选用L型修调路径修调产品一致性更好,产品精度明显优于I型修调路径修调产品。

图8 研制样品照片

表2 不同修调路径结果比较

3 实验结果

3.1 测试系统搭建

采用6位半数字繁用表、恒温槽、堆栈式测温仪、热电偶检定炉和二等标准铂电阻组成测试系统,本系统经中航工业长城计量测试技术研究所检定认证,适用于高精度温度敏感元件性能测试和精度标定。自制铂薄膜热敏电阻器专用4线制测试夹具,夹具一端以4线制形式与测试仪表相连,减小仪表测试误差,夹具另一端与敏感元件连接采用4线制压接方法连接,消除接触电阻。由测试夹具、恒温系统和测试仪表搭建的测试系统测试精度小于0.01 ℃,可满足Pt1000铂薄膜热敏电阻器温度敏感元件高精度测试要求[9]。

3.2 铂薄膜热敏电阻器测试

IEC60751—2008中规定了铂热电阻铂薄膜热敏电阻器的允差等级,产品的允差等级决定产品的固有误差,允差等级越高带来的固有误差越小,1/3B级允差范围±(0.1+0.0017|t|)℃, B级允差范围±(0.3+0.005|t|)℃。分别选择-80,-55,0,300,600 ℃为测试点对研制产品进行测试,测试结果见表3。

表3 不同温度点测试结果

温度系数测试情况如表4所示,产品温度系数达到(3 851±4)×10-6/℃。

表4 温度系数测试结果

4 结 论

为拓宽铂薄膜热敏电阻器测温范围、提高允差等级,本文通过优化铂膜制备工艺参数,优选宽温区玻璃包封浆料,改进激光调阻方法,成功研制出一种宽温区高精度铂薄膜热敏电阻器,测试结果表明:产品在-80~600 ℃温度范围内性能指标优异,具备精度高、温区宽、体积小等优点,已在汽车航空、航天等领域的宽温区温度测控系统中推广应用。