转速对20mm厚2219铝合金搅拌摩擦焊接件的组织及性能的影响

计鹏飞 张仲宝 赵光辉 王 杰 乔 森

(1 首都航天机械有限公司,北京 100076)

(2 火箭军装备部驻北京地区第一军事代表室,北京 100076)

0 引言

搅拌摩擦焊接(Friction stir welding,FSW)作为一种固态连接方法[1],适合于铝合金、镁合金等轻质合金的焊接,与传统的熔化焊接工艺相比,具有无弧光、噪声、粉尘等污染的优点。此外,搅拌摩擦焊接的焊接残余应力更低、工件焊后变形更小[2-4]。经过近30年的发展,目前搅拌摩擦焊已广泛应用于汽车、高铁、船舶以及航空航天等领域[5]。

相对于熔焊焊接,铝合金搅拌摩擦焊在焊前的结构件的清理、焊接过程控制及气氛保护和焊后焊缝的处理上均大大简化,焊接过程中人为干涉项目也更少[6],更利于实现铝合金结构件焊接的自动化和智能化,因此在航天领域的应用越来越广泛。随着运载火箭运载能力要求的不断提高,运载火箭燃料贮箱的结构正向着大型化、系列化、组合化的方向发展[7],采用搅拌摩擦焊接工艺的铝合金结构件的体积和焊接区厚度也逐渐增大,对厚板高强铝合金的搅拌摩擦焊接件的制造工艺和性能也提出了更高的要求。

厚板铝合金搅拌摩擦焊接的难度在于由于板厚较大,轴肩与板材上表面的摩擦作用带来的材料流动效应和摩擦热输入较难作用于远离轴肩的板材下表面附近,造成焊缝背部由于材料流动和热输入的不足,产生未焊透、弱结合等焊接缺陷;然而,仅通过提高转速来解决厚板焊缝背部的材料流动性和热输入不足的问题,又可能造成焊缝正面的过热问题,影响焊缝表面成形和焊接质量,甚至带来新的缺陷。因此,需要通过优化搅拌头转速和进给速度的匹配来解决铝合金厚板搅拌摩擦焊接的问题。同时,高转速焊接工艺在2219铝合金上还存在着析出相长大导致焊缝强度下降的问题[8]。因此,本文研究在较低转速焊接工艺条件下,不同转速对厚板2219 铝合金搅拌摩擦焊接件组织及性能的影响。

1 试验材料与方法

将规格为600 mm×150 mm×20 mm 的两块2219C10S 铝合金平板试样进行对接焊,将搅拌头的进给速度保持为100 mm/min,搅拌头倾角设置为2.5°,通过改变搅拌头旋转速度(400~550 r/min),选择7组参数进行焊接。焊接完成后,剔除焊缝正面的飞边并打磨圆滑,获得的平板对接焊接试样经目视检查表面成型情况,并采用X 光和超声相控阵进行焊缝内部质量的无损检测。根据无损检测结果,在少缺陷和无缺陷的焊接样品上截取垂直于焊缝方向截面的金相试样,进行焊接接头典型区域的金相组织分析;并选取拉伸子样,考虑到搅拌摩擦焊接过程中焊接起始阶段与热稳定阶段时接头性能的差异,各组参数样品的拉伸子样均选择距焊缝起始端约200 mm 开始取样,进行拉伸试验,取样位置如图1所示。焊接工艺参数为:1#~7#转速ω分别为400、425、450、475、500、525、550 r/min;进给速度为υ100 mm/min。

图1 金相及拉伸子样选择区域示意图Fig.1 Scheme of regions of metallographic and mechanical testing specimens

2 无损检测及微观组织分析

2.1 焊接接头表面成型及无损检测

对7 组不同转速焊接的平板对接焊接试样经目视检查表面成型情况,并采用X 光和超声相控阵进行无损检测。结果表明:搅拌头旋转速度ω为400~500 r/min 时,焊缝表面成型目视检查均无缺陷,X 光和超声相控阵等无损检测均合格,不存在焊接缺陷,焊缝内部质量均可以达到航天行业标准QJ20043—2011 和QJ20045—2011 中A 级焊缝的质量要求。但在ω=525 r/min 和ω=550 r/min 焊接试样表面发现存在表面缺陷[图2(a)(c)]。当ω=525 r/min时,焊接试样表面存在局部的点状缺陷,从其超声相控阵检测信号[图2(b)]可判断该表面缺陷是从焊缝内部延伸至焊缝表面的;而随着转速的增大、焊接热输入的增加,当ω=550 r/min时,焊接试样的缺陷已从内部全部延伸至焊缝表面,发展成连续的犁沟状缺陷。

图2 转速过快导致的焊接缺陷Fig.2 Welding defects caused by the mismatch of rotation speed and travelling speed

550 r/min 试样表面缺陷产生的原因,一方面,是由于在前进侧搅拌针旋转速度和进给速度的叠加,导致在搅拌针前进侧被焊材料流出的速度大于后退侧被焊材料流入的速度而实时产生了一个空腔,该空腔又随着搅拌头的向前运动被后流入的被焊材料填充而实时消失,当搅拌头的搅拌头旋转速度ω和进给速度υ的匹配不合理、或者搅拌针形貌设计失调导致被焊材料的流动无法填满空腔时,就会打乱该瞬时空腔实时产生和实时消失的过程,导致在前进侧出现体积型缺陷;另一方面,由于搅拌头旋转速度较快,导致焊接过程中焊接热输入较大,使得焊缝靠近上表面的部分过热,造成体积型缺陷。在搅拌头进给速度保持为100 mm/min,搅拌头旋转速度在400~500 r/min 的工艺参数区间内,20 mm 厚2219 C10S 铝合金的搅拌摩擦焊接热输入为合理的,可以保证焊接接头的质量。

2.2 焊接接头宏观和微观组织形貌分析

图3为20 mm 厚2219C10S铝合金在不同搅拌头旋转速度下的搅拌摩擦焊接接头宏观组织形貌。从总体上看,焊接接头的宏观组织形貌非常相似,均由轴肩影响区(SAZ)、焊核区(WNZ)、前进侧/后退侧热力影响区(TMAZ-A/R)、前进侧/后退侧热影响区(HAZ-A/R)和母材区(BM)等组成,各个区域的位置如图3(a)所示。其中,前进侧热力影响区与焊核区的分界线几乎为一条直线,呈倒三角状,越接近焊缝上表面的热力影响区越宽,在靠近下表面的1/3 厚度范围内热力影响区的范围很小,晶粒的拉长和扭曲变形相对很小;后退侧热力影响区呈楔形,进入焊缝内部约至焊核区宽度的1/2,其上部为轴肩影响区,下部为焊核区。轴肩影响区靠近焊缝上表面,后退侧轴肩影响区的范围明显大于前进侧,且随着搅拌头旋转速度的增大而增大。热力影响区和轴肩影响区的组织在前进侧与后退侧的差异,是由母材在焊接过程中受到不同的搅拌作用力、从而导致金属的塑性流动模式的差异造成的。在前进侧,母材金属组织主要受到搅拌针的剪切作用,因此塑性流动的方向矢量沿厚度方向的分量较大;而后退侧金属的塑性流动方向与搅拌针的旋转方向一致性较好,热力影响区、轴肩影响区与邻近的母材组织均发生塑性变形,因此不仅造成后退侧的热力影响区及轴肩影响区的范围更大,且与母材的交界面也不如前进侧清晰。

图3 接头宏观组织形貌(右侧为前进侧) 6.5×Fig.3 Macro-structure of the welding joints(advancing side on the right side)

焊核区中心的“洋葱环”状结构在靠近上表面1/3板厚处明显地分为上下两部分,且分界线随着搅拌头旋转速度的增大而向下表面移动。

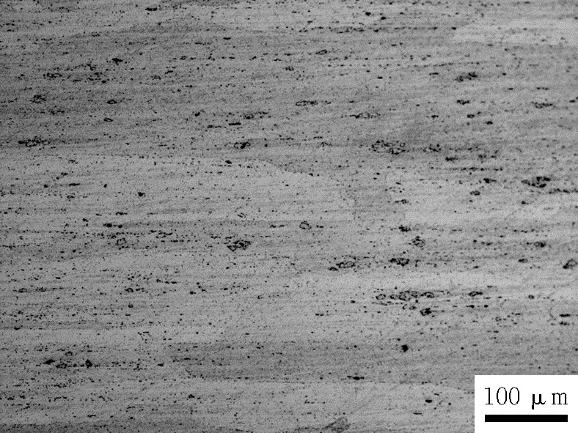

2219C10S母材的微观组织(图4),由一系列具有明显轧制方向的板条状晶粒组成,这和板材通过轧制成型经受10%的冷加工变形过程相关,且在晶粒内部及晶间分布有大量其细小的第二相,主要为析出强化相。

图4 2219C10S母材微观组织形貌Fig.4 Microstructure morphology of the base metal of the AA2219 C10S plate

焊核区为细小的等轴晶组织[图5(a)],由于受到搅拌针的搅拌作用和摩擦热影响,原有母材的组织结构均被打破,属于再结晶组织;轴肩影响区与焊核区类似,主要为再结晶组织,不同的是轴肩影响区受到轴肩的影响,一方面由于热输入量较大,局部温度较高,存在一定程度的晶粒长大,另一方面材料的流动性更强,晶粒呈现出一定的取向特征。

图5 焊核区和轴肩影响区微观组织形貌200×Fig.5 Microstructure morphology

图6为试样的前进侧、后退侧热力影响区的组织形貌。可以看出,前进侧热力影响区发生了较大程度的弯曲变形,同时由于经受了一定程度的回复反应,粗大组织晶粒有所减小;后退侧热力影响区与焊核区过渡较为平滑,且过渡区域较宽。

图6 接头热力影响区微观组织形貌Fig.6 Microstructure morphology of thermo-mechanical affected zone of the welding joint

3 显微硬度及拉伸性能分析

3.1 焊接接头横截面显微硬度分析

图7为厚板搅拌摩擦焊接接头横截面显微硬度测试点分布位置的示意图,分别测试板厚中心层(M)以及距板厚中心层7 mm 的焊缝近上表面层(T)和焊缝近下表面层(B)的硬度分布,测试点为距焊缝中心左右±23 mm(底层(B)只测距焊缝中心±13 mm)的范围每隔2 mm 测一个点,规定距离为负的测试点位于后退侧。

图7 接头显微硬度测试点分布位置Fig.7 Distribution of the micro-hardness testing points of the welding joints

图8为不同参数组合下的搅拌摩擦焊接接头横截面上、中、下三层显微硬度的对比。从总体上看,不同参数组合下的搅拌摩擦焊接接头横截面显微硬度具有相似的分布趋势。

图8 不同转速下接头横截面显微硬度的对比Fig.8 Comparison of Comparison of cross-section microhardness of friction stir welded joints at different rotation speed

(1)在板厚中心层均呈现出典型的“W”型,接头两侧母材的显微硬度最高,当跨入到热影响区后显微硬度逐渐降低,热力影响区最低,而跨入到焊核区后显微硬度又逐渐升高,但不会超过母材。这是由于焊接所用的2219C10S 高强铝合金为固溶与时效强化态,在焊接过程中受到焊接热输入和搅拌头的机械搅拌的共同作用下,焊接区中部分细小的沉淀相发生了不同程度的再次固溶并重新析出、长大,而析出强化相的形成、聚集和长大的程度不同,导致焊接区中不同区域之间的显微硬度的变化,其中热机影响区受到的热影响最大,由于过时效作用而造成的软化最明显,其显微硬度最低。

(2)在近上表面层,与板厚中心层呈现出相似的“W”型,区别是焊缝中心附近的硬度回升区主要是轴肩影响区,其影响范围要大于板厚中心层的焊核区,且硬度回升的数值要大于焊核区,主要的原因为轴肩影响区的热输入量比焊核区更大,存在一定的析出相强化作用;在近下表面层呈现出近似于“V”型分布,这是由于靠近焊缝下表面附近的热力影响区的范围很窄,在硬度分布上没有体现。通过板厚方向上焊接区的最小硬度也可以看出,焊缝近上表面层、中心层和近下表面层的力学性能逐渐下降。这是由于靠近上表面的金属受到轴肩和搅拌针的双重作用,加工硬化效果更加显著,造成三层之间越靠近下表面,焊缝区域的强度下降越明显。

(3)不同转速的样品,转速越高,焊核区和热力影响区的硬度降低越大;且焊缝近上表面层的硬度受到转速的影响更为明显,在近下表面层,不同转速的试样接头硬度几乎没有差别。

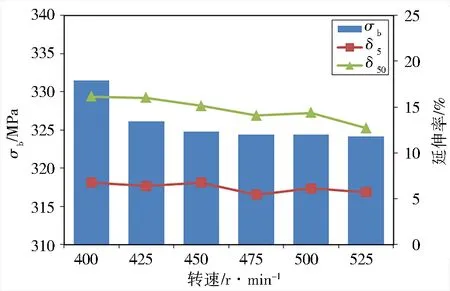

3.2 焊接接头拉伸力学性能分析

图9为搅拌头旋转速度对搅拌摩擦焊接接头拉伸力学性能的影响趋势。可以看出,当搅拌头旋转速度为400~500 r/min 时,20 mm 厚板搅拌摩擦焊接接头的拉伸性能相差不大,最高可达到334 MPa,延伸率δ5均超过5%、δ50均超过12%。随着搅拌头转速的增大,焊接接头的力学性能有下降的趋势,这也与接头横截面显微硬度对搅拌头转速的增大而减小的趋势是一致的。

图9 不同旋转速度焊接接头的拉伸力学性能Fig.9 Tensile mechanical properties of the welded joints at different rotation speed

此外,由于搅拌头旋转速度越低,焊接热输入量越小,焊后残余应力和焊后变形将会越小,若综合考虑焊缝成形、焊后变形和力学性能的测试结果,在100 mm/min 的焊接速度下,较优的旋转速度区间为400~500 r/min,1#样品所采用的100 mm/min、400 r/min为较优的参数组合。

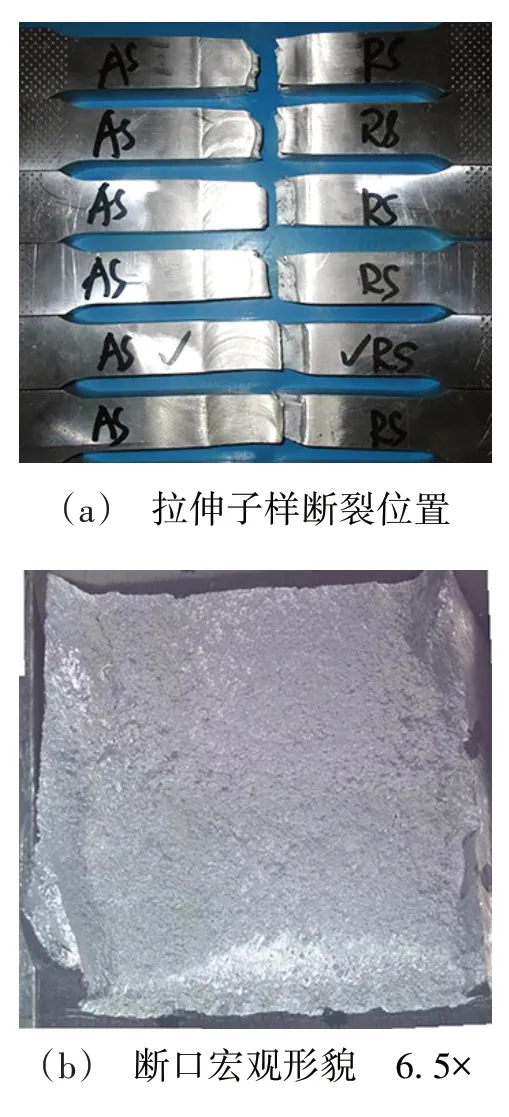

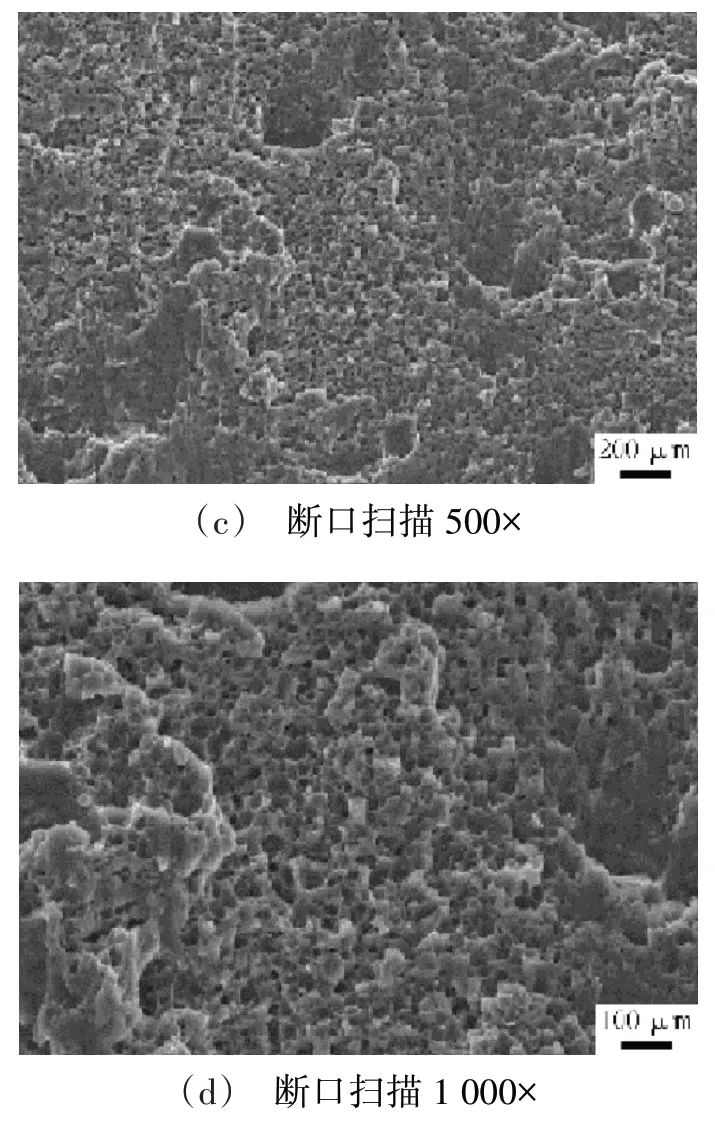

3.3 断口形貌分析

图10是对1#样品的拉伸断裂试样的子样断裂位置、宏观和微观断口形貌分析结果。从图10(a)中可以看出,拉伸子样断裂位置均位于后退侧,这也与接头后退侧的显微硬度较小的规律相对应。从图10(b)~(d)中可以看出,在断裂面上展现出大量细小的韧窝和撕裂棱结构,并且在韧窝内部含有大量的第二相粒子,其断裂方式为典型的韧性断裂。

图10 1#样品接头断口宏观形貌及扫描电镜分析Fig.10 Macro-morphology and SEM analysis of the fracture of sample 1#

4 结论

(1)20 mm 厚2219C10S 铝合金板材适用于低转速焊接,当焊接速度为100 mm/min、搅拌头旋转速度为400~500 r/min 范围内时,可获得焊接质量较好的无缺陷焊缝;当焊接速度为100 mm/min、搅拌头旋转速度达到550 r/min时,焊缝出现连续的犁沟缺陷。

(2)不同转速的焊接接头的宏微观组织形貌相差不大,轴肩影响区随着搅拌头旋转速度的增大而增大;焊核区中心的“洋葱环”在靠近上表面1/3 板厚处出现分层,且分界线随着搅拌头旋转速度的增大而向下表面移动。

(3)不同转速的样品,转速越高,焊核区和热力影响区的硬度降低越大;且焊缝近上表面层的硬度受到转速的影响更为明显,在近下表面层,不同转速的试样接头硬度几乎没有差别。

(4)拉伸性能随转速的增大而降低,拉伸强度最高可达到334 MPa,接头断裂模式主要为韧性断裂,断裂位置发生在后退侧的热力影响区与热影响区的交界处,与显微硬度最小位置相吻合。

(5)综合考虑焊接接头质量和焊后变形等因素,在100 mm/min 的焊接速度下,400 r/min 的搅拌头旋转速度是较优的参数选择。