预浸带缠绕过程缠绕层温度场变化研究

刘 赞 郑海南 魏 凯 康 超 赵孟军

(江苏省镇江市江苏科技大学机械工程学院,镇江 212003)

0 引言

复合材料圆筒作为航空航天基础构件应用范围较广,有效利用材料、降低加工成本已经成为发展的趋势[1-2]。基于此,纤维缠绕技术被应用于先进复合材料圆筒类构件的制造,包括导弹外壳、火箭外筒、压力容器等各种工程领域[3-5]。纤维缠绕过程中,除缠绕张力及缠绕压力外,缠绕温度、缠绕速度及芯模温度等对缠绕过程中复合材料制品层间结合强度存在重要的影响,对其研究也一直是缠绕成型中的热点问题。

史耀耀等根据缠绕过程紧密接触与自粘结现象,针对缠绕工艺参数与制品层间结合强度关系进行分析;结果表明,工艺参数对制品结合强度具有重要的影响,且通过进一步地剥离实验,说明缠绕层的结合强度与层间树脂状态具有重要的关系[6-7]。郭兵兵等采用实验方法讨论了缠绕加热温度、芯模温度及预热温度对缠绕管材层间剪切强度的影响;结果表明,缠绕作用的温度参数可引起缠绕层树脂温度的变化,对树脂的熔接状态产生影响,继而导致制品层间的质量的变化[8]。沈镇等针对缠绕成型中的原位固化方式进行了讨论,分析了影响原位固化质量的缠绕速度、芯模温度、缠绕压力因素及固化稳定性问题;结果表明,原位固化的稳定性与缠绕层间的温度场分布存在关联关系[9]。吴瑶平等采用有限元方法针对缠绕过程中复合材料经历的温度历程进行了研究;结果表明,缠绕速度及热源对铺层层间温度场分布有重要的影响[10]。

综上,缠绕过程中的缠绕层的温度场分布对缠绕质量有较强影响,对其缠绕过程温度场的研究非常必要。基于此,本文基于热力学原理建立一维热传递模型,基于缠绕原理简化周期性缠绕层新旧边界条件,并进一步考虑缠绕旧层温度的前后变化对缠绕层温度的影响,分别讨论了缠绕速度、缠绕初始温度及芯模温度对缠绕层温度分布的影响。

1 预浸带缠绕成型工艺

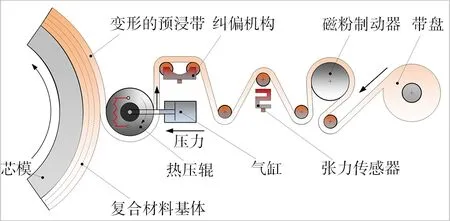

相对应湿法纤维缠绕技术,预浸料缠绕更清洁、结构性能更稳定、成型效率更高,已被广泛应用于制造压力容器、火箭尾喷管等多种几何对称类军民复合材料构件。该复合材料缠绕成型工艺过程涉及多种变量参数,通过参数间相互耦合作用,实现满足要求的复合材料构件,其一般原理如图1所示。

图1 预浸带缠绕工艺Fig.1 Prepreg tape winding process

预浸带缠绕过程中,首先将既定规格的料盘放置在可旋转的磁粉制动器上,并通过相应的辊轮机构引导预浸带缠绕在芯模上;在预浸料输送过程中,需要通过大磁粉制动器及小磁粉制动器使预浸料张紧以及料盘的平稳转动;预浸料在张紧的同时,需要将预浸料加热使树脂粘度逐渐降低并呈熔融状态,并通过热辊将预浸料与缠绕基体层结合,并使复合材料层间孔隙被挤出;整个成型过程,工艺参数始终作用于预浸材料,且位置控制系统控制缠绕机以制品轮廓轨迹运动,逐渐成型复合材料制品。可以看出,复合材料缠绕是一个多工艺参数耦合作用的增材成型过程,涉及的影响因素为缠绕张力、缠绕温度、缠绕速度及缠绕压力。

2 缠绕层温度场模型

预浸带缠绕过程中,缠绕层的温度决定了预浸料树脂的固化程度,继而影响树脂在层间的流动性,以及缠绕层间气体被挤压去除的难易程度;同时,对于热塑性材料在线固化的情况,缠绕层的温度也决定了在线的固化质量以及缠绕制品层间结合强度、残余应力及缺陷等问题。因此,针对缠绕过程中,缠绕层温度的变化研究非常必要。

2.1 热力学模型

根据预浸带缠绕基本原理可知,实际纤维缠绕过程中,新输入的预浸带经热压辊传热后,再缠绕已经缠绕在芯模上的旧层上,且该缠绕过程是一种周期性的逐渐增材过程。本文只考虑一维情况瞬态热传递,不考虑温度沿环向的变化,因此纤维缠绕热模型可等效为2 周期性的部分,分别为旧层与新层,具体如图2所示。旧层外表面ri受热温度为新层加热后温度Tnewini,缠绕层内表面与绝热芯模接触,芯模温度为Tm;新层外表面与空气温度T∞进行热交换,内表面与旧层外表面接触,接触温度为旧层缠绕完时,外表面ri处的温度Toldr=ri。同时,在传热模型分析中,由于预浸料的厚度多小于1 mm,材料相对较薄,预浸料在传送中会瞬间被加热到与热压辊相同的温度。因此,假设缠绕初始温度等效于热辊温度。

图2 热传递模型Fig.2 Heat transfer model

本文热分析建立在平面传热基础上,忽略轴向热损失且只考虑一维瞬态传热,根据热力学第一热力方程建立的控制方程为:

式中,ρ为密度;c为比热;T为温度;t为时间;r为半径;k为径向热导率。

2.2 边界条件及初始条件

根据图2等效的热传递模型,可容易获得模型的初始条件与边界条件。

旧层边界条件:

旧层初始条件:

式中,f(r)表示旧层整体的初始温度。由于预浸带厚度较小,本文在单层上对温度进行线性化处理,可得到各层的温度函数f(r)。

新层边界条件:

新层初始条件:

依据以上边界条件及初始条件,利用pdepe 函数求解控制方程,可得到最终整个缠绕制品的径向的温度变化过程。

3 温度实验验证

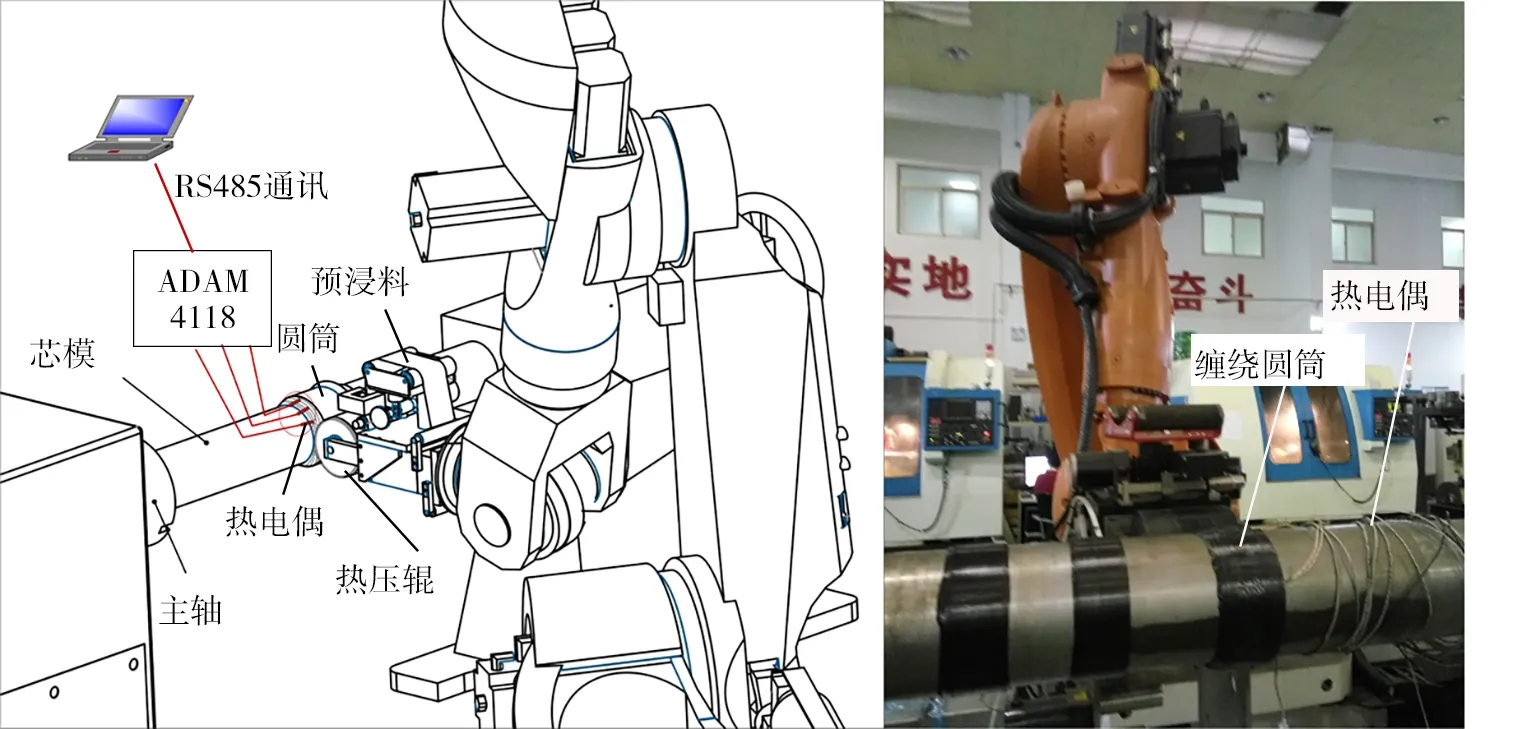

为研究缠绕过程复合材料缠绕体中温度的变化,本文采用matlab 软件对上述温度场模型进行求解;同时,为验证本文理论模型的正确性,采用西北工业大学Kuka 机器人缠绕平台开展实验,具体如图3所示。

图3 缠绕圆筒温度测量实验Fig.3 Temperature measurement experiment of wound cylinder

为精确测量温度,本实验在缠绕过程中将K 型热电偶插入缠绕层中,且未增长热电偶导线,以减小温差影响;考虑到实验的困难性,本实验仅选取3 层进行对比,且总缠绕层数设置为10 层。实验缠绕层温度经研华4118 温度采集模块采集,并通过RS485总线传输给上位机;本实验采用Labwindows 自编温度测量软件进行数据处理与保存。同时,实验过程中设定的缠绕温度为100℃,环境温度为20℃,芯模内径为50 mm,缠绕速度为0.1 r/s,缠绕采用的材料为T300/环氧树脂预浸料,其具体参数如表1所示。

表1 预浸带缠绕参数Tab.1 Parameters for prepreg tape winding process

选取第3、6、9层为温度测量层,并通过Matlab仿真,具体缠绕层温度分布结果如图4所示。图中带圆点曲线代表实验测得的温度数据,可以看出,仿真结果与实验结果变化趋势基本一致,且在温度最快下降阶段误差相对较小,说明理论模型在描述缠绕阶段缠绕层温度的变化具有一定的准确性。此外,预浸带缠绕每一层时,缠绕层温度最初均随着缠绕时间而迅速下降,达到较低的值,然后随时间略有波动;且当新层包裹在旧层上时,温度会出现瞬时变化,旧层的温度升高,而新层的温度降低。这是因为新层包裹在旧层上时,相邻表面存在很大的温差。同时,复合材料缠绕层初始时间传热很快,然后随着接触时间增大,温度的下降速率逐渐减小,新旧层温度逐渐趋于一致。当缠绕过程在100 s 结束时,复合材料圆柱体的温度最终分布从内表面到外表面稳步上升。结果表明,随着时间的增加,外层对内层的影响逐渐减弱。

图4 缠绕层温度变化Fig.4 Temperature variation of wound-layer

4 缠绕参数对温度影响规律

为研究缠绕过程复合材料缠绕体中温度的变化,采用实验方法成本较高,且多层数据不易获得。因此,本文采用上述温度场模型进行分析。温度仿真分析仍采用表1中的数据;同时,除了以下需要分析的单工艺变化参数外,其余对应的工艺参数均采用第3小节的实验数据。

4.1 缠绕初始温度对温度场的影响

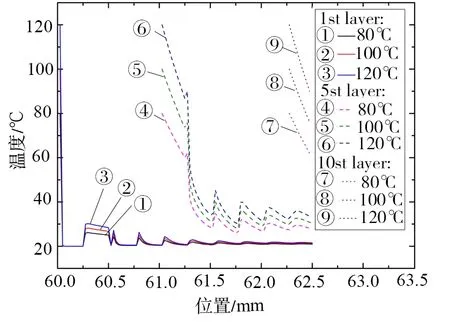

采用表1中的具体缠绕参数,对不同缠绕初始温度下的缠绕层温度进行研究,结果如图5所示。

图5 缠绕初始温度对缠绕层的影响Fig.5 Effect of the initial winding temperature on wound-layer

图5可以看出,随着初始温度的升高,缠绕层温度总体上是上升的;在第五层初始时刻温度差别较大,但随着缠绕层的不断增加,热量与空气及接触层的交换,温差逐渐趋于平稳,而最外层(第10层)则由于传热时间较短,温差则相对较大;相对于其他层,第一层因为与芯模直接接触的边界条件,迫使初始温度变化剧烈,缠绕初始温度对其影响相对较小。

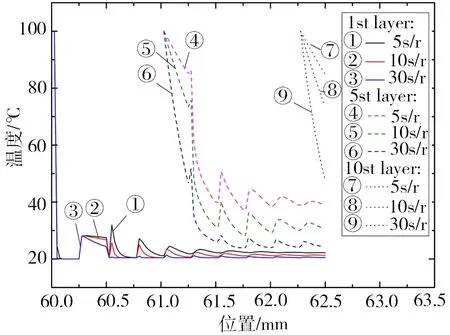

4.2 缠绕速度对温度场的影响

缠绕速度对预浸料的缠绕成型具有重要的作用,缠绕速度快慢决定了生产的效率,但缠绕速度并非越快越好,合适的缠绕速度对缠绕制品质量影响较大。为此,本文针对缠绕速度与缠绕层温度的关系也进行了研究,结果如图6所示。可以看出,总体上随着缠绕速度的增大,缠绕层温度逐渐增大,如果散热时间较长,最终温度则趋于相同。速度的增大,则使新旧层间的相互作用时间以及散热时间缩短,从而引起缠绕层温度增高。比较缠绕初始温度与缠绕速度,可以看出,缠绕层整体变化趋势相似,最终均引起内层温度较低,趋近于室温,且随着缠绕层数的增大,缠绕层温度也在逐渐升高。

图6 缠绕速度对缠绕层的影响Fig.6 Effect of winding speed on the wound-layer

4.3 芯模温度对温度场的影响

为了使缠绕中树脂可以更好地融入层间,提高层间强度,也可通过加热芯模提高缠绕质量。为此,针对芯模温度的研究也非常必要,结果如图7所示。可以看出,随着芯模温度的升高,各层对应的温度也在升高,且在内层变化幅度最大,外层基本无影响,这些均优于边界条件决定;而对于内层,温度差别则相对内层逐渐递减。比较缠绕速度、缠绕初始温度及芯模温度,可以看出,芯模温度对缠绕层温度的影响相对较大,缠绕速度次之,影响较小的为缠绕初始温度。

图7 芯模温度对缠绕层的影响Fig.7 Effect of mandrel temperature on wound-layer

5 结论

预浸带缠绕过程,缠绕层温度的分布对缠绕层间质量、残余应力及缺陷的形成均产生重要的影响,基于此,本文对预浸带缠绕过程中的缠绕层温度分布规律进行研究,具体结论如下。

(1)基于预浸带缠绕原理将缠绕层温度变化过程进行简化,并通过热力学第一原理建立缠绕过程中缠绕温度模型,并在该模型中对周期性缠绕的旧层初始温度进行更新迭代处理,使模型更精确。

(2)随着初始温度的升高,缠绕层温度也在逐渐增加,而随着缠绕速度的增大,缠绕层温度则相对减小;芯模温度的升高也同样提高了缠绕层温度,且其影响程度相对缠绕速度及缠绕初始温度较高;同时,无论影响参数如何变化,缠绕层的温度分布始终为内层温度较低,随着径向位置增大,缠绕层温度也在逐渐升高,直到外层最高温度。