模块钻机防压猴台安全互锁技术研究与实施

何玉苟,何德磊,杜 昆,蒋平东

(中海油田服务股份有限公司,广东深圳 518067)

0 引言

为了提高钻完井作业效率,顶驱成为近些年新建海洋平台模块钻机的标准配置。现役和新建模块钻机的顶驱控制系统与电控系统、绞车系统的控制相互独立,顶驱的起升和下放控制以及顶驱各功能操作控制完全依赖司钻人工进行判断和操控。顶驱在井架内空的高度控制以及顶驱在二层台位置的操控是司钻根据电控系统显示屏和CCTV显示屏所显示的数据和图像来进行操控的。海洋平台模块钻机司钻一般都是实行12 h轮班工作制,精神高度集中、劳动强度大、易疲劳,稍有不慎或误操作,顶驱吊环和吊卡就容易压碰井架二层台猴台,造成不同程度的设备损坏和作业时效损失,且对井架工的人身安全产生较大风险。为了实现本质安全,避免误操作,一种基于钻机电控系统、提升系统、顶驱控制系统特性,通过PLC程序和软件实现安全互锁从而防止顶驱压猴台损坏的技术亟待研究与提出。

1 海洋平台模块钻机电控、绞车系统和顶驱控制系统简介

1.1 模块钻机电控与钻井绞车的控制现状

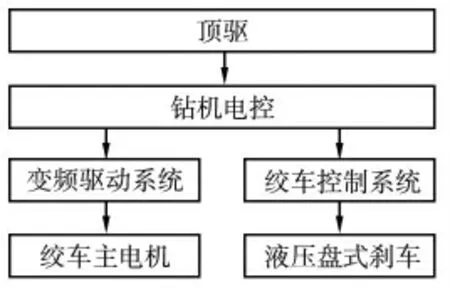

钻井绞车采用1台或2台交流变频电机驱动,由能耗制动系统和液压盘式刹车配合使用实现制动刹车,绞车主电机由钻机电控系统所配的变频器驱动,实行闭环控制。钻机电控系统会采集钻井绞车的各种工作状态参数,结合司钻绞车控制手柄的速度给定,通过PLC程序控制实现不同工况下绞车的正常驱动、调速、驻车和制动等。钻机电控和钻井绞车的控制存在着紧密的逻辑联系,但这两者与顶驱的控制系统却相对独立。

1.2 模块钻机顶驱的控制现状

由于顶驱价值较高,约占模块钻机造价的9%,结合海洋石油平台模块钻机开发井和调整井作业特点,模块钻机在设计建造时会充分考虑区域共享及顶驱的搬迁、互换性能等因素。顶驱主要由顶驱本体、VFD控制房和司钻控制面板等组成。因此,海洋平台模块钻机顶驱的控制在设计上都是独立于模块钻机其他系统的,VFD控制房是顶驱的控制和驱动中心,一般设计为集装箱式,顶驱悬挂在游车大钩上沿着井架上的顶驱导轨上下运行,司钻通过操作单独安装在司钻房的顶驱司钻控制盘对顶驱旋转和其他各执行机构进行远程操控。

1.3 存在的问题

对顶驱高度位置的感知和吊环挡位的操控完全由司钻人工观测、判断和操作,在K形套装井架的司钻房内司钻只能通过内部CCTV显示屏观察顶驱的高度位置,当操作钻井绞车速度过快、视线受阻或CCTV系统故障,极易导致顶驱压猴台情况发生,造成猴台损坏,严重时甚至导致二层台和顶驱吊环倾斜液压缸损坏,严重影响钻完井作业时效。另外,猴台的修复属于高空作业,操作非常困难,维修作业风险非常高。

2 防压猴台安全互锁技术的研究

2.1 建立安全互锁的条件

顶驱吊环有前、中、后3个工作挡位,由司钻通过控制面板进行操作。其中前挡位是吊环挂着吊卡往立根盒方向伸出,用于在钻台面和二层台位置接、甩钻杆或立根。以南海东部某平台新建7000 m模块钻机为例,该钻机K形套装井架净空约46 m,二层台高度为距离钻台面26.5 m,猴台位于二层台井口中心方向的最前端,顶驱中心线距离二层台猴台边缘约1.4 m,顶驱的吊环倾斜动作由顶驱自带液压站提供的液压动力驱动,电控液的控制方式。当顶驱上、下运行至二层台高度时,司钻必须将顶驱吊环工作挡位切换到中挡位,如果此时顶驱吊环在前挡位或后挡位,吊环及其悬挂的吊卡就会压碰二层台猴台。所以,必须从顶驱和钻机电控、绞车控制系统综合考虑,通过传感技术和建立通信网络获取顶驱吊环的工作挡位信息、钻井绞车的工作挡位和转向、钻井绞车起升下放速度和加速度实时数据、大钩高度实时数据,结合钻井绞车本身的制动性能参数,利用电控系统综合控制柜的PLC系统设计安全互锁。安全互锁应基于两个条件和目的:

条件一:设定减速安全高度范围,当顶驱沿导轨自下而上或自上而下运行,其高度即将接近二层台高度的安全减速高度范围时,若同时顶驱吊环在前挡位或后挡位,即不在挡位,则通过某种方式向司钻发出声光报警信息。司钻观测到此报警信息后应及时松开绞车控制手柄使绞车减速,并及时将吊环挡位切换到中挡位。

条件二:设定主动制动安全高度范围,当顶驱沿导轨自下而上或自上而下运行进入设定的主动制动高度范围时,若同时顶驱吊环不在中挡位,电控系统变频器开始停止输出并开始能耗制动,同时绞车控制系统给液压盘式刹车输出一个刹车信号开始制动。当绞车控制系统实施主动制动的同时,也应还能给司钻发出相应的信息,比如声光报警或绞车控制系统自带的急停制动报警。

JC70DB钻井绞车对游动系统上下运行进行制动由能耗制动系统和液压盘式刹车共同完成,能耗制动的功率与绞车主电机的转速呈线性关系,随着速度的减慢,其制动能力越来越小,盘刹的制动力矩是由刹车钳自身决定的,基本上属于固有特性,一般情况绞车厂家会给出该参数。绞车的制动距离由绞车本身特性、运行速度、正反转有关,同时也与游动系统包括顶驱本身的重量、钩载重量有关,但是主要由能耗制动和刹车钳力矩决定。为了设定一个合理的减速安全高度范围和主动制动安全高度范围数值,调研多台7000 m钻机作业现场的经验数据,绞车制动时间由其控制系统设定为4 s,制动距离会因速度、钩载等不同工况有所区别,经验数据表明制动距离一般为3~4 m。经过验算得出,以钻台面为基准,ZJ70钻机减速安全高度范围设定在26.5±7 m以内26.5±5 m以外,主动制动安全高度范围设定在26.5±5 m以内。

2.2 安全互锁控制原理

取顶驱吊环中挡位信号并传递给钻机电控系统,实时采集大钩高度数据、钻井绞车正反转向信息和绞车转速数据并接入钻机电控系统,由钻机电控PLC对数据进行实时判定。当顶驱吊环处于中挡位且顶驱吊环上下运行至减速安全高度范围时,触发互锁,钻机电控直接从司钻房电控操作台通过带灯蜂鸣器发出声光报警信息提醒司钻实施降速并切换顶驱吊环挡位到中挡位;当顶驱吊环处于中挡位且顶驱吊环上下运行至主动制动安全高度范围时,触发互锁,钻机电控发出控制指令给变频驱动系统和绞车控制系统实施制动和刹车,同时带灯蜂鸣器发出声光报警信息提醒司钻防压猴台安全互锁已触发,需将吊环切换至中挡位后才能解除互锁恢复正常工作。若顶驱吊环处在中挡位,则不触发安全互锁。安全互锁技术框图如图1所示。

图1 安全互锁技术框图

3 防压猴台安全互锁技术的实施

3.1 安全互锁的建立

基于某新建模块钻机建造项目,该钻机配备的DQ70顶驱吊环控制为电控液的控制方式,取顶驱吊环中挡位信号有两种方式:一种是从顶驱司钻控制面板采集吊环挡位控制信号,一种是取吊环倾斜油缸的压力信号,用压电传感器将其转换成电信号。第一种方式操作简单,但可能存在控制吊环倾斜液缸的电磁阀故障导致的吊环真实挡位与控制选择按钮状态不一致的情况;第二种方式则难度相对较高,需在顶驱阀岛对应的吊环倾斜液缸液压回路测压口增加1个压电传感器,将液压油压力信号转换为电信号并利用顶驱游动系统通信线路将其传输至司钻房钻机电控系统接入端,这种方式信号传输线路较长,所需元器件多故而成本相对较高,而且液压回路的油压可能存在泄压延迟现象需要电控PLC对压电传感器反馈的电流信号进行合理的数值区间判定,对于信号的判断有一定技术难度,通过多次的设定和测试才能选取合理的判定值,但测试成功后,这种方式获取的吊环挡位信号真实准确、整体可靠性高。

考虑到防压猴台安全互锁技术的重要性和该技术对可靠性的高要求,该项目选择安全性、可靠性高的方法进行实施。出于闭环控制的要求,钻机电控系统通过钻井绞车主电机和自动送钻电机轴末端的编码器可以实时采集大钩高度数据、钻井绞车正反转向信息和绞车转速数据,顶驱吊环高度位置数据可以通过大钩高度数据换算得出。当增加的吊环中挡位信号接入电控系统后,由电控系统PLC按照设定的防压猴台安全互锁程序进行综合判定和处理,实现安全互锁功能。

在ZJ70模块钻机联合调试期间,通过计算、反复尝试和优化,经过现场测试和验证,对减速安全高度范围和主动制动安全高度范围的预设值进行微调优化,使得控制和制动效果更好,同时也获得经验数据。

3.2 安全互锁程序流程

防压猴台安全互锁技术的PLC逻辑控制程序设计根据以下流程图进行(图2)。

图2 安全互锁程序设计流程

4 结束语

顶驱是关键的钻井设备,发生顶驱压猴台导致故障时维修困难,猴台是井架二层台的重要组成部分,受损后其维修作业属于高空作业而且是占井口作业,对钻完井作业时效影响很大。通过对海洋平台模块钻机电控、绞车系统和顶驱系统控制现状的总结,分析存在的问题,提出防压猴台安全互锁技术,在南海东部新建模块钻机项目上成功实施和应用。该技术的有效性和可靠性在该模块钻机13口井的开发井作业中得到验证,可有效防止顶驱压猴台情况的发生,降低维修作业风险,保障该平台模块钻机提升系统和顶驱系统平稳、安全运行,取得很好的应用效果,同时也通过实践获得一些宝贵的经验数据。该技术也适合在现有海上设施模块钻机上进行推广和升级改进且很有必要,经验数据也有较高的参考价值。