石油化工离心泵转子使用过程中的振动性能研究

王士荣

(中国石油化工股份有限公司湖北化肥分公司,湖北宜昌 443200)

0 引言

石油化工企业中的离心泵,其核心部件是由转轴与叶轮构成的转子系统,转子系统的振动是各种旋转类机械出现安全事故的重要原因之一。离心泵转子在临界转速附近时会发生共振,长时间的共振将引起转子变形,导致离心泵发生故障。在实际运行中,转子在达到工作转速之前的加速需要越过临界转速,其运行变得越来越不稳定。另外,固液耦合现象也会使转子发生共振,这常常和材料性能和机械结构密切相关。为了避免振动发生,需要对转子的机械结构和材料性能进行分析、研究。模态分析可用于分析机械结构和材料性能不同的转子的模态振型和临界转速,是一种有效的分析方法。本文通过模态分析方法,对两种离心泵转子的临界转速和模态振型进行研究,进而对两种离心泵转子的稳定性进行了比较,对转子结构的设计的进行分析。

1 转子振动模态分析理论基础

模态特性是每一个机械结构所特有的振动特性,它不受载荷或其他条件的变化而改变。每一模态都有相应的模态参数序列,其中固有频率和振型是最重要的。模态分析可以对转子共振时的参数和状态进行计算,求出各阶固有频率和各固有频率下对应的振型。它是进行其他动力学分析的基础,可以为其他动力学分析的结果提供参考与对比。

1.1 模态分析理论基础

模态分析是一种是根据结构的固有特性(如频率、模态振型等动力学属性)去描述结构的处理过程,其实质是将物理坐标转化为模态坐标,属于线性分析。转子材料的性质中具有线性的和非线性的,因此需要对转子系统模型进行网格划分,将其离散成可以进行有限元计算的多自由度系统。本质上模态分析是一种数学方法,将离散化有限的模型用向量和矩阵的形式来表示,再进行求解的特征值,通常采用编程或有限元来应对求解过程中巨大的计算量。

1.2 模态分析流程

模态分析流程分为有限元建模、前处理、网格划分、设置边界条件、加载及求解、扩展模态、查看结果和结果分析等步骤(图1)。本研究采用Workbench系统,操作简单、可使用模块,系统优良,是常用的有限元分析软件。进行模态分析时,先采用组件搭建好转子模型,设置好属性和网格划分后即可使用Modal模块进行分析。

图1 模态分析流程

2 单级离心泵转子临界转速分析

2.1 单级离心泵转子系统模态提取及临界转速分析

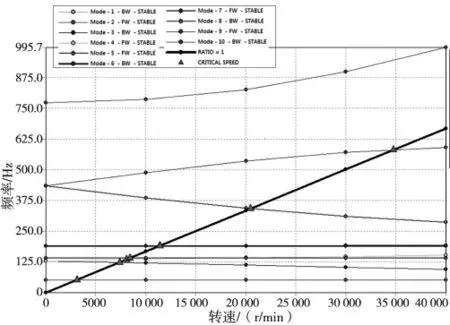

利用专业软件分析并求解单级离心泵转子的有限元模型,以转速为横坐标、该转速下转子固有频率为纵坐标建立坐标系,可以看出Coriolis效应的存在,该结构的特征频率与其转速有着密切的关系,即进动频率曲线。在本次模态分析中,分析出了十阶进动频率曲线,其中斜率为负数的曲线分别称为反进动频率曲线。从原点开始绘制一条斜率为1模态辅助线,即可得到Campbell图,其中模态辅助线与各阶反进动频率曲线的交点对应的转速即为转子各阶临界转速(图2)。该转子的第一、第二、第三阶临界转速分别为7034 r/min、9249 r/min、28534 r/min。由此可见,离心泵的工作转速(2900 r/min)远小于其第一临界转速,为刚性转子,因此在规定的工作转速下,该单级离心泵转子不会发生共振,能安全平稳地转动,而且在某一时刻达到临界转速时也不会产生激烈振动。

图2 单级离心泵转子Campbell图

2.2 单级离心泵转子系统振型分析

振型云图反映了转子达到临界转速时各部件的位移状态。单级离心泵转子系统在各临界转速下的振型云图如图3所示,用颜色表示不同的形变程度,越接近红色表示形变越严重。由图3可以看出,在第一、第二、第三阶临界转速下,转子均发生明显形变,呈现出模态越低,变形较小的规律,但整体的形变形状各不相同。其中,在第一临界转速下,离心泵转子模型产生拱变形,最大变形约8 mm、最小变形约2.7 mm,分别在叶轮侧和轴端部;在第二临界转速下,离心泵转子模型产生轻微的S形变形,最大变形约11.22 mm、最小变形约0.05 mm,分别在转子两端和轴承支承部位;在第三临界转速下,离心泵转子模型出现明显的S形变形,最大变形约28.56 mm、最小变形约0.04 mm,分别在叶轮边缘和轴承支承部位。临界转速共振引起的最大位移增大,随着阶数的增加而增加。但对于该单级离心泵转子而言,尺寸变形尚合理范围内,只要转子能避开这些运行状态,就可以在一定程度上避免故障的发生。

图3 各阶临界转速下所对应的振型云图

3 多级离心泵转子临界转速分析

3.1 多级离心泵转子系统模态提取及临界转速分析

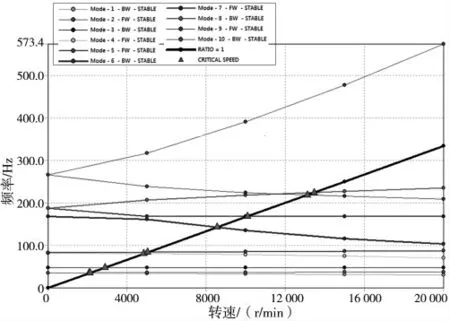

采用与2.1节同样的方法,得到多级离心泵转子系统的Campbell图(图4)。

从图4可知其前三阶临界转速,分别为3931 r/min、10 540 r/min、19 267 r/min。该型号多级离心泵的工作转速为7500 r/min,在一阶临界转速和二阶临界转速之间且不接近任何一阶的临界转速,因此该为多级离心泵转子为柔性转子,其工作转速与二阶临界转速(10 540.0 r/min)的裕度为28.8%,满足安全裕度要求,可以在工作状态下安全平稳地运行。但在启动动和加速时,应注意不要长时间地接近临界转速3931.7 r/min,以免共振引起故障。

图4 多级离心泵转子结构的Campbell图

3.2 多级离心泵转子系统振型分析

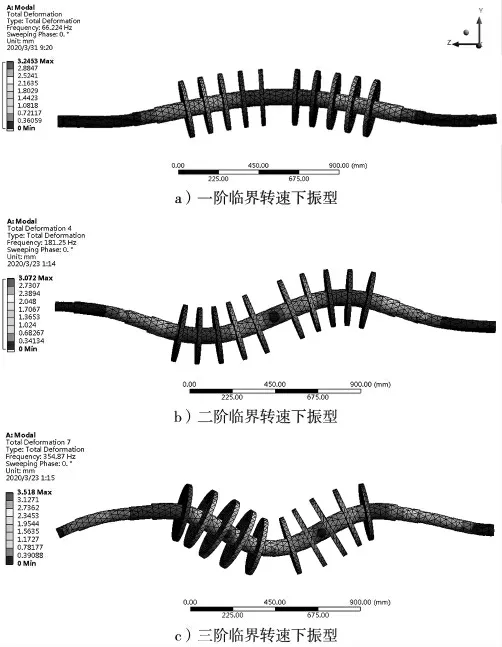

多级离心泵转子系统在各临界转速下的振型云图如图5所示:在第一、第二、第三阶临界转速下,转子均发生明显形变,规律单级离心泵转子系统类似,模态越低,变形越较由于多级离心泵转子且转盘在轴上的质量比较集中,轴两端受力最小,因此轴两端形变较小。其中,在第一临界转速下,离心泵转子模型产生拱变形,最大变形约3.24 mm、最小变形约0.1 mm,分别在叶轮处和轴末端;在第二临界转速下,离心泵转子模型产生轻微的S形变形,最大变形约3.07 mm、最小变形约0.05 mm,分别在叶轮处及其周围和轴承支撑部位;在第三临界转速下,离心泵转子模型出现明显的M形变形,最大变形约3.52 mm、最小变形约0.03 mm,分别在两侧叶轮处和轴承支承部位。临界转速共振引起的最大位移增大随着阶数的增加而增加,但是对于该多级离心泵转子,其尺寸变形仍然合理。只要转子能避开这些工况,就可以在一定程度上避免故障的发生。

图5 各阶临界转速下所对应的振型图

4 结束语

本文介绍转子振动模态分析的理论和方法,并进行单级离心泵转子和多级离心泵转子的有限元模态分析,从Campbell图中得到转子的前三个临界转速。根据转子系统在各临界转速下的模态云图,分析了转子系统的基本振型。随着阶数的增加,单级和多级离心泵转子的临界转速和共振幅值都会增大。单级离心泵的转子是刚性的,多级离心泵是柔性的,它们都能在正常条件下安全运行,但多级离心泵需要快速启动以必须避免共振。从第一临界转速到第三临界转速,对应的单级离心泵转子振动模态图由拱起到略呈S形,最后明显呈S形。多级离心泵转子的振型云图也由拱形向明显的S形过渡,最后向明显的M形过渡。