酶法脱胶在浓香菜籽油上的应用

程 倩,李杉杉,李晓龙,王翔宇,王满意,张 宇,王风艳*

(1.中粮营养健康研究院有限公司,北京 102209;2.江苏省现代粮食流通与安全协同创新中心,江苏 南京 210023;3.北京农学院 生物与资源环境学院,北京 102206;4.中粮油脂(广元)有限公司,四川 广元 628021)

菜籽油是我国主要的食用植物油产品之一,居食用油消费量第二位[1-2],是我国长江以南地区居民的主要食用油。与复杂的精炼菜籽油加工工艺不同,浓香菜籽油的加工流程较为简单,往往只采取传统水化脱胶工艺,将浓香菜籽毛油中的胶质等杂质去除[3],在保障产品质量的同时,还保留其独特风味。

酶法脱胶技术是近年来广受关注的绿色生物加工技术,因油脂得率高、经济收益好、绿色环保等显著优点,在我国大豆油的生产加工中得以快速推广,但在菜籽油生产加工中尚未得到有效应用。截至目前,酶法脱胶技术在菜籽油上的应用还处于小试研究阶段,主要集中在新型酶制剂的开发、脱胶工艺参数的优化、脱胶效果验证等方面,且没有明确针对浓香菜籽油和精炼菜籽油开展研究。其中,有研究者采用自制磷脂酶C,分别将脱胶菜籽油含磷量降低至7.85、24.4、4.503 mg/kg[4-6]。毛涛等利用自制磷脂酶A2,将脱胶菜籽油含磷量降至10 mg/kg以下[7]。汪增乾等优化商品酶Lecitase ultra(属于PLA1)的工艺参数,将脱胶菜籽油含磷量降低到22.62 mg/kg,油脂得率提高约1%[8]。关于酶法脱胶技术对浓香菜籽油质量影响的研究则较少。万楚筠等将Lecitase ultra脱胶菜籽油与旧国标四级菜籽油的酸价、过氧化值、色值和脂肪酸组成等方面进行了比较,发现经过该磷脂酶脱胶后,菜籽油酸价和过氧化值显著上升,分别增加1.04 mg/g、3.60 mmol/kg,其他指标差异不显著[9];叶展等利用PLC酶对菜籽毛油脱胶后,脱胶油过氧化值优于水化脱胶油,皂化值、碘值、气味、滋味和透明度等无显著差异[10]。对浓香菜籽油风味影响的研究更多集中在不同菜籽品种、不同炒制工艺对风味的影响和对风味物质的鉴定方面[11-17],研究脱胶工艺对风味的影响则较少[18-19],酶法脱胶技术对浓香菜籽油风味的影响几乎没有研究。

酶法脱胶技术能否得到推广应用,不仅要关注其脱胶效果、经济收益等因素,也要综合考虑该技术对产品常规质量、储藏稳定性、风味等影响。作者选择了水解机理不同且已经商品化的磷脂酶A1、磷脂酶C及升级版混合酶,通过系统研究不同磷脂酶在浓香菜籽油脱胶中的应用,综合评估不同磷脂酶对浓香菜籽毛油脱胶效果、产品质量及稳定性、风味等多指标的影响,旨在为酶法脱胶技术在浓香菜籽油上的应用提供理论依据和数据支撑。

1 材料与方法

1.1 材料与试剂

浓香菜籽毛油(总磷(355.24±5.32)mg/kg、非水化磷(8.56±0.96)mg/kg、酸价(2.63±0.16)mg/g、过氧化值(0.86±0.07)mmol/kg)、一级精炼菜籽油:中粮营养健康研究院有限公司提供。

Purifine®PLA1、Purifine®PLC及Purifine®3G:帝斯曼(中国)有限公司产品;柠檬酸、氯化钠(均为分析纯):国药集团化学试剂有限公司产品。

1.2 仪器与设备

RCT Basic Package磁力搅拌器:德国IKA艾卡集团(中国)有限公司产品;L535-1低速离心机:湖南湘仪实验室仪器开发有限公司产品;BSA6202S电子分析天平:德国赛多利斯(中国)仪器公司产品;915 KF Ti-Touch精灵一代一体式卡尔费休滴定仪:瑞士Metrohm万通(中国)有限公司产品。

1.3 研究方法

1.3.1 脱胶方法传统水化脱胶(简称W):准确称取一定质量毛油于烧杯中,置于磁力搅拌器上,加入质量分数0.8%的NaCl溶液(质量分数10%),室温搅拌反应2 h。

Purifine®PLA1单酶脱胶(简称DA):准确称取一定质量毛油于烧杯中,置于磁力搅拌器上,加入质量分数0.04%的柠檬酸溶液(质量分数45%)、50 mg/kg Purifine®PLA1酶,将总水添加量补齐至0.8%(质量分数),室温反应2 h。

Purifine®PLC单酶脱胶(简称DC):准确称取一定质量毛油于烧杯中,置于磁力搅拌器上,加入200 mg/kg Purifine®PLC酶,将总水添加量补齐至0.8%(质量分数),室温反应2 h。

Purifine®3G单酶脱胶(简称3G),准确称取一定质量毛油于烧杯中,置于磁力搅拌器上,加入200 mg/kg Purifine®3G酶,将总水添加量补齐至0.8%(质量分数),室温反应2 h。

以上脱胶方法中,采用离心法分离的实验统一称量300 g毛油,采用自然沉降法分离的实验称量100 g毛油。

1.3.2 分离方法

1)离心法 方法参照文献[20]。

2)自然沉降法 100 g毛油反应结束后升温至80℃灭活10 min,转移至100 mL量筒中自然沉降,7 d后测量量筒下部油脚的体积V1,计算油脂得率,完成后转移上层油样,取少量测定水分含量,取样测定脱胶后的含磷量。

1.3.3 储藏期稳定性评价将脱胶油样品分装至300 mL样品瓶中,每瓶分装270 mL样品(约占样品瓶体积90%),充氮气后封口置于阴凉处货架上,定期检测样品的酸价和过氧化值。

1.3.4 浓香菜籽油的感官评价将通过离心分离法制得的4种脱胶油样品与一级精炼菜籽油按质量比3∶7混合,混匀后进行分装,充氮气后封口置于阴凉处货架上,14 d后开展感官评价实验。参照GB/T 12311—2012《感官分析方法 三点检验》进行三点检验感官评价实验,参照GB/T 12315—2008《感官分析 方法学 排序法》进行喜好度评价实验,感官评价小组共24名成员,均经过严格培训且具有丰富的感官评价经验。

1.3.5 油脂得率的计算

1)离心法 油脂得率的计算公式参照文献[20]。

2)自然沉降法

式中:L为油脂得率,%;V1为油脚的体积,mL;110指油水混合体系的总体积,以110 mL计。

1.3.6 非水化磷检测样品制备方法非水化磷检测样品制备方法参照文献[20]。

1.3.7 质量指标检测方法含磷量的测定参照GB/T 5537—2008《粮油检验 磷脂含量的测定》中的钼蓝比色法;酸价的测定参照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》;冷冻试验参照GB 35877—2018《粮油检验 动植物油脂冷冻试验》;加热试验参照GB/T 5531—2018《粮油检验植物油脂加热试验》;色值测定参照GB/T 22460—2008《动植物油脂 罗维朋色泽的测定》。

1.3.8 数据统计及分析采用Microsoft Excel 2019、SPSS 26.0软件对数据进行统计分析。

2 结果与分析

2.1 不同磷脂酶对浓香菜籽毛油脱胶后油脂得率的影响

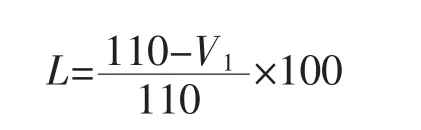

更高的油脂得率意味着具有更好的经济效益,这是酶法脱胶技术得到推广应用的重要因素之一。3种磷脂酶脱胶和传统水化脱胶后浓香菜籽油油脂得率的结果表明(见表1),在2种分离法中,3种磷脂酶脱胶油脂得率较传统水化脱胶均有显著提升(P<0.05)。其中Purifine®3G酶脱胶后油脂得率提升最多,离心法和沉降法分别为0.52%和5.77%;其次是Purifine®PLA1酶,得率分别提升0.47%和4.32%;最后是Purifine®PLC酶,得率分别提升0.31%和2.95%。该结果与浓香菜籽毛油的磷脂组成及3种酶制剂的功能密切相关。Purifine®3G酶是Purifine®PLC和PI-PLC与极少量PLA2酶的混合酶[21],可以将浓香菜籽毛油中的磷脂酰胆碱(phosphatidyl cholines,PC)、磷脂酰乙醇胺(phosphatidyl ethanolamines,PE)和磷脂酰肌醇(phosphatidyl inositols,PI)水解为甘油二酯及相应含磷基团,并适当水解部分甘油磷脂酸(phosphatidic acid,PA)为溶血磷脂酸和游离脂肪酸;该酶在保留磷脂水解生成甘油二酯的同时,也避免了磷脂乳化带走中性油导致的损失[21-24]。相比之下Purifine®PLC酶仅能水解PC和PE,缺少水解PI的功能。因此脱胶时,Purifine®3G酶较Purifine®PLC酶在油脂得率提升幅度上更为显著。Purifine®PLA1虽然可以有效水解油脂中常见的4种磷脂,但与Purifine®3G酶相比,其仅能减少磷脂夹带中性油的损失,无法增加甘油二酯的含量[21-24],而浓香菜籽毛油中一般PA较少,因此Purifine®3G较Purifine®PLA1酶脱胶油脂得率更高。至于Purifine®PLC酶得率低于Purifine®PLA1酶,则与浓香菜籽毛油磷脂组分的比例和含量密切相关,有待结合多批次菜籽毛油脱胶效果及磷脂组分进一步分析。

表1 不同磷脂酶脱胶对浓香菜籽油油脂得率的影响Table 1 Effects of different phospholipase degumming on the yield of fragrant rapeseed oil

2.2 不同磷脂酶脱胶对浓香菜籽油质量的影响

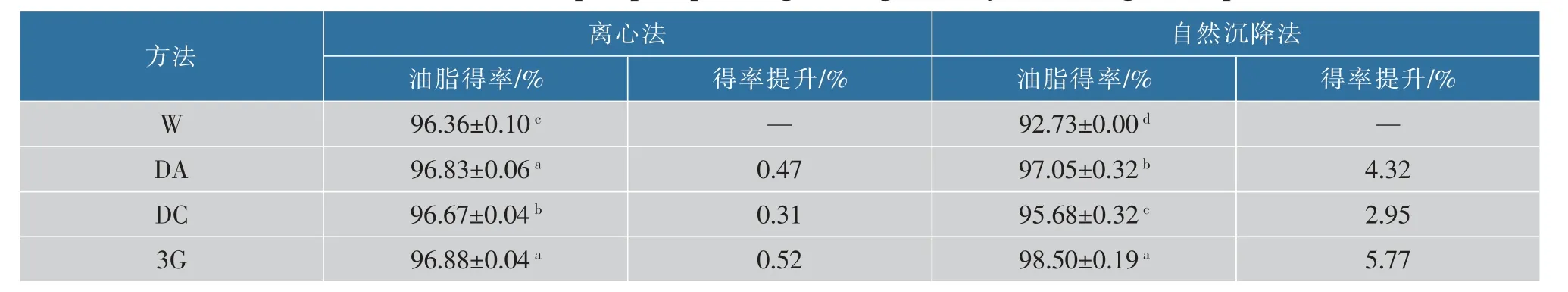

2.2.1 质量指标分析磷脂酶脱胶浓香菜籽油质量能否符合相关标准要求,是酶法脱胶技术在浓香菜籽油上应用的重要前提。3种磷脂酶脱胶油和传统法水化脱胶油的质量指标结果表明(见表2),该批次浓香菜籽油经3种磷脂酶脱胶后,在含磷量、酸价、过氧化值、色值、冷冻试验和加热试验等方面均符合新国标压榨二级菜籽油要求[25]。

在含磷量上,3种酶制剂均可以将含磷量控制在20 mg/kg以内,其中Purifine®PLC和Purifine®3G酶脱胶油含磷量较高,传统水化脱胶油含磷量居中,Purifine®PLA1酶脱胶油含磷量最低,为0.05 mg/kg。实际生产中,浓香菜籽毛油经传统水化脱胶后含磷量往往可降至30 mg/kg以下,也存在部分含磷量超过30 mg/kg的情况[4-5,9-10]。因此,针对非水化磷脂含量较低的浓香菜籽毛油,采用Purifine®3G和Purifine®PLC酶进行脱胶也可将含磷量控制到较低水平,符合新国标要求。

在酸价上,Purifine®PLC和Purifine®3G脱胶油的酸价与传统水化脱胶油无显著差异,Purifine®PLA1酶脱胶油的酸价虽然符合新国标要求,但较其他3种方法明显高出0.59 mg/g(P<0.01)。Purifine®PLC酶水解磷脂后不会产生游离脂肪酸,因此不会导致酸价上升;但Purifine®PLA1酶水解产物之一即为游离脂肪酸,因此Purifine®PLA1酶脱胶油的酸价较其他脱胶方法有显著上升[8,21]。叶展等的研究结果表明,磷脂酶C脱胶油的酸价较水化脱胶油无显著变化[10]。万楚筠等的研究结果也表明,经Lecitase ultra脱胶后,脱胶油的酸价显著上升,其上升幅度为0.28~1.04 mg/g,9组样品中6组样品酸价低于3.00 mg/g,3组超过3.00 mg/g[9]。该结果也预警了一个问题,即当浓香菜籽毛油的酸价较高时,再采用Purifine®PLA1酶脱胶,存在脱胶油酸价不符合要求的风险。因此,建议结合毛油的质量酌情使用Purifine®PLA1酶。

在过氧化值、色值、冷冻试验和加热试验方面,3种磷脂酶脱胶油与传统水化脱胶油几乎一致,均符合新国标压榨二级菜籽油要求。

表2 不同磷脂酶脱胶对浓香菜籽油质量指标的影响Table 2 Effect of different phospholipases degumming on the quality of fragrant rapeseed oil

2.2.2 储藏期间质量稳定性分析食用油在储藏期内质量的稳定性也是备受关注的问题。作者主要围绕酸价和过氧化值两个指标,对3种磷脂酶脱胶油和传统水化脱胶油在储藏期间变化情况进行了比较,以探究磷脂酶对脱胶油质量稳定性的影响(见图1)。结果表明,3种磷脂酶脱胶油与传统水化脱胶油在储藏期间的酸价和过氧化值均呈缓慢升高的趋势,该结果也与其他文献的报道相一致[26];同时,在同一时期内4种脱胶油的两指标差异不大。因此,3种磷脂酶对脱胶油的质量稳定性没有负面影响。

图1 不同磷脂酶脱胶对浓香菜籽油储藏质量稳定性的影响Fig.1 Effects of different phospholipases degumming on the stability of fragrant rapeseed oil quality during storage

2.3 不同磷脂酶脱胶对浓香菜籽油风味的影响

风味是浓香菜籽油的关键指标,《菜籽油感官评价团标》已经于2021年5月正式立项。磷脂酶脱胶对浓香菜籽油的风味是否存在不良影响,也决定了该技术是否适合推广应用。因此,作者围绕不同磷脂酶脱胶对浓香菜籽油风味的影响开展了研究。

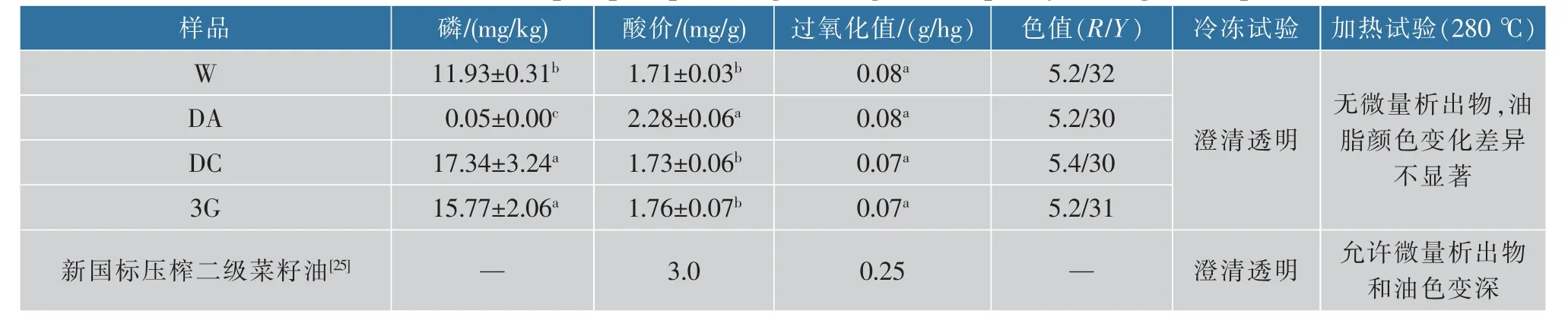

2.3.1 风味的三点检验感官评价将3种磷脂酶脱胶油分别与传统水化脱胶油进行三点检验实验,以分析不同磷脂酶对脱胶浓香菜籽油风味的影响。结果表明(见表3),新制备的3种磷脂酶脱胶油与传统水化脱胶油风味之间无显著差异,但在室温条件下存放14 d后,3种磷脂酶脱胶油样品的风味与传统水化脱胶油之间呈现显著差异(P<0.05)。苏晓霞等发现不同工段的菜籽油挥发性成分组成存在显著差异,即使是简单的传统水化脱胶前后的毛油与脱胶油,其与风味密切相关的吡嗪类化合物、硫甙降解产物、杂环类化合物及氧化挥发物(醛类、醇类、酮类、烯类等)种类及含量均发生显著变化[19]。该结果可能与传统水化脱胶工艺采用NaCl溶液有关。NaCl溶液是常见的电解质溶液,经过离心分离后,油脂中依旧存有少量NaCl溶液,电解质与浓香菜籽毛油经短时间接触,可能不会对风味产生明显影响,但经过长时间作用,便可能对风味物质产生影响,从而导致浓香菜籽油风味产生差异。因此,传统水化脱胶浓香菜籽油风味与以添加纯水或者低浓度柠檬酸溶液为主的磷脂酶脱胶浓香菜籽油呈现出差异。

表3 不同磷脂酶脱胶对浓香菜籽油风味的影响Table 3 Effects of different phospholipases degumming on the flavor of fragrant rapeseed oil

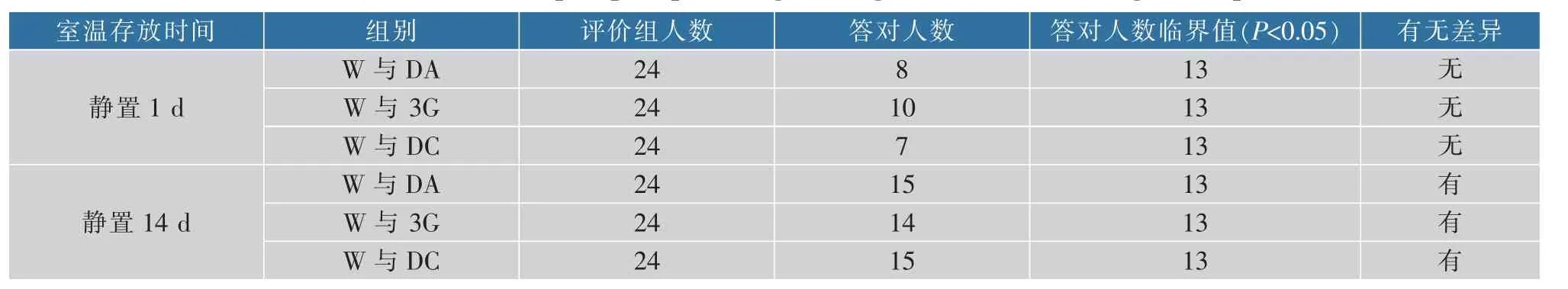

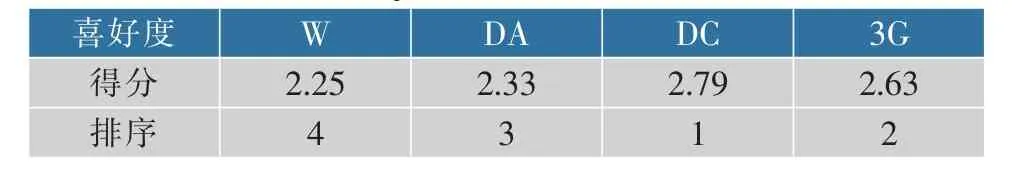

2.3.2 喜好度分析喜好度评价实验结果表明(见表4),3种磷脂酶脱胶浓香菜籽油的风味均优于传统水化脱胶浓香菜籽油,排序结果为DC>3G>DA>W。该结果也表明,酶法脱胶技术不会对浓香菜籽油的风味产生不良影响。

表4 不同磷脂酶脱胶与传统水化脱胶浓香菜籽油风味喜好度排序Table 4 Flavor preference sort of fragrant rapeseed oil degummed by different phospholipases and traditional hydration

3 结 语

酶法脱胶较传统法脱胶在油脂得率、产品质量和风味方面均具有显著优势。在油脂得率方面,酶法脱胶工艺显著优于传统水化脱胶工艺。在产品质量方面,不同种类的磷脂酶在磷脂脱除和脱胶油酸价上呈现出差异,Purifine®PLC酶及其升级版混合酶脱胶浓香菜籽油产品质量及储藏期稳定性与传统水化脱胶浓香菜籽油无显著差异,均符合相关标准要求;Purifine®PLA1酶脱胶浓香菜籽油含磷量显著低于传统水化脱胶浓香菜籽油,但酸价显著高于传统水化脱胶浓香菜籽油,其他指标无显著差异。在产品风味方面,静置14 d后的酶法脱胶浓香菜籽油与传统水化脱胶浓香菜籽油存在显著差异,且喜好度排序结果均优于传统水化脱胶浓香菜籽油。后续可进一步探讨酶法脱胶技术在浓香菜籽油加工中的应用,提升我国油脂绿色生产加工的技术水平。