铝镁机匣内间断式深孔数控高效加工技术

邓元山,刘宁,胡志星,郭皓邦,韦昌广

中国航发南方工业有限公司 湖南株洲 412002

1 序言

航空发动机机匣深孔加工因存在排屑难、直线度要求高及刀具难设计等问题,所以加工效率普遍较低[1]。某型航空发动机附件传动机匣深孔一直以来都靠钻、镗加工,需频繁退刀排屑,占加工时间的80%,在空走刀的同时还需要降低转速与进给速度,避免刀具将孔出口部位刮伤,这种加工方法不仅效率低,且孔的位置度、直线度难以保证,存在着零件报废的质量风险。如果零件报废,每件将损失10余万元,造成的经济损失较大,操作人员工作压力较大,迫切需要对这种加工技术进行改进和创新,否则难以适应企业的快速发展。本文通过工艺整合优化、刀具改进和加工技术方案的优化等方法,攻克间断式深孔数控加工的关键技术,在保证加工质量的同时大幅度提高了加工效率。

2 工艺难点分析

2.1 典型零件的加工要求

附件传动机匣加工间断式深孔的技术要求如图1所示。孔的深度为,长径比达到44∶1,该孔被中间181.7mm长的空心部分分割成两段,前半段孔的直径为,后半段孔的直径为,两段孔为同心孔,孔的表面粗糙度值Ra要求为1.6μm。

图1 某机匣间断式深孔技术要求

2.2 典型零件的加工难点

加工难点具体如下。

1)加工的2个孔为大长径比深孔,加工所需的刀具非常细长、刚性差,排屑困难,加工效率低。

图2 某机匣间断式深孔加工示意

2)间断式深孔加工如图2所示,空心间断处钻头定心困难,易钻偏。该孔需穿过两处筋板,加工后筋板壁厚仅为2.0~2.5mm,钻孔位置控制不好就会钻穿支板,导致零件报废,属于典型的难加工深孔类型之一。

3 深孔加工技术

3.1 原加工工艺方案

深孔加工原工艺方法(见图3)为:φ24m m埋钻(埋平孔的端面)→φ10mm中心钻(钻中心孔)→φ16mm钻头粗加工前半段孔→φ19mm镗刀镗正孔口处做引导→φ19mm平底埋钻(加工φ19mm孔径部分,同时埋平间断处φ18mm的孔端面)→φ18mm长钻头慢速加工此深孔→φ18mm埋钻精修φ18mm孔。

图3 间断式深孔加工原工艺方法示意

3.2 加工方法存在的问题

1)刀具多,工步多,以及刀具切削参数低。该孔加工时间长达150min,效率非常低,间断式深孔刀具加工数据统计见表1。

表1 间断式深孔刀具加工数据

2)孔超差损失大。麻花钻定心差、排屑难,钻孔精度低、容易钻偏,质量不稳定,1年损失近30万元。

4 铝镁机匣间断式深孔加工新方案

4.1 加工新方案

设计新的深孔加工方案如图4所示。

(1)改变引导孔加工方法 将埋端面、加工中心孔、粗钻和镗孔这4个工步改为三刃钻1步加工。利用三刃钻定心好的特点且孔位精度可达到0.03~0.1mm,可实现原工艺方法中4把刀的加工效果,且比原工艺方法效率提高了7倍。

(2)改进深孔加工钻头 使用φ18mm枪钻代替φ18mm长麻花钻。枪钻具有较强的优势,其刚性好,转速可以达到3000r/min,刀具带内冷、易排屑,加工时不反复循环退刀,以及切削线速度高等,可使加工速度提升10倍以上,同时也可提高孔的位置精度及表面质量。

图4 设计的新加工方案

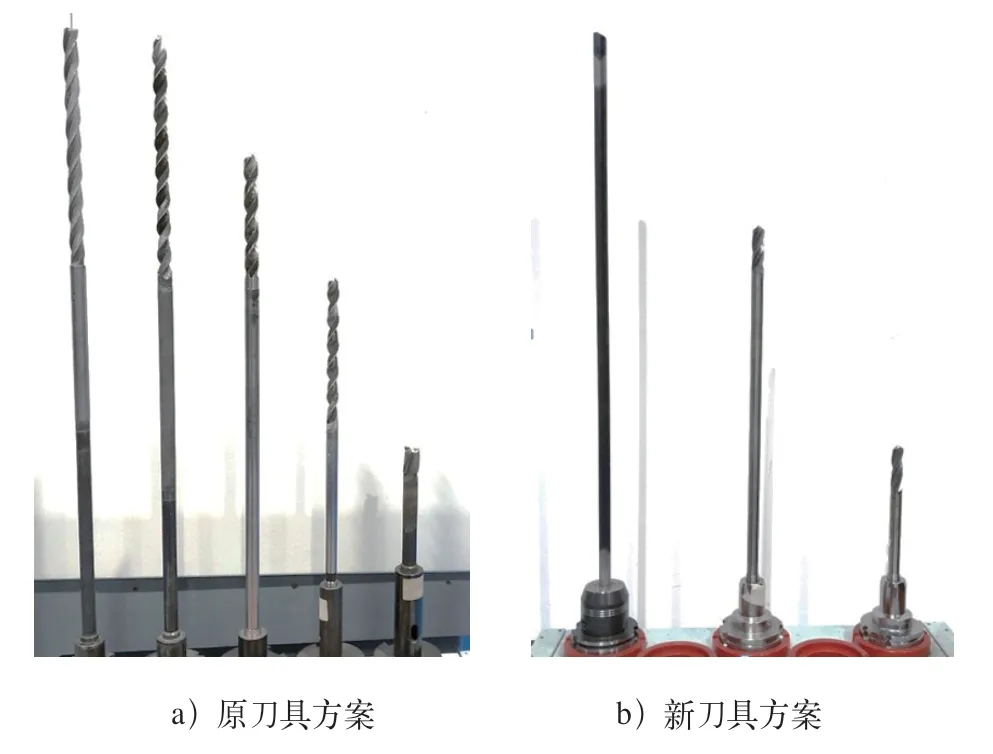

(3)减少加工刀具 将原来7把刀加工缩减至3把刀完成。分别采用长200mm、410mm两把φ18mm三刃引导钻加工引导孔,使用φ18mm枪钻加工间断孔。改进前后刀具方案对比如图5所示。

(4)更换加工设备 原加工设备为无内冷也无外冷的卧式四轴加工中心,因冷却和排屑效果差而制约切削参数的选取。改进后选用带有高压中心内冷的五轴龙门加工中心,冷却、润滑与排屑效果好,为高速加工奠定了基础。

图5 改进前后刀具方案对比

4.2 枪钻与引导钻的匹配要求及引导孔加工深度

对于较大长径比的深孔加工,使用枪钻时需要配精度合适的引导钻[2]。对于使用的φ18mm枪钻,自身精度应控制在±0.01mm,引导钻孔径公差也应控制在±0.008mm。除了制造精度外,枪钻与引导钻之间的间隙值也非常重要,因为间隙过大,则引导孔就失去了准确引导的作用。根据加工试验,引导孔与枪钻的配合间隙应控制在0.01~0.02mm。

引导钻一般切削刃较短、刚性好,但钻孔的深度较浅。为了使引导孔能够保证枪钻加工不偏,起到最佳的引导效果,参照普通钻床加工深孔时使用的钻套长度进行加工试验,试验得出:引导孔的深度应为枪钻直径的2.5~3倍,如加工φ18mm深孔,引导孔深度为54mm较合适。

4.3 程序编制

仅依靠上述加工方案无法实现孔的加工,还需要将方案转换成机器识别的语言,即进行数控程序编制。编制程序需要全面考虑,如刀具的安装、刀具的加工顺序、刀具的走刀路径、切削参数及是否干涉等[3],既要保证加工质量,也要提高加工效率、增加刀具寿命且安全易操作。

(1)枪钻加工程序要点 枪钻加工指令选择CYCLE83[4],但在执行CYCLE83前还应使枪钻平稳准确地进入到引导孔中。首先使用S50低转速、F200慢进给执行G01指令,进入已经加工好的引导孔,进入的深度为48mm,然后起动内冷,准备再执行CYCLE83。CYCLE83中的转速提升至S600,进给速度为F90,且需将CYCLE83指令首次钻削深度设为1倍径,即18mm,首次进给率设为50%,即F45;加工时,采用断屑方式,回退距离设为0,加工到指定深度后,快速回到引导孔深度位置,转速降至S50,循环指令结束,再使用G01指令,设进给速度为F3000快速退出。

枪钻首次钻深设为18m m,且进给速度下降50%,目的是平稳地加工引导钻钻后的钻尖,在引导孔的“约束”下,达到定心的作用。枪钻在钻的过程中并不是一钻到底,而是变速地钻每一段深度,进给速度从F90→F0→F90,目的是很好地进行断屑,同时留有时间将切断的切屑排出深孔外,可释放枪钻的加工应力,提高刀具的使用寿命。

(2)长引导钻加工时的注意事项 采用S600、F360的快速扩孔方式,穿过第一层已加工孔,其目的是:修正孔位和已加工孔与引导钻的配合间隙,防止引导钻卡滞憋断。

(3)切削液的控制要求 加工时一定要注意检查切削液的压力与流量,内冷压力一般为2~5MPa。要确保切削液清洁、干净、无变质,切削液箱上液位指示器显示液位应在正常范围内[5],加工中注意观察冷却是否正常,否则会发生卡滞断刀现象,导致零件报废。

5 结束语

利用具有成熟技术的枪钻,搭配合适的引导钻,摸索出最佳的引导孔加工尺寸,并通过合理设计数控程序,创新了某航空发动机铝镁机匣内间断式深孔加工的解决方案,解决了加工稳定性与加工效率问题。其中的关键技术点在于枪钻与引导孔的配合间隙及引导孔加工深度的正确选择;还要注意数控加工程序编制的关键点和细节,从而提高刀具的使用寿命。

利用新方法对机匣进行加工试验验证,孔的直线度由原来的0.2~0.4mm,提高到0.05~0.1mm;表面粗糙度值Ra由3.2μm降低至1.6μm;原来加工时间150min,现在减少至18min,效率提高7倍。整个加工过程轻快、平稳,无异响,零件质量和效率都有很大提升。该技术已在我公司铝镁机匣加工中得到全面推广应用。