电解槽阴极温度在线检测研究

谭善伟,郭福宝,黄若愚,路 辉,敖 宇,杨运川

(1.贵阳铝镁设计研究院有限公司,贵州 贵阳 550081;2.山西兆丰铝电有限责任公司,山西 阳泉 045209)

随着铝电解槽的越来越大型化,其发生破损、漏炉的风险也随之增大[1],而通过监测铝电解阴极温度能对槽破损、漏炉以及整个槽热平衡稳定性进行预测预判[2-3]。因此,如何可靠、稳定、经济、易操作地实现铝电解槽阴极温度的实时监测,一直是行业重点研究方向之一。由于受高温、强磁、腐蚀及狭窄空间的影响,在现阶段电解槽漏槽预判检测技术中,电解槽阴极温度在线检测一直未突破高精度、高可靠性、低成本、易使用的瓶颈。目前,铝电解企业仍在执行着人盯、人测、人防的措施,人工劳动强度大且有安全风险,测量不精准,也存在漏检、误检的可能性。而且,提高生产自动化,降低劳动强度,加快铝电解行业的数字化转型,建设铝电解智能工厂,铝电解槽阴极温度在线检测技术的研究也是不可或缺的一环。

本文基于此研究目的,分别进行了传统热电偶传感器检测和新型分布式光纤测温的工业试验,并将其监测结果与人工红外温枪测温进行对比,最后根据材料成本、安装、系统运行,以及电解槽停槽后的二次安装等过程进行多角度分析,确定了更适用于工业推广的电解槽温度在线检测技术。

1 电解槽测温现状分析

目前国内外已有很多针对电解槽温度检测的相关研究文献,根据检测原理主要分为接触式热电偶模式和非接触式红外测温模式[4]。就热电偶传感器而言,由于其输出为电信号,在电解槽强磁的环境下难以长期稳定工作。红外测温模式则是通过非固定周期对电解槽散热孔、端面、钢棒、槽底部巡检的方式进行人工测量。这种检测方式存在时间上不连续、人为操作影响大以及红外温枪测量精准度不一致等问题,同时还面临着自动化程度低、工作强度大等问题[5]。

现阶段电解槽测温以工区为单位,工人通过手持红外线测温仪对电解槽端面、散热孔、钢棒、槽底依次测量并进行纸质文件记录[6]。尤其针对重点槽、异常槽,工人会加强巡检次数,对温度过高的点位采取风管吹风的方式降温。这种人工测温方式有很多弊端:①工作量巨大,一个年产约30万吨的350 kA系列有288台电解槽;②测量结果不准确,很大程度上受测温位置以及手晃动的影响,人为因素影响大,甚至可能出现由于工人疲劳而疏忽个别点位测量的情况;③人工记录易导致数据的丢失,后期槽控数据的分析不易查找等[7]。

由于铝电解强磁、高温、粉尘的现场环境以及电解槽阴极钢棒、散热孔所处的空间狭窄等因素,目前铝电解行业中并没有电解槽温度在线检测的工程化应用,无论是热电偶还是红外测温检测方式都仅停留在工业试验阶段。根据笔者在多家铝厂的调研,简单、可靠以及测温材料可重复利用的安装方式是电解槽温度检测能否工业化推广的关键[8]。

2 电解槽测温过程实验

2.1 热电偶测温系统设计

(1)测温原理

在铝电解槽温度检测试验中,依据热电偶的工作原理分别设置热端和冷端[9]:热端连接检测位置(散热孔、阴极钢棒等),冷端为参考端直接和测量仪表相连。当冷端和热端有温差时,测量仪表根据热电势换算即可显示热端温度。如式(1)所示[10]:

EAB(T,T0)=EAB(T,0)-EAB(T0,0)

(1)

式中:EAB(T,T0)——热电势,mV;

EAB(T,0)——温度为T时的接触电势,℃;

EAB(T0,0)——温度为T0 时的接触电势,mV。

温度检测系统由检测单元、温度转换单元、无线发射单元、无线接收单元和监控软件等组成。检测单元将采集到的信号传送至温度转换单元,温度转换单元将温度模拟量转换为数字信号,并通过无线发射单元传送到无线接收单元,再经过RS485通讯传送至服务器[11]。

热电偶测温的优势:

①测量温度高。根据试验,电解槽散热孔最高温度可达400℃,现有的检测仪器在此高温下无法长期正常工作。K型热电偶的测量温度为-50~+1600℃,不受此环境的影响。②结构简单,不易折断。热电偶外套有保护管,在安装过程中操作方便[12]。

(2)试验过程

在某铝厂350 kA电解槽上开展试验,其阴极钢棒以及散热孔的温度范围大概在150~450℃之间,测温元件采用K型热电偶满足温度范围[13]。由于铝电解生产现场粉尘以及换极过程中从槽上部掉落的电解质和覆盖料过多,在安装热电偶之前需把检测点清扫干净,以免测量不准确;现场安装测温点144个,其中钢棒测温点96个,散热孔测温点48个。每个温度转换模块可接入8路温度信号,两个钢棒和一个散热孔接入1路温度信号,一台槽需要8个温度转换模块[14]。

在监测全部阴极钢棒的情形下,检测单元集中、数量大、安装后固定运行时间长,移动性能要求低,因此采用了信号串行发送、统一转换的工作模式。在电解槽底部安装小型转换发射柜,将所测信号统一接入转换发射柜,再发送到无线接收单元。

针对温度采集点散热孔和钢棒特殊现场环境,分别设计了散热孔和钢棒测温安装夹具。现场安装示意图如图1、图2和图3所示。

图1 散热孔检测安装

图2 钢棒检测安装

图3 整体安装示意图

(3)试验结果

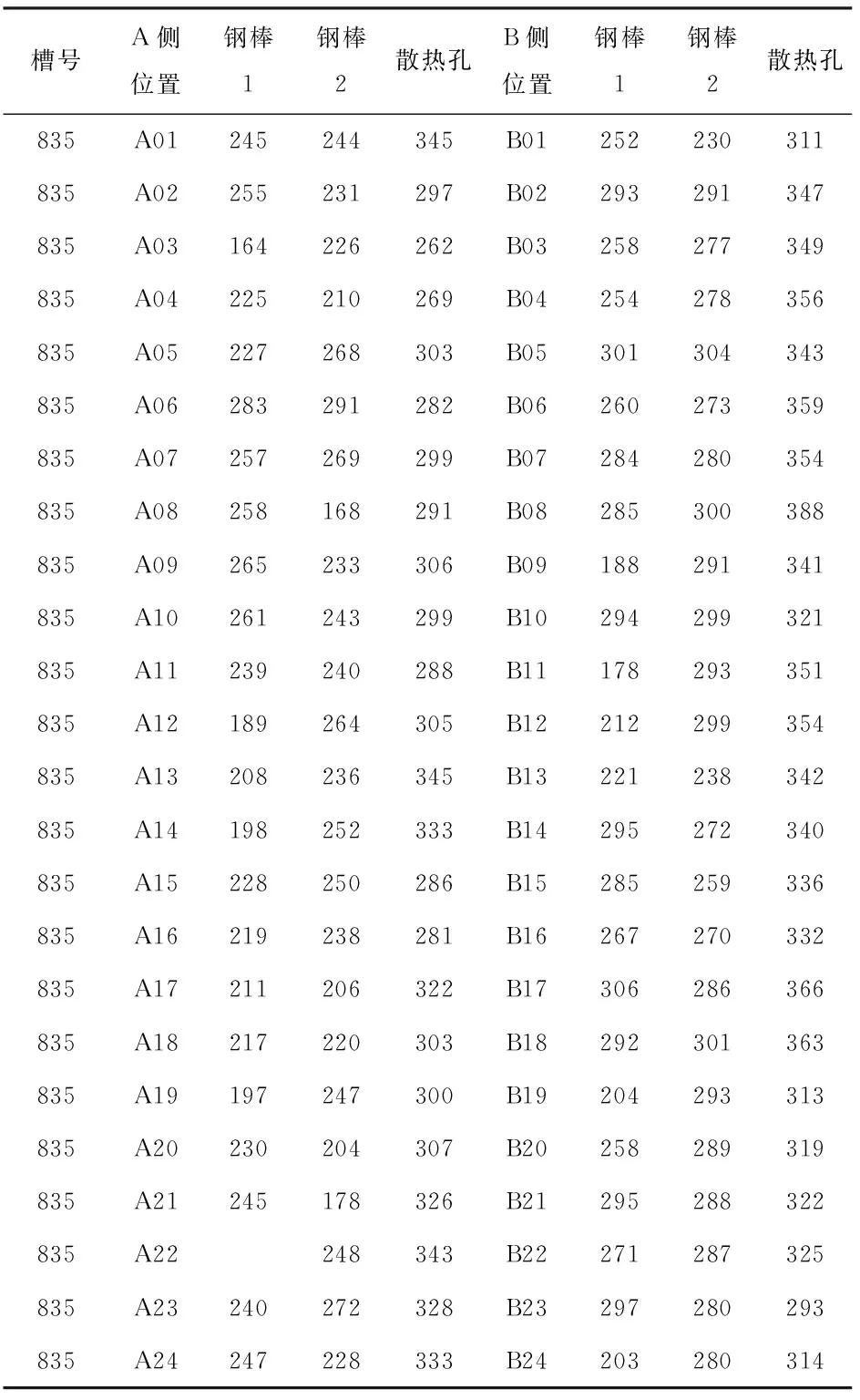

通过现场安装、调试运行,该系统实现了电解槽阴极钢棒温度和散热孔温度的实时检测、历史曲线显示、报表统计和数据异常报警等功能。该试验槽由于有一组阴极钢棒位于穿槽母线处,安装不方便,故共安装测温点143个,其中阴极钢棒测温点95个,散热孔测温点48个。具体采集数据及单点历史曲线图如下表1和图4所示:

表1 热电偶测温温度表

图4 单点历史曲线图

2.2 分布式光纤测温系统设计

(1)测温原理

分布式光纤测温基于拉曼散射原理,利用其对温度感应灵敏且容易和入射光分开的特点进行测温[15]。依靠光时域反射,光源向光纤发射一束激光脉冲,脉冲在行进过程中和四周光纤不断碰撞,生出的散射光返到入射端。经过计算推测出发射光和反射光的时间差,从而定位光纤中发出反射光的精准位置[16]。计算公式如式( 2) 。

(2)

式中:c——光在真空中的传播速度,m/s;

n——光纤的折射率;

t——入射光经散射后返回到光纤入射端所需时间,s。

针对电解铝强磁、高温环境,贵阳铝镁设计研究院有限公司开发了铝电解槽分布式光纤测温系统,主要由激光器、光电转换模块、DSP数字信号处理模块、高速采集模数转化模块和测温软件组成。研发出交叉测温光缆、复杂环境下的测温算法。通过将分布式光纤测温系统部署到电解槽上,可及时预测电解槽的漏槽风险,防止漏槽事故发生。

分布式光纤测温主要优势:

①可长距离连续监测。一个工区一般有30多台电解槽串联在一起,光纤可以连续布线的方式安装,损耗低,可实现多槽、多点的实时监测。②抗电磁干扰性强。鉴于电解车间的强磁场,很多检测技术无法使用,而光纤由石英材料组成,具有电绝缘性,完全不受电磁场的干扰。③经济耐用。光纤材料具有耐水、不腐蚀以及长达30年寿命的特性,同时结合材料本身以及后期维护成本低,可减少整个项目的实施成本,工业推广的可能性大。

(2)试验过程

考虑到电解槽强磁高温以及阴极钢棒温度采集点的特殊位置,简便、合理的安装方式是光纤测温系统能否实现的重要一环。

本试验同样在350 kA系列的另一台电解槽开展。在系统方案设计中,考虑到换极操作时,电解质和覆盖料可能从格栅板掉落而造成光纤损伤,光纤一旦损坏,由于无法在强磁环境下进行光纤熔接作业,导致一次投入和维护成本大幅提高。鉴于此,将测温光纤进行分段制作,每段光纤可同时监测四根阴极钢棒,即8个测温点。每段光纤之间通过法兰连接,便于将受损的测温光纤进行更换,保证系统的正常工作。

在每个测温点安装过程中,首先将高温隔热棉和测温光纤卷曲放置于测温托盘,并用高温胶带进行固定,其测温光纤进线端从测温传感器进线孔引进,而测温光纤出线端则从测温光纤出线孔引出。使用G形夹主体结构将测温光纤悬挂至电解槽阴极钢棒。然后利用行程螺栓转动杆转动行程控制螺栓,并利用G形夹行程导向结构控制螺栓的方向,使得测温托盘与电解槽钢棒下表面可靠接触。图5、6所示为本次试验的现场安装效果。

图5 组与组之间连接接线图

(3)试验结果

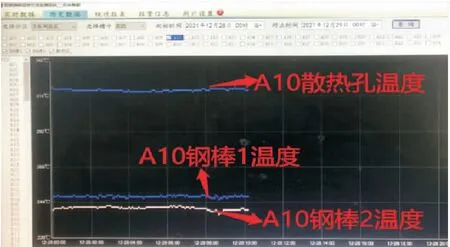

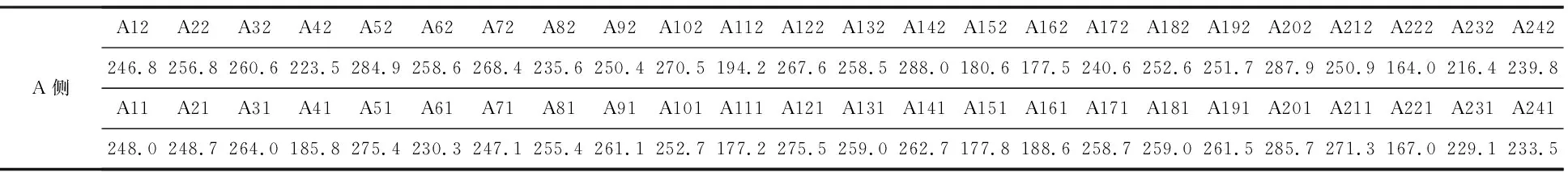

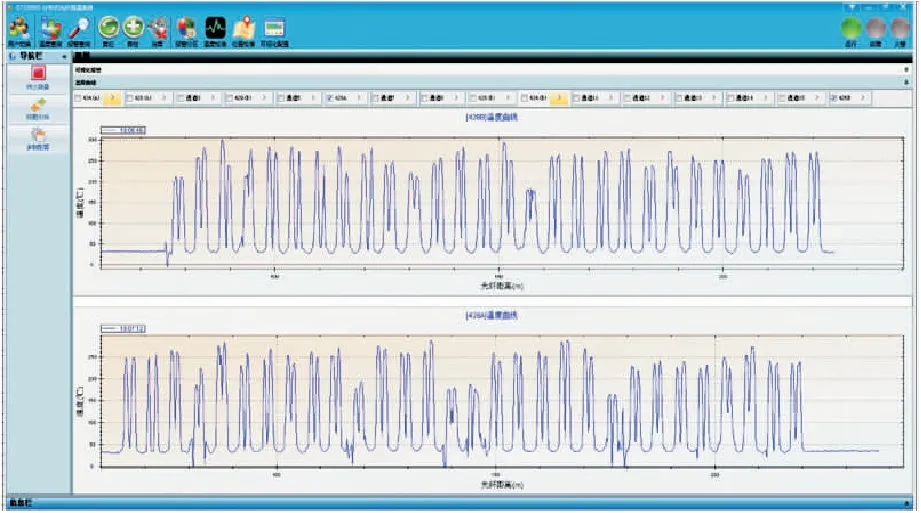

通过现场安装、调试运行,系统可实时展现该槽24组阴极钢棒的温度实时数据、历史曲线和超限报警。如表2、图7所示。

图6 光纤测温安装图

表2 24组阴极钢棒的温度实时数据 ℃

图7 分布式光纤测温曲线图

3 热电偶测温和光纤测温对比分析

本文利用热电偶测温、分布式光纤测温和手持红外枪测温的温度数据从绝对误差、相对误差两个方面进行了分析计算。

(1) 绝对误差

绝对误差是测量值与真实值之差的绝对值,反馈了测量值与真值偏离的大小。

△=|Mo-Mr|

(3)

式中:Mo——测量值,℃;

Mr——实际值,℃。

(2) 相对误差(MRE)

相对误差反馈了观量值与真值的偏离程度。通常以百分数表示。

(4)

式中:△——绝对误差,℃;

Mr——实际值,℃。

综上,本文利用图8中数据,图中三条线分别是热电偶测温、分布式光纤测温和手持红外枪测温方式的检测数据,并结合公式(3)、公式(4)分别计算了某厂350 kA铝电解槽对应钢棒温度绝对误差、相对误差,如图8所示。

由图8可知,温枪与热电偶最大绝对误差为30℃,温枪与光纤最大绝对误差为22℃,温枪与光纤最大相对误差、温枪与热电偶最大相对误差均趋于0。

图8 三种不同测温方式钢棒温度的对比

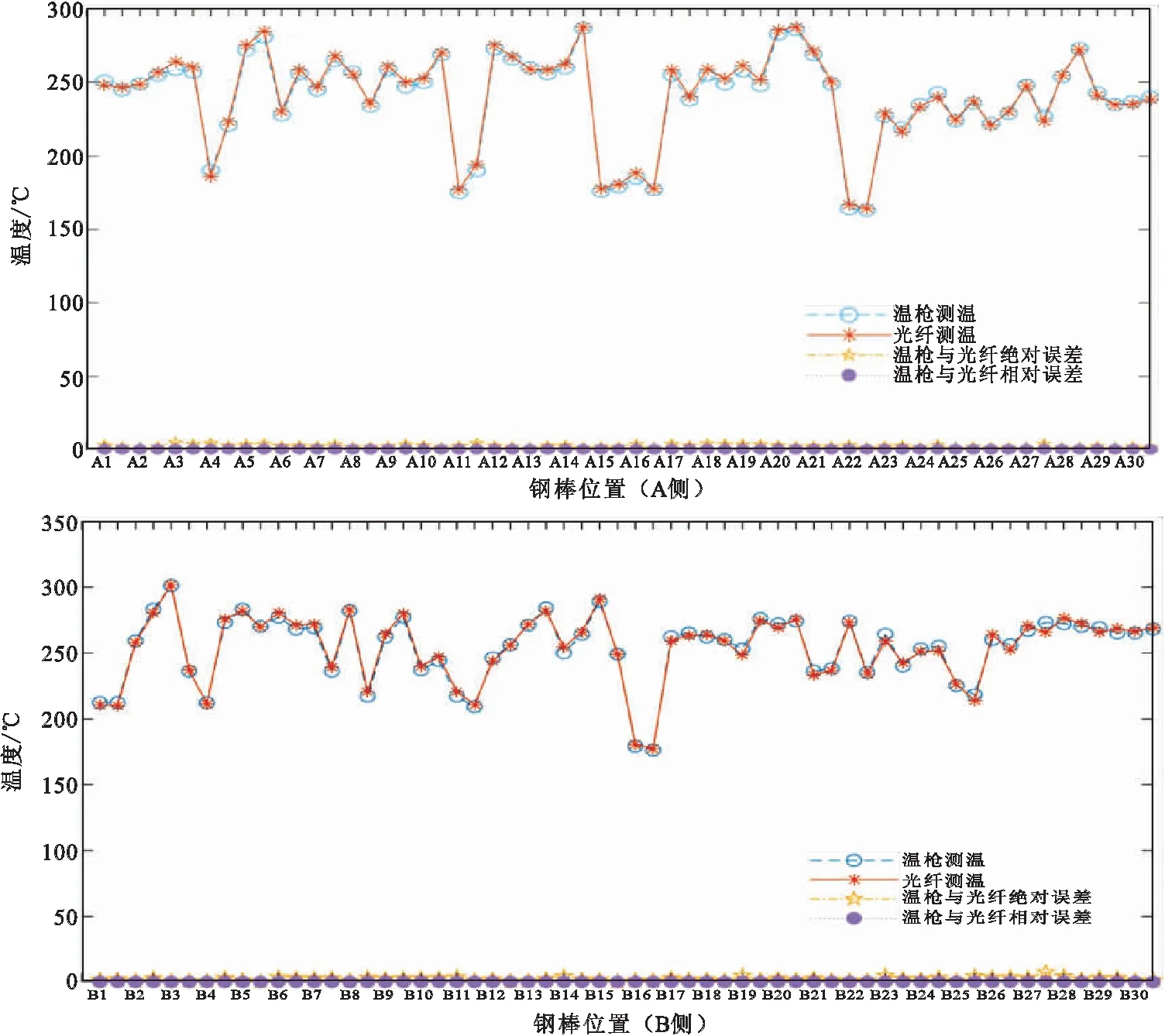

为进一步分析分布式光纤测温方式的可靠性,试验选取了350 kA系类另外一台电解槽,将红外温枪检测方式和分布式光纤测温方式所采集到的电解槽A、B两侧的数据分别进行对比,计算出温枪与光纤的绝对误差和相对误差,如图9所示。

图9 光纤测温与温枪测温钢棒温度的对比A侧和B侧

由图9可知,温枪与光纤最大绝对误差、温枪与光纤最大相对误差均趋于0。

结合图8和图9可知,无论是热电偶测温还是光纤测温,我们以红外测温枪测温的检测数据为基准,光纤测温数据精确度、稳定性更高。如再进一步结合两种测温方式安装的便捷性、材料成本的经济性进行综合分析,光纤测温方式更具备工业推广价值。

4 结 论

本文从热电偶测温和光纤测温两种测温原理出发,设计了两种测温方式的工业试验。试验发现两种方案均可实现电解槽温度在线检测的目的,相对于传统红外测温枪测温,测量误差均较小。

从经济性和安装便利性等方面分析发现,采用热电偶进行温度在线监测的测点多,成本大,后期维护成本高,而分布式光纤测温则易于安装维护,抗电磁干扰,数据可靠,成本低,定位准确,具备更好的工业推广价值。