外圆纵向磨削工艺对18CrNiMo7–6钢表面完整性的影响*

朱浩阳,郜 伟,张银霞,王子乐,王 栋

(郑州大学 机械与动力工程学院,抗疲劳制造技术河南省工程实验室,郑州 450001)

18CrNiMo7–6 是一种性能优越的渗碳淬硬钢,其表面硬度高、耐磨性好,芯部韧性好,其作为齿轮材料被广泛应用于重型汽车、矿山机械等高速重载领域[1-2]。而外圆纵向磨削工艺具有加工表面质量好、加工精度高、自锐性好等优点,常作为终加工工序应用[3]。但用其对齿轮材料进行磨削加工时,工件近表面层容易产生残余拉应力,从而出现硬度降低、工件变形、表面产生裂纹等现象,会严重削弱零件的抗疲劳性能[4]。而工件的表面粗糙度、残余应力、硬度及金相组织等是衡量其加工表面完整性的重要指标[5-6]。

MAMALIS 等[7]研究了淬硬钢的CBN 砂轮外圆磨削,指出磨削工艺参数和砂轮的锋利性均会影响其表面完整性。朱大虎[8]进行了TC4 钛合金高速外圆磨削对工件表面粗糙度和残余应力的影响研究,指出磨削速比对工件表面粗糙度影响较大,随着砂轮线速度的增加,工件的轴向和切向残余应力呈现上升趋势。ICHIDA等[9]研究了加工表面在超高速(砂轮线速度>200 m/s)磨削下的磨削机理,证明材料表面粗糙度随砂轮线速度的增大而得到改善。王栋等[10]用树脂CBN 砂轮在万能工具磨床上进行18CrNiMo7–6 钢的外圆纵向磨削,得到了其加工硬化层和残余压应力层,材料的抗疲劳性能得到提升。杨鑫等[11]指出采用陶瓷CBN 砂轮的高速外圆磨削工艺,可以在18CrNiMo7–6 钢工件表层引入残余压应力,工艺参数对应力层深度与应力值的影响有较大差异。张银霞等[12]分别使用烧结、电镀金刚石滚轮和单颗粒金刚石笔修整刚玉砂轮,采用单因素试验探究了不同修整参数对18CrNiMo7–6 钢外圆横向磨削工件残余应力的影响,结果表明:在相同的修整参数和磨削状况下,使用电镀金刚石滚轮修整时的砂轮的磨削表面残余压应力值大于使用烧结金刚石滚轮修整时的。李国发等[13]研究了外圆纵向磨削表面粗糙度的预测模型,实验和仿真结果表明:基于进化计算的BP 神经网络可以克服单纯使用BP 神经网络易陷入局部极小值等问题,模型预测精度较高。

目前,有关18CrNiMo7–6 钢的高速磨削及外圆横向磨削的研究较多[11-12,14],而有关18CrNiMo7–6 钢的外圆纵向磨削加工表面完整性的研究较少。因此,基于刚玉砂轮采用单因素试验,探究工件转速nw、磨削深度ap和纵向进给速度vf等工艺参数对工件外圆纵向磨削加工表面粗糙度和表层残余应力的影响规律。

1 试验材料与方案

1.1 试验材料及试样

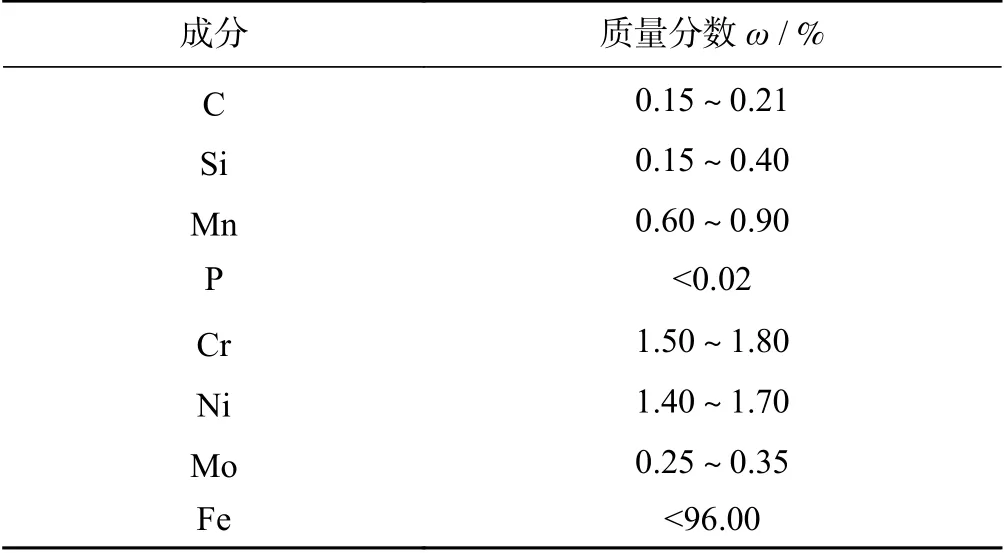

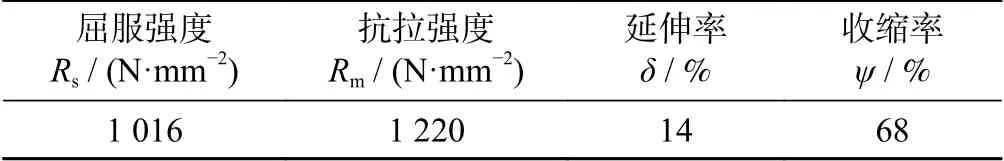

试验材料为18CrNiMo7–6 合金钢,其毛坯材料为锻件,对毛坯依次进行线切割、粗车和精车加工,然后进行渗碳淬火处理,得到渗碳层深度为1.3~1.6 mm、表面硬度为62.8 HRC 的18CrNiMo7–6 合金钢试样,如图1所示,其化学成分和力学性能如表1 和表2所示。将18CrNiMo7–6 合金钢试样进行去氧化皮处理,得到直径为25 mm、长为165 mm 的待磨削试样。

图1 热处理后试样Fig.1 Sample after heat treatment

表1 18CrNiMo7–6 材料化学成分组成Tab.1 Chemical composition of 18CrNiMo7–6 material

表2 18CrNiMo7–6 钢力学性能Tab.2 Mechanical properties of 18CrNiMo7–6 steel

1.2 试验设备及条件

外圆纵向磨削试验在上海机床厂生产的MKE1620A数控端面外圆磨床上进行,该机床砂轮主轴固定转速为1 488 r/min,使用的砂轮为PA60L5V35 铬刚玉砂轮,铬刚玉粒度尺寸为250 μm,砂轮外径为410 mm,孔径为203 mm,宽度为30 mm,线速度为32 m/s,加工方式为湿式磨削。

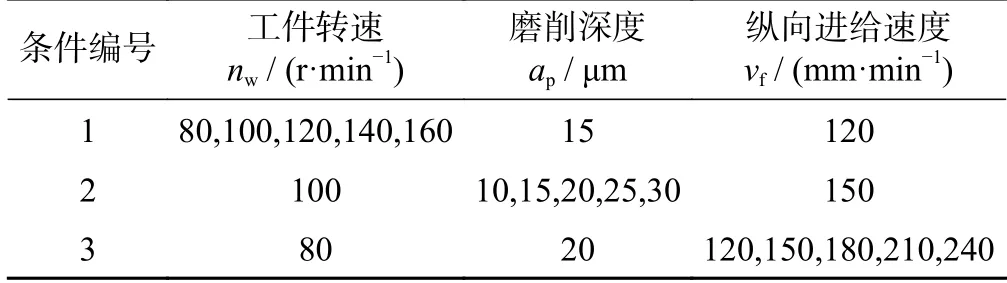

试验选取nw,ap和vf开展单因素试验,工艺参数设置如表3所示。

表3 外圆磨削试验单因素试验参数Tab.3 Single factor test parameters of cylindrical grinding test

1.3 表面完整性检测

用NPFLEX 三维表面形貌测量系统(Bruker Nano Inc)检测加工后工件表面形貌和表面粗糙度,操作模式为垂直扫描,物镜放大2.5 倍,目镜放大1.0 倍,每组试样测量3 个点取平均值。

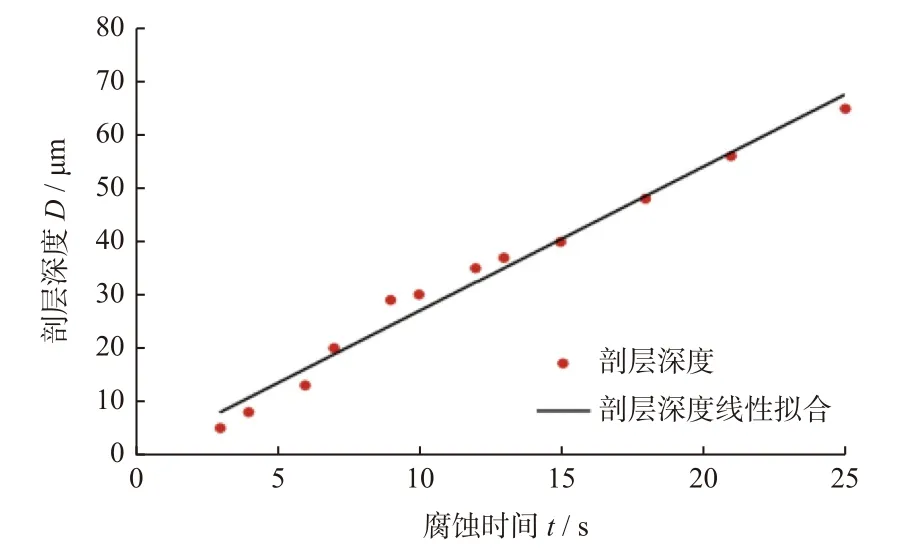

用高速X 射线残余应力分析仪(LXRD,Proto,Canada)检测工件轴向和切向残余应力,扫描方式为固定Ψ角法,选用Cr 靶和马氏体{211}衍射晶面,每组试样检测3 个点取平均值。为了得到沿深度方向的残余应力,使用Proto 8 818−V3 电解抛光机进行剖层[11],表面剖层深度与腐蚀时间的关系如图2所示,当腐蚀电压为20 V 的情况下,剖层深度与腐蚀时间呈线性关系。

图2 剖层深度与腐蚀时间关系Fig.2 Relationship between profile depth and corrosion time

2 结果与讨论

2.1 工艺参数对表面粗糙度的影响

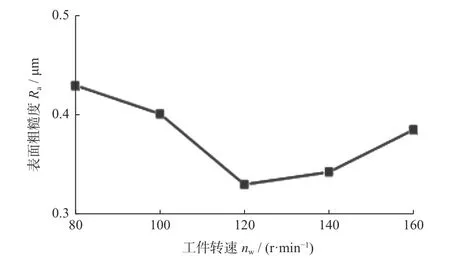

图3 为表3 中1 号条件下工件表面粗糙度Ra随nw的变化规律。从图3 可以看出:随着nw的增大,表面粗糙度Ra先减小,当nw为120 r/min 时,Ra达到最小值;之后随着nw的增大,表面粗糙度Ra增大。这是因为磨削试验为逆磨,在砂轮转速不变的情况下,nw的提高使最大未变形磨屑厚度降低,单颗磨粒的切深减小,磨屑减薄,单颗磨粒的磨痕深度减小,所以Ra值有所减小;但nw的增大也会增加单位时间内的有效磨粒数,当达到一定值后,磨粒与工件表面接触时会有更多的磨粒留下磨削轨迹;此外,nw的增大使得磨粒的磨削力增大,磨削时工件表面磨痕增大,因此,工件表面粗糙度Ra会随nw的增大而增大。

图3 工件转速对工件表面粗糙度的影响Fig.3 Effect of workpiece speed on surface roughness

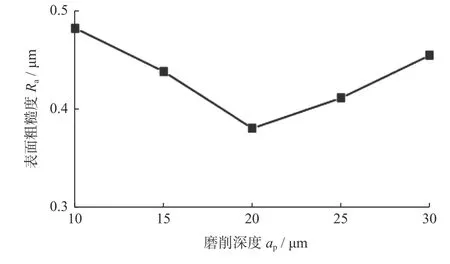

图4 为当nw为100 r/min、vf为150 mm/min 时(表3 中条件2),磨削深度ap对表面粗糙度Ra的影响规律。从图4 中可看到,随着ap的增大,Ra先减小后增大。因为在ap较小时,砂轮与工件的接触弧长较小,磨削中的产热较少,磨削接触区温度较低,工件的软化程度较轻,以脆性去除方式为主,因此,初期表面粗糙度Ra较大。随着ap的增大,砂轮与工件的接触弧长增大,磨削区热量增多,使得工件塑性方式去除的程度增加,表面粗糙度Ra会随着ap的增大而减小。但伴随着ap的进一步增大,单个颗粒的未变形磨屑厚度变大,磨削力也随之增大,工件表面磨削沟痕增大,从而使Ra增大。

图4 磨削深度对工件表面粗糙度的影响Fig.4 Effect of grinding depth on surface roughness

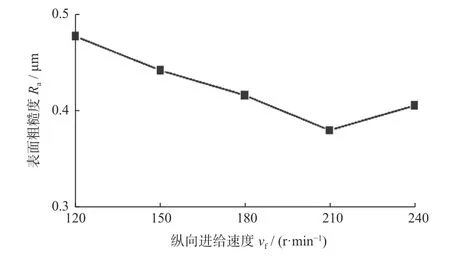

图5 为当nw为80 r/min,ap为20 μm 时(表3 中条件3),纵向进给速度vf对表面粗糙度Ra的影响规律。从图5 中可看出:vf在低于210 mm/min 时,表面粗糙度Ra随vf的增大而减小。这是因为vf的增大,磨削区域温度会显著升高,工件软化作用明显,塑性去除增多,导致表面粗糙度Ra减小。随着vf进一步的增大,实际作用在工件单位面积上的磨粒减少,单颗粒未变形磨屑厚度增大,使得表面粗糙度Ra又增大。

图5 纵向进给速度对表面粗糙度的影响Fig.5 Effect of longitudinal feed speed on surface roughness

2.2 工艺参数对表层残余应力的影响

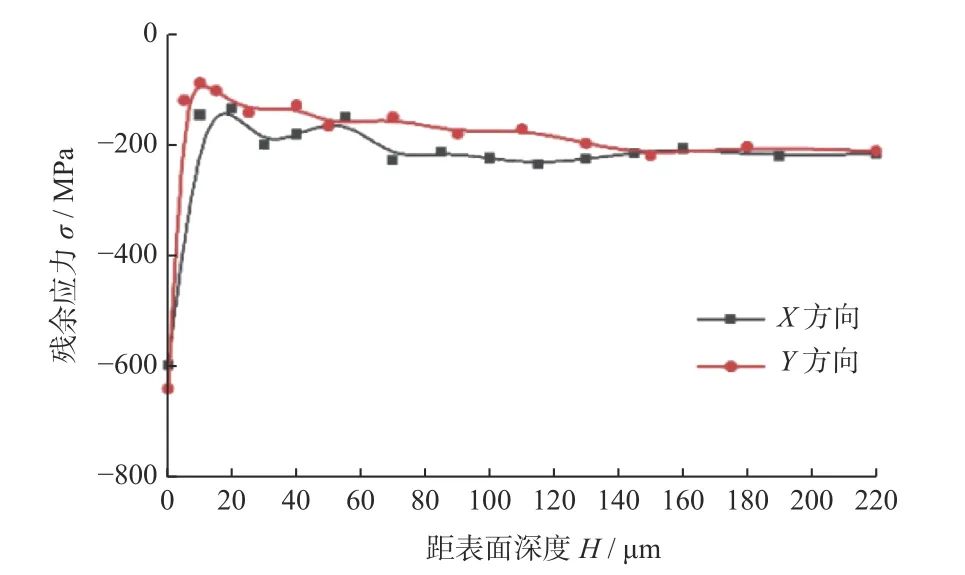

在进行磨削试验前,原始锻件在经过粗精加工和热处理之后,工件原始残余应力沿深度方向的分布如图6所示。从图6 中可看出:工件表面及内部均为残余压应力,工件内部的残余压应力稳定在−200 MPa附近。

图6 工件原始残余应力Fig.6 Original residual stress of the workpiece

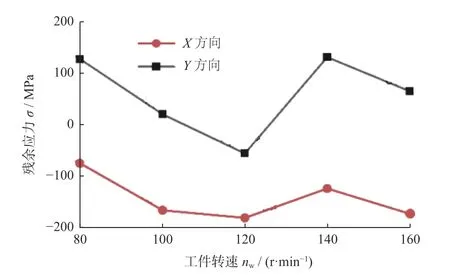

表3 条件1 下的工件转速nw对工件表面残余应力的影响规律如图7所示。从图7 可以看出:nw在80~120 r/min 时,随着nw的增大,X方向和Y方向的表面残余应力值减小;nw超过120 r/min 后,工件表面残余应力出现起伏;最大残余压应力发生在nw为120 r/min 时。这是因为随着nw的增大,工件单位面积与砂轮的接触时间缩短,热源移动变快,冷却效果显著,有利于减少热应力的影响,所以残余应力向残余压应力转化。但当nw增大到一定程度时,nw对热应力分布的影响达到饱和,继续增大nw对残余应力的影响出现不规则变化。对比X方向和Y方向的表面残余应力变化情况,可以看出X方向的变化相对Y方向的较平稳。X方向呈现压应力状态,Y方向多呈现拉应力状态。

图7 工件转速对工件表面残余应力的影响Fig.7 Effect of workpiece speed on the residual stress on the surface of the workpiece

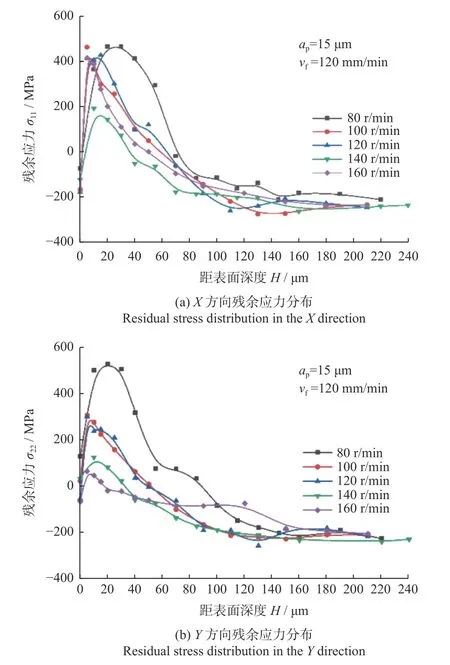

工件转速nw对表层残余应力分布的影响如图8所示。从图8 可以看出:随着距表面深度的增加,残余拉应力作用逐渐增大,最大残余拉应力出现在距表面10~20 μm 内;之后,随着深度的进一步增加,残余拉应力逐渐变为残余压应力,最终趋近稳定于−200 MPa。从图8 中曲线逐渐平稳的位置可知,本组试验的残余应力影响层深度约为120 μm。X方向和Y方向的最大残余拉应力表现出了一定的规律,随着工件转速的增大,最大残余拉应力整体表现出减小的趋势。这是因为较大的残余拉应力多源自较大的磨削量带来的热效应以及磨削区工件表面出现的烧伤。

图8 工件转速对工件表层残余应力的影响Fig.8 Effect of workpiece speed on the residual stress on the surface of the workpiece

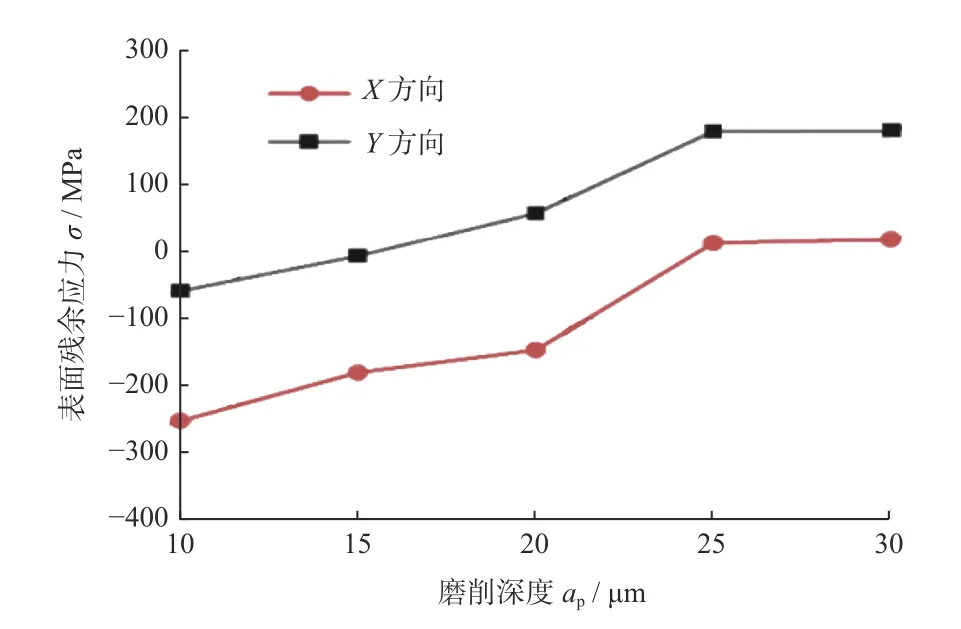

表3 条件2 下的磨削深度ap对工件表面残余应力的影响规律如图9所示。随着ap的增大,工件表面残余应力中的拉应力作用增大,表面X方向和Y方向的残余应力都表现出从压应力到拉应力的转变。当ap较小时,工件表面主要在机械力的作用下发生塑性流动和延展,里层金属的弹性恢复变形受到已发生塑性变形表面的影响,所以表面产生残余压应力。但随着ap的增大,磨削力和磨削热都会显著增加,残余拉应力作用随之增大并稳定在一定的区间。

图9 磨削深度对工件表面残余应力的影响Fig.9 Effect of grinding depth on the residual stress on the surface of the workpiece

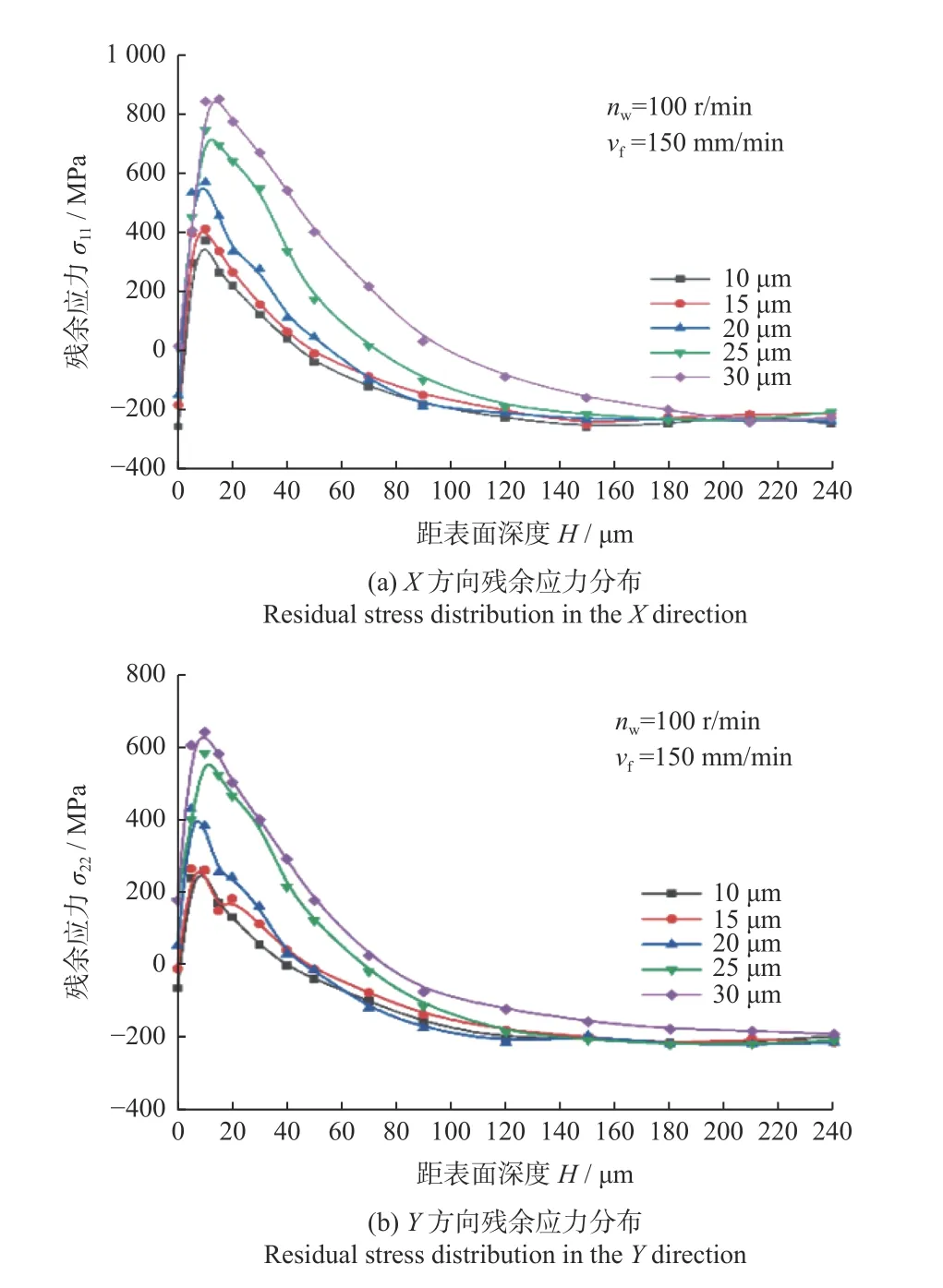

磨削深度ap对表层残余应力分布的影响如图10所示。随着ap的增大,工件表层X方向和Y方向的残余应力变化趋势相似。随着距离表面深度的增加,残余应力迅速转变为较大的残余拉应力,之后逐渐减小并趋近于原始工件内部的残余压应力。由于ap的增大,导致了磨削力和磨削热的升高,热因素作用占主导地位,使得工件表层的残余拉应力增大。ap的增大使最大残余拉应力的拐点所在深度略微增加,最大残余拉应力值增大,残余应力达到稳定值的深度也增大。

图10 磨削深度对工件表层残余应力的影响Fig.10 Effect of grinding depth on the residual stress on the surface of the workpiece

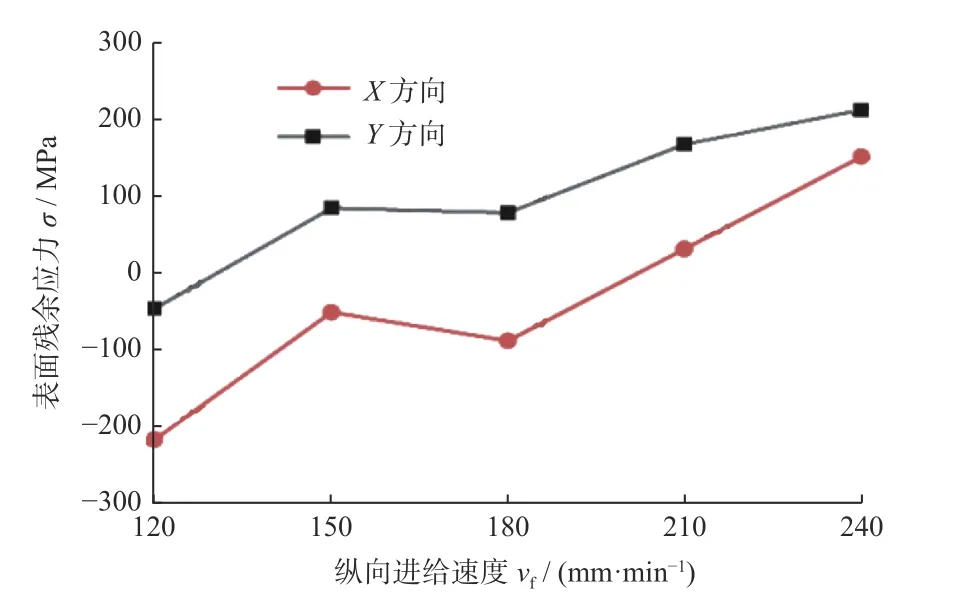

图11 为表3 条件3 下纵向进给速度vf对表面残余应力的影响规律。由图11 可知:提高纵向进给速度vf,X方向和Y方向残余应力在波动中整体表现为残余压应力逐渐减小并最终转变为逐渐增大的残余拉应力。这是因为vf的增大使单位时间内参与磨削的磨粒增多,磨削区域中磨粒和工件的挤压和摩擦更加频繁,磨削温度升高,使得磨削热增大,磨削区域塑性变形增大,比磨削能增大,从而转变为较大的残余拉应力。

图11 纵向进给速度对工件表面残余应力的影响Fig.11 Effect of longitudinal feed speed on the residual stress on the surface of the workpiece

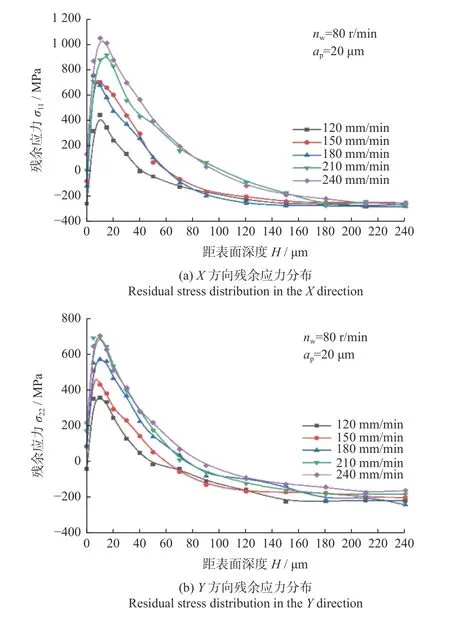

由图12 纵向进给速度对工件表层残余应力的影响可以看出:vf对表层X方向和Y方向的残余应力都带来了比较明显的且有一定规律的变化,2 个方向的变化具有一致性。从工件表面开始,随着检测深度的增加,残余应力分布快速向着残余拉应力的方向变化,在一定深度区间内,vf越大,残余拉应力值越大,之后随着距表面深度的增加,其逐渐减小并趋近于原始工件内部的残余压应力。这是因为vf的增大使磨削区温度明显增加,加剧了塑性变形的能力,热应力作用更加显著,加上不断增大的磨削力作用,从而呈现较大的残余拉应力。

图12 纵向进给速度对工件表层残余应力的影响Fig.12 Effect of longitudinal feed speed on the residual stress on the surface of the workpiece

3 结论

(1)18CrNiMo7–6 钢外圆纵向磨削时,当ap为15 μm、vf为120 mm/min 时,工件表面粗糙度随着nw的增大先减小后增大,表面和表层残余应力没有明显规律;当nw为120 r/min 时,表面粗糙度值最小,同时表面残余压应力最大。

(2)当nw为100 r/min、vf为150 mm/min 时,随着ap的增大,工件表面粗糙度先减小后增大,当ap为20 μm时,表面粗糙度值最小;表面残余拉应力及表层最大残余拉应力值也随着ap的增大而增大。

(3)当nw为80 r/min,ap为20 μm 时,随着vf的增大,工件表面粗糙度先减小后增大,当vf为210 mm/min时,表面粗糙度值最小;表面残余拉应力及表层最大残余拉应力值均随着vf的增大而增大。