灰土挤密桩在公路软土路基中的加固效果研究

孙冬爽

(中交远洲交通科技集团有限公司,河北 石家庄 050000)

0 引言

灰土挤密桩作为一种常见的加固路基的方式,广泛应用在工程建设当中[1-2]。近年来,国内学者对此进行了一些研究,如于贵等[3]和章海明[4]分析了灰土桩加固铁路路基的理论不足,通过数值分析和室内试验分析了桩径、桩距、桩长以及桩轴倾角对灰土桩加固效果的影响,研究结果可为加固铁路路基提供参考;刘卫杰[5]和崔春义等[6]以灰土挤密桩加固湿陷性土为研究对象,通过分析其成孔工艺、桩位、桩型材料等,提出了施工质量控制建议。本文以灰土挤密桩加固某软土路基工程为例,首先简要介绍了灰土挤密桩的基本施工原理,然后总结了灰土挤密桩软基施工工艺,最后基于PLAXIS有限元软件,对比分析了天然地基、灰土桩地基的加固效果,以期为同类软土路基工程的加固施工提供参考。

1 工程概况

某软土地区公路路基,原始地表从上至下依次为素填土、粉质黏土①~粉质黏土⑥,厚度依次为6m、5m、10m、11m、6m和2.5m。原始地表以上从上至下依次为沥青、水稳、回填土和垫层。该处公路路基拟采用灰土挤密桩地基进行处理。路基上表面宽度设计值为14.0m,高度为2.5m,坡率按照1∶1.5设计,施工时采用分层铺填碾压的方法。灰土桩长为7m,桩径为40cm,桩间距为1.6m,灰土桩加固如图1所示。

图1 某公路软土路基结构示意图

2 灰土挤密桩的施工原理

灰土挤密桩法是复杂地质条件下进行路基加固的一种常用方法。其原理是在软土路基简单处理整平后,使用打桩机在标记好的桩位点上进行打孔。在桩孔形成过程中,原来的土体受到钢管或钻杆的挤压作用,产生横向位移,从而使得相邻两个桩孔之间土体的密实度加强。成孔之后,继续向桩孔内填入石灰或素土,如果软土较厚、桩孔较深,按照分层填入、层层夯实的方法,使之形成致密的高强度桩体。在夯实过程中,孔壁土体通过被夯材料径向扩张而被进一步挤密,同时将地基与桩体连接成为一个整体,使得复合地基的载荷能力大幅度增强,解决路基沉降问题。实践证明,灰土挤密桩法在湿陷性黄土地区、周期性冻融的冻土地区均有较为理想的路基加固效果,采用此法加固地基,修建的公路不仅路基沉降、路面裂缝的发生概率小,而且能提高路面平整度和行车舒适度。

3 灰土挤密桩的施工工艺

在本次公路工程中,施工单位经过前期地质勘测与分析后确定选择灰土挤密桩法。为达到预期的挤密、加固效果,除了要熟悉整个施工流程外,还应加强技术管理,明确每个环节中需要重点把控的技术要点。

3.1 桩型的选择

根据成孔方式不同,又可将灰土挤密桩分为直接挤密成孔与钻孔夯扩挤密两种形式。前者是借助于沉管、冲击等方式,直接挤压软土地基形成桩孔。这种情况下需要相邻两个桩孔的距离较近,或者孔径较大,以便于两个桩孔中间的土体能够在横向挤密的过程中提高密实度。之后再向桩孔内加入填料并夯实,最后形成稳定的桩体。该方法适用于一些软土分布不深的地区,优势在于操作简便;后者使用长螺旋杆钻机进行钻孔,要求桩底进入持力层,拔出钻头清理孔内泥渣、碎石后即可得到桩孔。此方法适用于那些软土层厚度较深的地区,优势在于施工时噪音和振动小,不易出现缩孔、回淤等问题。

3.2 施工材料准备

灰土挤密桩施工中应用的材料以石灰和素土为主。两者按照一定比例拌匀之后进行夯实,可以发生缓慢的胶泥反应,当混合料干燥后具备极高的强度,从而提高了桩体的荷载能力和水稳性能。禁止使用耕植土,要求素土的塑性指数>4,有机质含量≤5%。生石灰要在使用前5d进行消解,对消解后的熟石灰还要进行筛选,清除其中混入的杂质或者没有消解的生石灰块,要求最大粒径<5mm。

3.3 桩位放样及成孔施工

在作业区域使用挖掘机进行简单的清理,将地面碎石、杂物等全部清理干净,并保证场地平整。按照施工图在场地上划线,标记出桩位点及序号。使用全站仪复核各桩体位置,误差≤5cm。然后开始进行成孔施工。本次工程中表层软土深度不大,因此选择直接挤密成孔的方法。现场成孔作业时,首先随机选出3个标记好的桩位点,进行成孔挤密试验。成孔后检查成孔效果,无孔壁开裂、孔径偏斜问题后,静置24h后观察有无孔内渗水或缩孔、坍孔问题。经确认成孔效果良好后,使用此法按照标记好的桩位序号,依次完成成孔施工。所有桩孔施工完毕后,还应安排专门的质检员仔细复核每一个桩孔的成孔情况,特别要关注成桩误差的控制,例如垂直度误差≤1.5%,桩径误差≤±2mm,桩长误差≤±5mm。

3.4 填料拌和与运输

按照设计好的配合比,将各项填料准备好。然后加入搅拌器中充分拌匀,保证色泽一致后,再向混合料中加入适量的清水,继续搅拌使其达到最佳含水率。最后将制作完成的填料运输到施工现场。运输过程中要注意两点:其一是混合料应使用塑料薄膜覆盖并加盖较厚的毛毡,起到保温效果,防止水分流失;其二是尽量缩短运输时间,争取做到现配现用,有助于提高成桩效果。

3.5 桩孔填夯

经过前期的成孔检验与孔内清理后,填料运输至现场可直接倒入桩孔内。本次施工中选择了分层填料、逐层夯实的方法。每次填料高度为500mm,经过夯实后可压缩至300~400mm。填料放置完毕后,选择夯实机进行夯击,每组夯击次数为10次。夯击过程中应注意控制机械稳定性,避免出现歪斜、位移的情况。首层夯实之后,再继续填入材料,重复上述步骤,直到桩孔内填料达到设计标高。现场施工人员应如实、准确地记录夯击次数、填料数量等相关参数,方便后期核验。

3.6 养护作业

所有桩孔按照上述方法完成填料、夯实后,进入养护环节。在灰土挤密桩施工中,施工单位应高度重视养护工作的重要性,并且要采取科学的养护方法。本次工程中养生周期为7d,在形成的灰土桩复合地基表面铺上一层塑料薄膜,可以保证其湿润度。实行交通管制,养护结束后即可得到高强度的路基,可继续进行路面施工。

4 灰土挤密桩软土路基加固效果分析

为了评价灰土挤密桩在软土路基中的加固效果,分别对天然地基、灰土桩地基完工后至运营6个月内的路面沉降展开数值模拟对比分析。

4.1 数值建模

采用有限元软件PLAXIS建立的数值模型如图2所示。路基的顶部宽度取值为14.0m,高度为2.5m,坡率为1∶1.5。路堤坡底宽度为10.75m,模型整体宽度为40m,模型长度(垂直路基截面方向)取10m,土基高度为4m,灰土挤密桩长为7m,桩径为40cm,桩间距为1.6m,建模均采用实体单位模拟。模型除上边界外,其他边界均进行位移约束,模型均采用摩尔-库伦本构模型。

图2 数值模型图

4.2 模拟结果及分析

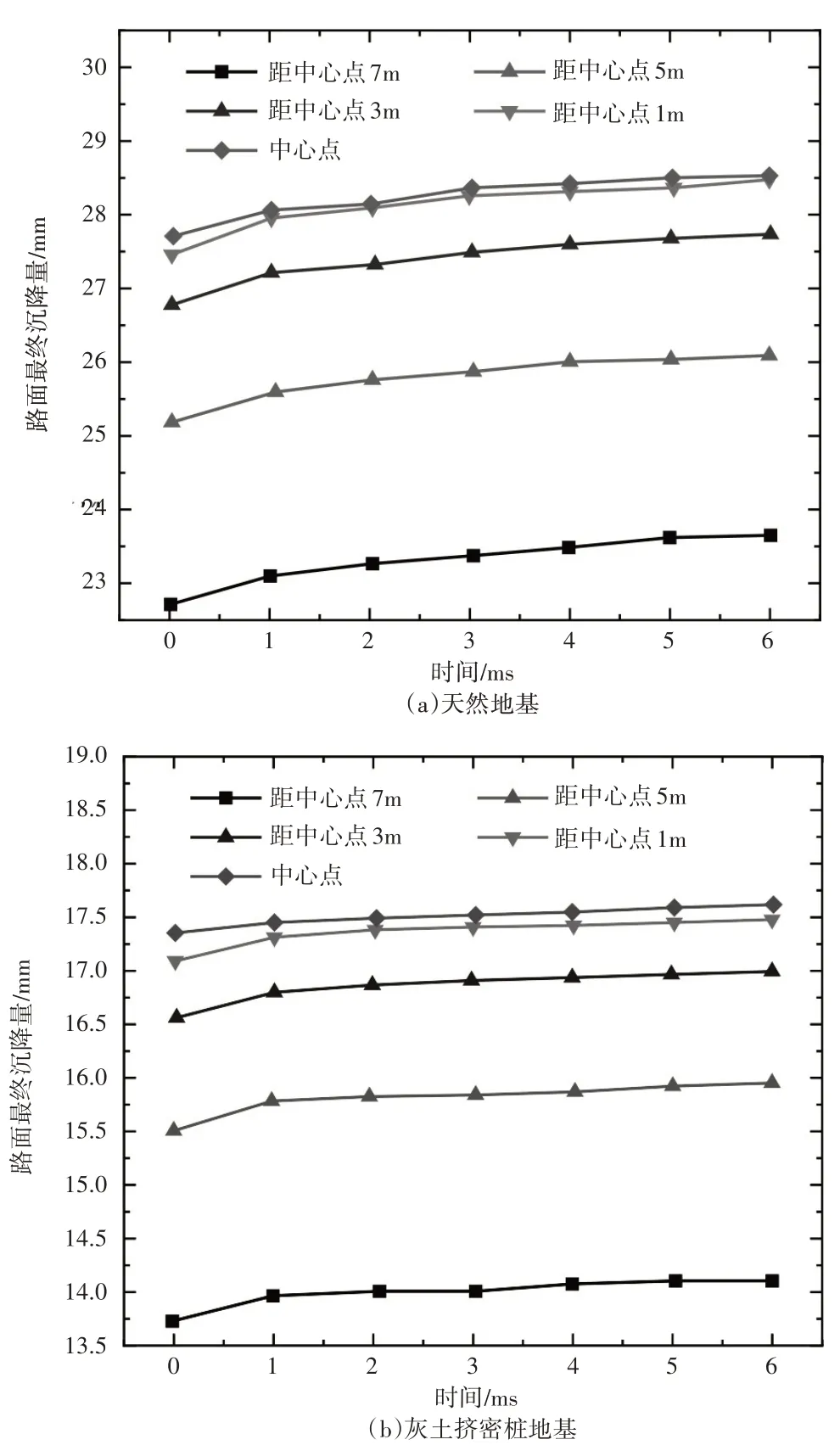

天然地基、灰土挤密桩地基在营运期间的路面沉降如图3所示。

由图3(a)可知,随着时间的推移,路面沉降逐渐增加,增速逐渐减缓,在第六个月时基本趋于稳定。对于中心点来说,第六个月沉降量比初始增大了2.2%。与中心点沉降相比,随着距中心点距离逐渐增大,最终沉降量逐渐减小。

由图3(b)可知,随着时间的推移,路面沉降逐渐增加,增速逐渐减缓,在第六个月时基本趋于稳定。对于中心点来说,第六个月沉降量比初始增加了0.86%。且与中心点沉降相比,随着距中心点距离逐渐增大,最终沉降量逐渐减小。相比于天然地基,采用复合地基时路面中心点在6个月后沉降要小38.2%,且营运6个月前后沉降量增幅缓慢,说明采用灰土桩加固软土路基效果良好。

图3 天然地基与灰土挤密桩地基沉降

5 结论

本文以某软土路基工程采用灰土挤密桩加固为背景,首先总结介绍了灰土挤密桩的基本施工原理与施工工艺,然后借助PLAXIS有限元软件建立软基加固三维模型,针对天然地基、灰土桩地基的加固效果进行对比分析,得出以下结论:

(1)随着时间的推移,天然地基、灰土桩地基加固后的路面沉降逐渐增大,且增速均逐渐减缓。

(2)采用复合地基较天然地基的路面中心点在6个月后沉降要小38.2%,且营运6个月前后沉降量增幅缓慢,故采用灰土桩加固软土路基效果良好。