高速铁路特大桥跨铁路门式墩施工工艺及施工测量

吕鸿,鲁文军,代忠华,左君,李军,吕东轩

(中建铁路投资建设集团有限公司,北京 102600)

1 工程概况

某桥于102#墩(DK237+355.65)处与干武铁路(K167+658—K167+742)交叉,在102#墩处以钢盖梁形式上跨干武线,上部结构为29.1m长钢盖梁。上跨干武线采用门式墩形式,102#门式墩墩高13.5m(含钢梁高度4.2m),横向净跨度为22m,上部架设32m简支箱梁,门式墩横梁采用钢盖梁结构。为确保铁路正常运营,加快门式墩施工进度,满足架梁工期要求,有必要针对门式墩施工量测进行深入研究。

2 门式墩的结构形式、布置形式及计算分析

2.1 门式墩的结构形式

相比于普通双柱式桥墩,门式墩柱的间距更大,墩梁连接形式多样,包含盖梁与立柱固结、盖梁与立柱铰接等。随着工程技术的升级,现阶段的盖梁结构形式较丰富,常见有预应力混凝土结构、钢结构、钢混结合结构等。根据立柱截面形状的不同主要划分为圆形和矩形两大类。门式墩的结构形式包括但不限于双柱式(或三柱式)预应力混凝土门式墩、钢结构门式墩、预应力混凝土十字梁,各结构形式的适用性及施工特点不同,因此需根据实际工程情况做合理的选择。

2.2 门式墩的布置形式

针对新建铁路与既有铁路交叉的情况,如与公路路线或铁路路线正交、基础与公路路线平行、墩身与铁路路线正交,需合理优化门式墩的布置方式,尽可能降低不良影响。各布置方式均有优缺点,需结合实际情况进行可行性分析,选择最合适的布置形式。

2.3 门式墩计算分析

双柱式预应力混凝土门式墩在铁路工程领域应用较为广泛,因此本文着重以此类门式墩为对象展开分析。门式墩属于三维空间结构,立柱用于承受弯矩、轴力,盖梁用于承受弯矩、剪力,通过立柱、盖梁及基础的结合构成稳定可靠的固结体系。若要计算结构内力,则需将立柱、盖梁及基础视为整体,此时较为可行的方法是建模计算。具体而言,可分为门式墩平面内和平面外两个部分,前者按框架式结构建模,后者按悬臂结构建模。

3 门式墩施工工艺要点

3.1 支架的搭设

梁柱支架搭设时取适量钢管,将其放置在承重台上,钢管的间距约为12m,按照该距离要求布设3排。钢管原材料以工字钢为宜,应确保材料的质量,提高结构的稳定性。在贝雷架上部设工字钢,布设间距约为60cm。于工字钢的上部设碗扣架,于架托上设三排钢管。在梁柱结构的铺设施工中,需注重对外部加固支架的测算,保证设置的合理性。通常外部防护时材料可选用15mm左右的竹胶板,沿竖直方向有序铺设到位。取适量质量达标的模板用于加固防护结构的底层钢筋,保证该部分钢筋在后续的施工中无偏位现象。受外力的作用,防护支架可能会偏移,因此可用方木进行捆绑处理,使其具有稳定性。横向支架靠在桥墩处,能减小地基受力,避免地基失稳。

3.2 支架的预压

支架搭设成型后进入预压环节,在此期间应确定支架的各基本参数,包括平面位置、弯曲度、顶层高度等,此外支架应具有足够的稳定性。支架在确保其承重性能达到要求后方可投入使用。支架预压前需重点做好如下工作:

(1)测算支架的尺寸,将实测数据与设计图纸对比进行分析。

(2)检查支架的稳定状态,并密切关注支架所在现场的基础是否有足够的平整性和稳定性。

(3)检查支架的各连接部件,保证构件连接的稳定性。

(4)检查支架的模板和横梁两部分结构,判断两者是否结合为完整、稳定的整体结构。

(5)检查支架的位置,若其偏离预定方向需校正,直至实测位置满足要求。

(6)检查支架周边是否配套防护网或其他安全防护设施,以保证施工的安全性。

(7)加强对作业人员的安全教育,使每位员工均正确认识到规范作业的重要性,再以科学的方法施工。

经前述检查后,及时发现问题并处理,然后在底模上进行支架预压。选用沙袋作为预压加载物,先铺设一层底模,于该处放置支架,经过检测后获得支架的各项尺寸参数,再根据预压方案加载沙袋。预压过程中加强观察,注重信息的采集与记录,以便根据信息判断支架预压情况,加深对支架使用特性的认识。

3.3 模板的安装

以吊车为主要施工装置,由专员操作,将墩盖梁的模板组合于一体,构成完整的模板结构体系。模板安装时需注重如下几点:

(1)提前铺设一层底模,于该处放置墩盖梁。

(2)由施工人员根据工程要求将模板安装到位,检测板间缝隙的宽度,以免因缝隙过大而影响模板的连接稳定性(后续可能还会出现板缝处漏浆的现象)。

(3)用双面胶对模板重叠部位作稳定的粘贴处理,以防因前期处理不到位而导致混凝土浇筑时漏浆[1]。

(4)对模板表面适度打磨,也可采取刷涂油性液体的方法,使模板平整、光滑。

3.4 预应力管道的安装

钢筋绑扎后开始安装预应力管道,首先准确定位,再根据测量放样结果将管道安装至指定位置,具体要点有:

(1)加强对安装位置的检测,若与设计要求有偏差应及时调整。

(2)灵活调整支撑板,确保其与管道垂直。

(3)选材方面以金属波纹管为宜,在使用前加强对材质、尺寸等的检查。

(4)合理设置锚头,有效控制张拉。

3.5 混凝土的浇筑及振捣

混凝土施工是门式墩盖梁施工全流程中的重点环节,施工要点包括:

(1)加强对钢筋位置的检测与调整,同时检查模板的安装位置、准确性、稳定性等,确认无误后方可安排混凝土浇筑施工。

(2)以现场施工要求为准,由混凝土罐车将拌制好的混凝土运送至现场,及时用于浇筑,尽可能做到随拌随用。

(3)混凝土浇筑时辅以振捣措施,可提高混凝土材料的密实性。振捣时,严格控制各点位的振捣时间和振捣设备的单次移动距离。

(4)混凝土浇捣后,安排抹面收光处理,提高表观质量。

(5)注重养护,保证混凝土的温度、湿度均具有合理性,以便混凝土在良好的条件下有效成型。

4 门式支架的拆除

4.1 基本拆除流程

按照从北向南的顺序依次拆除。首先,松动支架顶托,以使设置在该处的方木及竹胶板能与盖梁底脱离,然后将两者抽出,用吊车转运至指定堆放场所。随后开始拆除碗扣支架,先拆剪刀撑、后拆支架,并将拆除后的构件转至指定堆放场所。最后,清除底托及方木。

4.2 防护附属设施的拆除

先全面检查门式支架,将附着在该处的混凝土块、小模板等各类杂物清理干净,然后正式进入附属设施的拆除环节。实际操作中,仅拆除贝雷梁顶部铺设的钢板,不拆除临边防护设施,将该部分与贝雷梁共同以吊装的方法转至地面。钢板拆除遵循“先装后拆、后装先拆”的基本原则,且总体上按自北向南的顺序拆除。为保证拆除作业的安全性,安排两名员工分别站在贝雷梁两侧协同作业。

4.3 贝雷梁的横移

分别在东西两侧配套10t倒链葫芦将贝雷梁横移。正式横移前应做好准备工作,将倒链葫芦设置到位并检查支撑方架的螺栓,若有松动则予以拧紧。

4.4 贝雷梁的吊移

贝雷梁横移后,将设置在该处的横向连接槽钢清理干净。吊移时,先在贝雷梁中部系好φ50mm钢丝绳,于中间两片贝雷梁上布设吊点,使其分布在距贝雷梁中点两边各2.25m处,以保证吊装时被吊构件的平稳性。为精确控制贝雷梁的方向,在其一端拴一根牵引绳。各项准备工作落实到位后,开始用130t吊车吊起贝雷梁,将其转移至指定的存放区域。

5 施工测量

5.1 测量数据收集准备工作

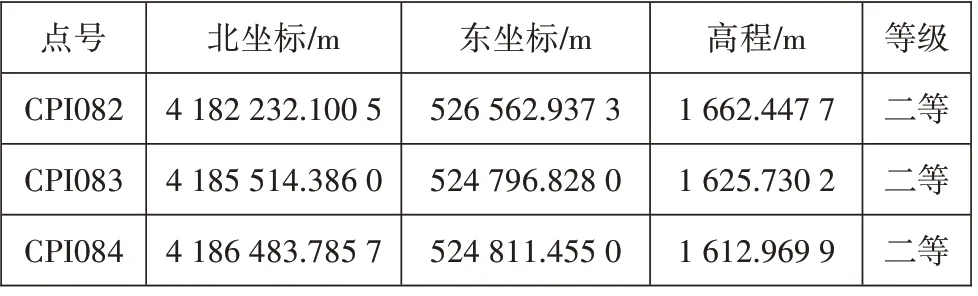

控制点坐标及高程应满足施工要求:所用的CPⅠ、CPⅡ点精度均满足规范要求,具体如表1所示。

表1 CPI、CPII点精确坐标

严格按照本标段平曲线及竖曲线要求,使用测量坐标软件进行计算,数据输入由多人校核[2]。需注意的是,根据本标段实际情况,结合图纸,涉及坐标换带、竖曲线超高等输入必须经多人校核。结合钢盖梁结构尺寸测量与线路关系绘制CAD图形,计算坐标成果并核对无误。

5.2 人员及测量设备

本工程有具备长期测量经验并熟悉测量图纸的测量人员5人,测量设备主要包括TCRA1201+R400全站仪和DINI03电子水准仪。

5.3 测量方法

本次测量使用2点交会的方法放样,用第3点作为校核以保证放样精度。后方交会控制点1CPI082、后方交会控制点2CPI083、检查点3CPI084符合测量施工及放线作业要求[3]。

全站仪设站方法采用后方交会注意事项:①两点测边后方交会,一般交会角应控制在30~150°;②只测角度可能出现危险圆,角度和距离同测不会出现危险圆;③未知点尽量选在已知三角形内。

测量组精确定位,控制承台内墩柱、外包钢板及预埋钢板位置,吊装前测量组提前在门式墩第一次浇筑混凝土面上测放墩柱十字线和顶面高程,同时测设墩顶预埋的实际坐标,计算出实际坐标与设计坐标的偏差,并根据计算结果修整钢梁。施工测量应精确放样,放样时将中心十字线、轮廓线及高程标记在承台顶及墩顶上,指导现场安装。认真检查预埋件尺寸、结构位置等是否符合设计要求。

5.4 落梁过程的控制工作

(1)指挥吊车整体吊装,时刻注意吊车工况及其与钢盖梁间的夹角、高度,并用对讲机指挥司机进行吊装作业,平面误差不得超过±5mm(中心轴位置)和5mm(高程)。

(2)墩身埋设沉降观测标连续观测架梁前后的沉降量变化,如有异常立即向上级汇报,以及时采取措施。

(3)钢盖梁焊接完毕后进行预拱度监测,在钢盖梁两端及梁中进行标记,观测变形量是否正常。

5.5 墩柱施工测量

(1)墩身放样。墩身施工时用全站仪坐标法进行放样。架设好全站仪、设站后,根据墩身设计坐标将墩身的十字轴线放出来。施工队作业人员根据十字轴线弹好墩身的边线。

(2)墩身高程放样。首先在承台或挖井基础顶面上测量标高是否符合墩底设计高程,如有偏差可采用垫钢板或剔凿的方法使标高符合要求。墩帽高程用全站仪三角高程法控制,模板安装完毕后要进行检查,有偏差要调整至合格为止。

(3)墩身复核。作业队弹出墩身墨线后,用钢尺按设计尺寸检查墩身平面位置,合格后才能立模板。模板支设完成后,对于直墩可用全站仪测量模板的垂直度,墩身放样容许偏差为±10mm,高程允许误差为±10mm,确保模板垂直度符合设计要求。

5.6 支撑垫石、支座施工测量

在垫石、支座放样前,首先根据设计图纸计算垫石和支座的设计坐标。垫石放样须确保准确,否则可能会导致支座锚栓预留孔位置错误。垫石平面的水平度要在±1mm内,高度控制在-4~0mm。垫石和支座允许偏差和检验方法如表2所示。

表2 垫石和支座允许偏差

5.7 钢盖梁架设允许偏差和检验方法

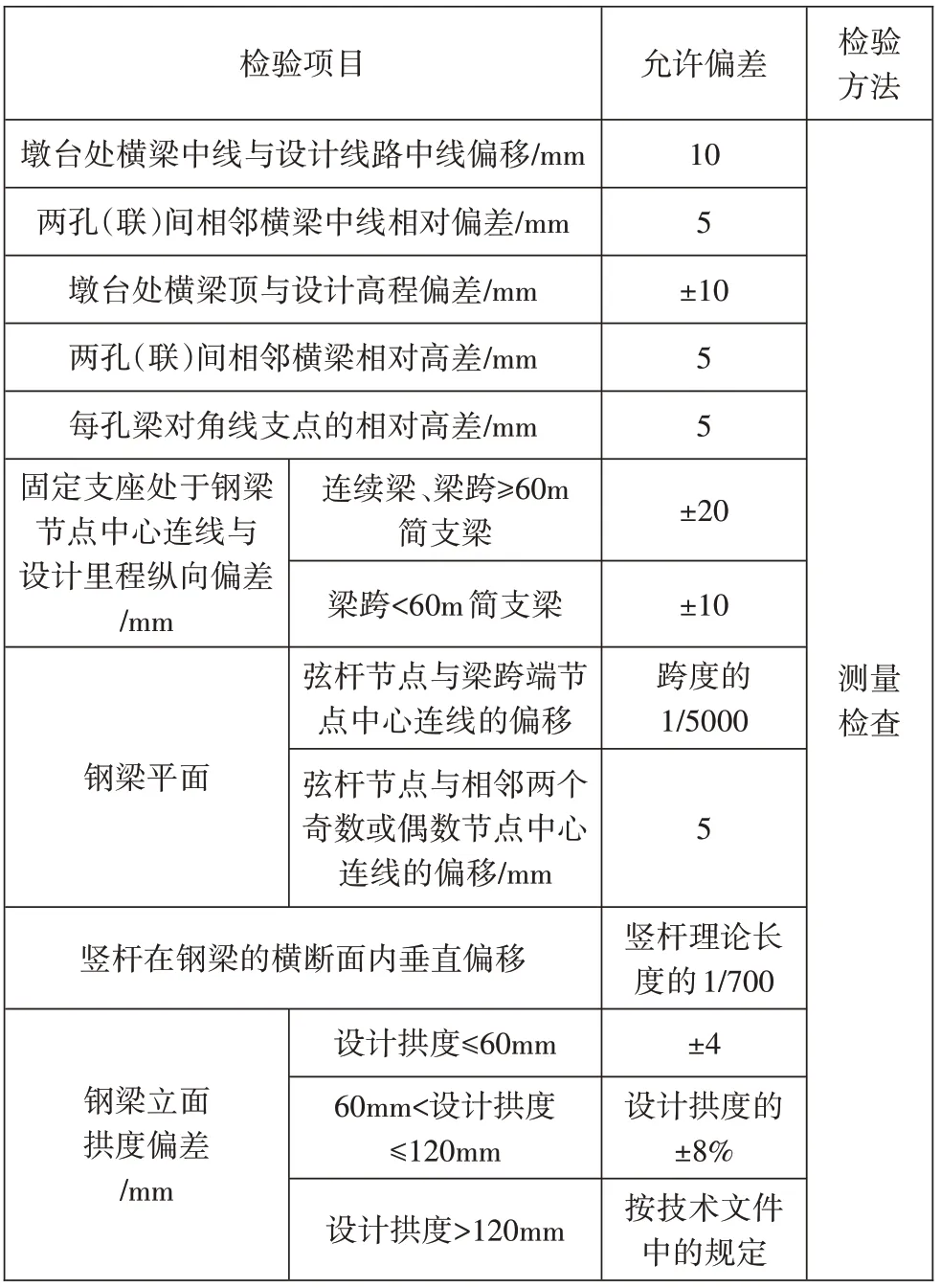

钢盖梁架设允许偏差和检验方法如表3所示。

表3 钢盖梁架设允许偏差和检验方法

6 结语

大跨度预制钢盖梁在临近既有线施工中应以快速、高效、精准、时效性为主要目的。其中工程测量的作用显得尤为重要。因此,在门式墩墩柱及钢盖梁施工过程中必须对钢盖梁结构尺寸进行验收;对墩柱的平面位置及高程精准测量,标记出十字轴线及高程;测量支撑垫石及锚栓孔位置是否满足精度要求,从而确保盖梁焊接在天窗时间内完成,保证既有线施工安全。