高速公路路面水稳基层施工技术研究

王琪

(河北光太路桥工程集团有限公司,河北 邯郸 056000)

0 引言

路面基层位于路基和路面面层之间,在路面结构中起承上启下的作用,作为路面结构中的主要承重层,主要承受来自车辆荷载传递的竖向力[1]。水泥碎石基层具有较高的抗压强度和模量、良好的稳定性和耐久性,而在路面结构基层中得以广泛应用,不过其抗变形能力差且脆性大,容易产生干缩裂缝和温缩裂缝。为保证基层强度达到要求、减少裂缝的产生,本文将以某高速公路工程项目为例,从原材料质量、混合料配比、施工工艺等方面对水泥碎石基层施工要点进行总结。

1 工程概况

某高速公路工程项目以水泥稳定碎石为基层结构,其路面结构参数见表1。

表1 路面结构层样式

2 工程实践

2.1 施工准备

(1)振动击实试验

按《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),对5 组不同水泥剂量(3.0%, 3.5%,4.0%,4.5%,5.0%)进行振动击实试验[2]。标准试验所得最大干密度及相应的最佳含水量可用于无侧限抗压强度试件成型,并采用重型击实试验进行对比,试验结果如表2所示。由振动击实标准试验得到的无侧限抗压强度如图1所示。

表2 不同水泥剂量下重型击实及振动击实试验结果对照表

图1 水泥稳定碎石无侧限抗压强度试验结果

采用振动击实法作为标准试验,水稳基层的现场压实度得到提高,表明在满足设计强度的要求下,有利于降低水泥剂量,从而减少裂缝产生。

(2)底部基层相关控制

在施工前做好底基层检查,合理调整厚度、平整度、宽度等,使满足要求。对下承层表面进行清理,消除不稳定因素的影响,然后在工作面上加设边桩,进行测量放线,具体可采用全站仪控制整段中边线,直线段的桩距保持在15~20m 之间,曲线段则保持在10~15m 之间。导线钢丝的张力不低于800N,且每10m的挠度必须保持在2mm以内[3]。

2.2 施工工艺

2.2.1 拌和

水稳混合料采用水稳双拌缸二次拌和,拌和时间为15s左右,拌和机设计产量为400×2t/h。拌和过程中,根据混合料外观进行目测,并结合试验来验证实时观测混合料的含水量及水泥含量,发现问题要及时予与调整,以满足施工质量需要。高温天气水分损失较快,实际采用的水泥剂量和含水量应比室内试验确定的稍有增加,水泥剂量约增加0.2%~0.5%,含水量约增加0.5%~1.0%。派专人每1~2h 检查1 次拌和情况,抽检其配合比、含水率是否变化,检查拌和料有无灰团、灰条,是否色泽均匀、无离析现象等,发现异常要及时调整或停止拌和。

2.2.2 运输

混合料运输以不小于40t 的大型自卸运输车为主,使用前保证车辆性能状况良好,车厢清理干净不留余土。运输车数量应满足拌和出料、摊铺数量及运输距离的要求,并稍有富余,保证连续施工的同时尽量加快运输速度。运输车装料应按照“前-后-中”的顺序,这样可以减少装料时发生离析。每个标段需设置覆盖台,选择合适的帆布或彩条布进行覆盖,并保证覆盖严密,减少运输过程中水分的散失。在卸料过程中,需将混合料分两次倒入摊铺机料斗,每次倒料应一次到位,避免混合料溢出且防止在倒料过程中出现混合料离析。

2.2.3 摊铺

摊铺前要进行底部基层相关控制检查,调整好传感臂与导向控制线的关系,严格控制基层厚度和高程,保证路拱横坡度满足设计要求。采用配置性能良好、磨损程度一致的2台摊铺机一前一后相隔5~10m 同步向前摊铺混合料。2 台摊铺机的纵向接缝一般为30~40mm。根据经验,摊铺机的行走速度应保持在1m/min左右,随着摊铺距离的增加,摊铺速度应跟出料速度相协调。摊铺机的夯锤速度保持在1 600rpm。

为了防止水泥稳定碎石混合料离析,在摊铺机螺旋布料器后挡板增加橡皮胶垫。若摊铺出现离析,需安排专人及时将离析处挖除并用新料进行补填,轻微离析的混合料应用喷壶喷洒水泥浆。

2.2.4 碾压

(1)每台摊铺机后面,按照施工顺序逐次碾压,一次碾压长度为50~80m。碾压时根据情况用喷雾式洒水车适当洒水,保证水泥稳定碎石在最佳含水率下进行碾压,使其达到要求的压实度。摊铺原则为“由低到高,由边到中,先轻后重,先快后慢,先静后振”。各碾压段设置明显的分界标志,并派专门碾压负责人。

(2)碾压施工:①初压:采用双钢轮压路机进行一次稳压,前进方向保持静压,后退方向则保持振动;②复压:采用单钢轮压路机振动碾压3~5 遍;③终压:采用胶轮压路机稳压1~2遍。

(3)碾压过程中保持1/2 轮宽的重叠,且后轮一定超过两段的接缝处。静压速度一般保持为1.5~1.7km/h(Ⅰ档),振动碾压速度则需保持为2~2.5km/h(Ⅱ档)。

(4)安排技术人员随时对碾压完成路段的压实度及平整度进行检测。

2.2.5 养生

基层每一作业段碾压完成并经检验压实度合格后,应及时采用透水土工布覆盖,并洒水覆盖养生,洒水方式选用雾化效果好的喷雾式水车进行喷洒,严禁高压喷水。根据试验路段水稳基层顶面弯沉值和回弹模量的变化趋势,如图2、图3 所示,在结束碾压后强度较低,且碾压当天和碾压7d 后均会出现较大程度的弯沉与回弹,因此在面层铺筑之前须进行不短于7d 的养护。养护期间,应封闭交通,除洒水车外,禁止其他车辆通行。达到养生期后进行钻芯取样,芯样应密实完整;如不能取出完整芯样,应适当延长养生时间或返工[4]。

图2 水泥稳定碎石基层顶面弯沉检测结果

图3 水泥稳定碎石基层回弹模量检测结果

3 质量控制措施

3.1 保证原材料质量

水泥和集料是水稳基层施工的主要原材料,按照规范选择合适的施工材料是保障施工质量的必要条件之一。选料前要进行市场调查。本研究项目采用P·O32.5 水泥,要求水泥的初凝时间在3h 以上,终凝时间应为6~10h,水泥强度及安定性应达到P·O32.5强度等级,并进行抽样检测。各项技术指标检测结果如表3 所示。

表3 水稳基层水泥的主要技术指标

根据就地取材和经济性原则,本项目所用集料选择石灰岩,规格采用0~5mm, 5~10mm, 10~20mm, 20~30mm 等4 档,其密度、压碎值、磨耗值、吸水率等各项技术指标检测结果如表4所示。

表4 水稳基层集料的主要技术指标

根据表4检测结果可知,所选集料除针片状含量变异系数偏大之外,其他各项指标均满足规范要求。因此,应加强生产加工方面的质量控制,保证集料的稳定性。

3.2 合理控制混合料配比

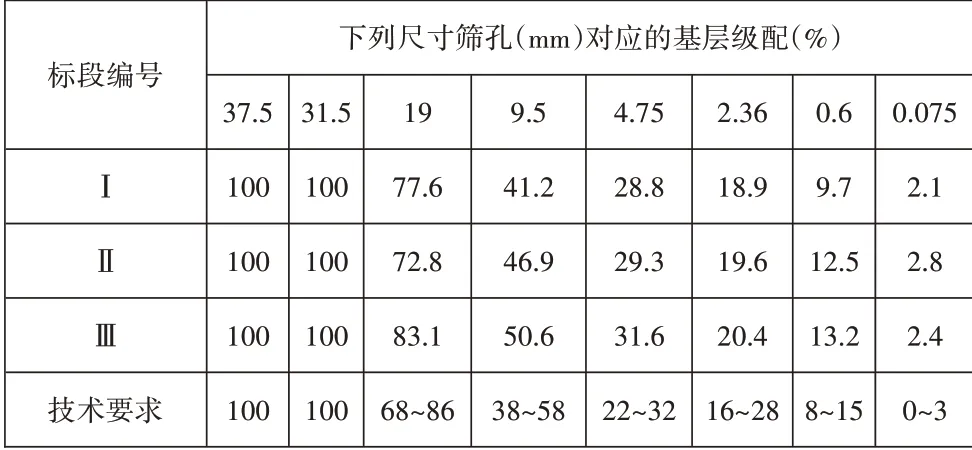

该项目属特重型交通荷载等级,基层级配采用规范《公路路面基层施工技术细则》(JTG/T F20—2015)表4.5.4:(C-B-3)的合成级配。各标段筛孔19mm 的通过率差异较大,级配范围为72.8%~83.1%;筛孔2.36mm 通过率差异较小,级配范围为18.9%~20.4%。部分标段基层级配情况如表5所示。

表5 部分标段基层级配

4 结论

本文结合实际项目,对高速公路路面水稳基层施工的施工工艺、质量控制措施等进行了研究,并得出如下结论:

(1)原材料是保证工程质量的前提,在大规模施工中,原材料需求量大,水泥强度以及集料技术指标容易发生变异,导致基层强度不均而产生裂缝,需做好抽样检测和质量控制,保证原材料的稳定性。

(2)标准试验采用振动击实法,比较符合现场碾压的实际情况,有利于现场施工控制和现场压实度检测,提高基层现场压实度和强度。

(3)本文从拌和运输、摊铺碾压、养护等方面分析了水稳基层施工技术的要点,规范了施工工艺,有助于提高基层施工质量。