钠冷快堆绕丝组件入口堵流事故数值模拟

李翔宇,王典乐,郭 赟

钠冷快堆绕丝组件入口堵流事故数值模拟

李翔宇,王典乐,郭赟*

(中国科学技术大学核科学与技术学院,安徽 合肥 230000)

钠冷快堆绕丝组件燃料棒排列紧密,如有异物进入,很有可能在入口发生堵塞并造成严重后果。本文使用商用CFD程序ANSYS Fluent对钠冷快堆绕丝组件的入口堵流事故进行了瞬态数值模拟,探究组件内的流动换热变化情况。结果表明:堵流发生后,流场在0.02 s左右达到稳态,而温度场在0.15 s左右达到稳态;瞬态过程中温度首先从堵块临近下游的燃料棒表面开始升高,并逐渐向外和向下游扩展;堵块后方速度较低,温度较高的尾流区长度约为60 mm,最高温度出现在堵块下游约4 mm处;出口处的流动速度与正常工况相差不大,且出口处的温度分布较速度分布对堵流事故更不敏感;绕丝产生的二次流对堵流事故有一定的缓解作用。上述研究结果可供钠冷快堆堆芯安全分析参考。

钠冷快堆;入口堵流事故;数值模拟

钠冷快堆是第四代核能系统国际论坛选定的堆型之一,能有效利用核资源和焚烧、嬗变高放废物,将很有可能成为未来核能发电的主力堆型[1]。在目前气候变化和环境污染越来越严峻的情况下,研究钠冷快堆的重要意义不言而喻。造成堵流事故的原因主要有异物进入,绕丝破损脱落,辐射肿胀,燃料棒破损,以及LOCA事故下燃料棒变形等[2]。

目前对于钠冷快堆堵流事故的三维数值模拟已经非常丰富。N.Govindha Rasu等[3]使用多孔介质模拟堵块,对钠冷快堆19根棒绕丝组件不同位置,不同大小的堵流工况进行了计算。M.Naveen Raj等[4]使用多孔介质模型对217根棒的钠冷快堆组件的堵流事故进行了CFD计算,并根据计算结果找到了避免钠沸腾的最低堵塞长度。尧俊等[5]使用具有一定面积和厚度的实体来模拟堵块,分别对铅铋堆堵流事故的不同堵块面积,堵块厚度,及堵块位置的影响进行了分析。杨云等[6]使用CFD软件STAR-CCM+对中国实验快堆单盒燃料组件的堵流事故进行了数值模拟,分析了包壳内壁面温度及冷却剂在堵块附近的流场分布。王典乐[7]等在对钠冷快堆问题的计算中,对绕丝与燃料棒的接触模型,湍流模型,壁面处理,湍流普朗特数等进行了系统性的研究,并得出了较好的结果。

由于钠冷快堆绕丝组件排列紧密,异物进入后极有可能直接堵在入口处,因此本文在王典乐等人的前期稳态计算[7]的基础上对实心异物进入造成的入口堵流事故进行了研究。

1 计算对象

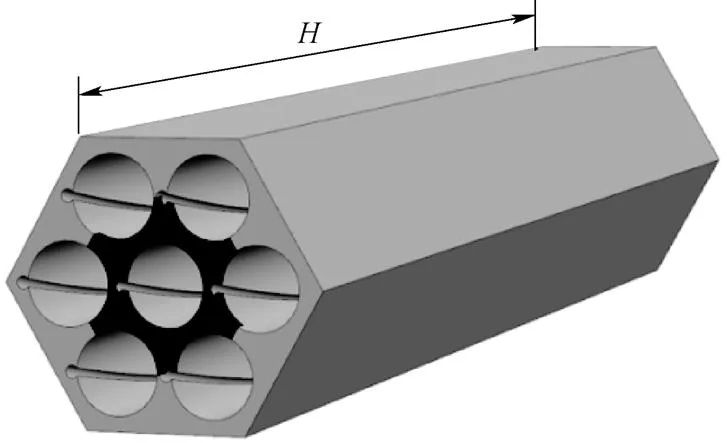

本文的计算对象为中国实验快堆(CEFR)的绕丝组件。CEFR共有81盒燃料组件,每盒燃料有61根三角形排列的燃料棒,燃料盒为正六边体,绕丝沿顺时针缠绕在燃料棒上。由于计算资源有限,本文对61根燃料棒的单盒绕丝组件进行简化,仅对单螺距7根燃料棒的绕丝组件进行计算。计算域如图1所示,其中黑色部分为堵块区域。计算对象的正视图如图2所示,相关几何参数如表1所示。

图1 计算域示意图

其中堵块面积为中心燃料棒附近全部的通道。堵块四周的边界为四周六个圆柱形燃料棒棒圆心的连线。考虑本文模拟的堵流事故为堵块在入口被卡住,堵块厚度不易过厚,因此本文假设堵块厚度为1 mm,以减少实体堵块对内部流场的影响。

图2 几何参数示意图[7]

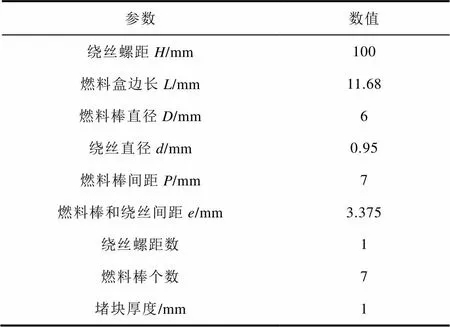

表1 几何参数[7]

液态钠的密度、定压比容、导热率、动力粘度的多项式拟合分别如公式(1)~公式(4)所示[7],使用范围为373.15 K到1 073.15 K。

2 网格划分

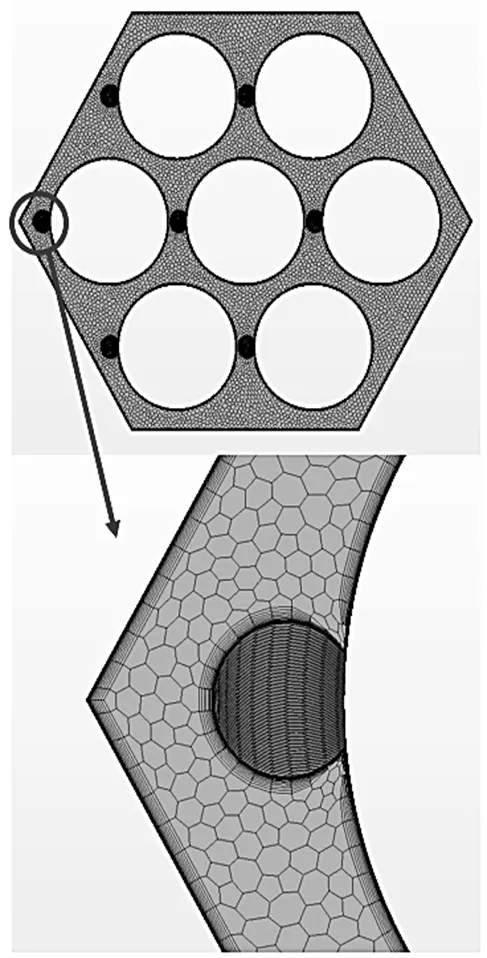

本研究使用STAR CCM+进行网格划分,网格如图3所示。

图3 网格示意图[7]

为获取网格数量无关的结果,本文分别对四种网格密度进行计算。四种网格示意图如图4所示,网格数量如表2所示。

图4 四种不同密度的网格

表2 网格数量[7]

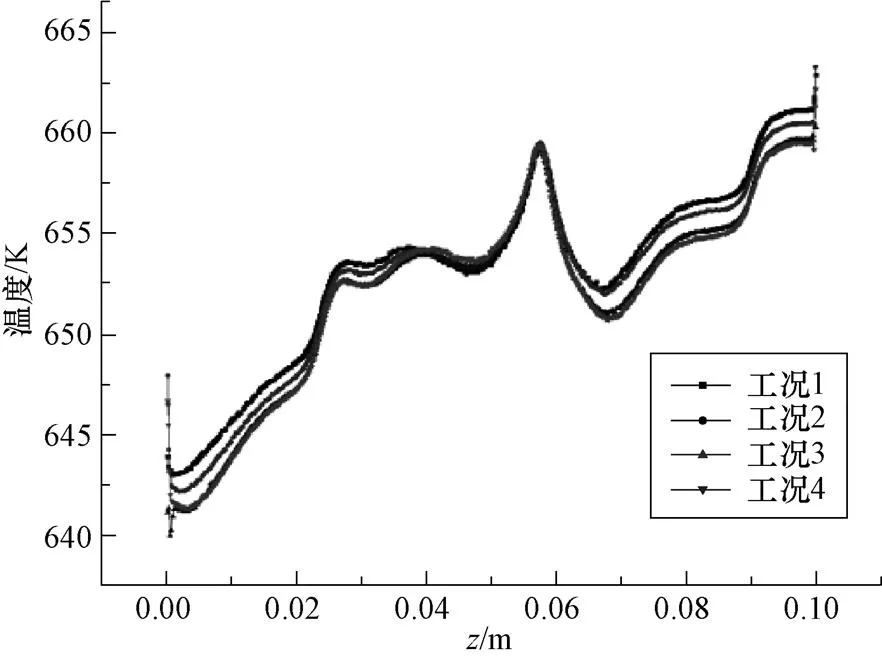

四种网格计算所得的线段line 1上的速度及温度分布如图5和图6所示。可见,工况1的结果与工况4相差最大,工况3的结果和工况4相差最小。随着网格数量的增加,线段line 1上的温度及速度分布逐渐趋近于工况4。由于工况3和工况4的结果相差已经很小,为节省计算资源,本文采用工况3的网格。

图5 四种网格模型的速度分布[7]

图6 四种网格模型的温度分布[7]

3 计算模型

模拟堵块主要有两种方法,一种为直接使用实体堵塞,堵块内完全是固体,没有流体域,另一种是使用多孔介质来模拟堵块,冷却剂还能通过堵块,但流动阻力变大。由于本文对堵流事故进行瞬态计算,需要稳态工况下的数据作为初始条件,如果用实体堵塞的话,由于几何的不同,初始条件的赋值不易操作。因此本文采用多孔介质的方法,为堵块单独划分一个区域,在稳态计算中,设置此区域为正常流体,获得初始条件后,再将此区域设置为多孔介质,并将参数设置为很大,使其流动阻力很高,以模拟实心堵块瞬间堵塞。

多孔介质模型会在动量方程中添加阻力源项,各向同性的多孔介质动量源项表达式为:

式中:

由于本文研究对象为实心堵塞,因此将粘性阻力系数和惯性阻力系数都设置的很大。

对于多孔介质的能量方程,Fluent使用孔隙率进行修正:

式中:

由于本文中所研究的堵流为入口堵流事故,且其厚度很小,因此忽略堵块的导热作用,即将孔隙率设置为1。

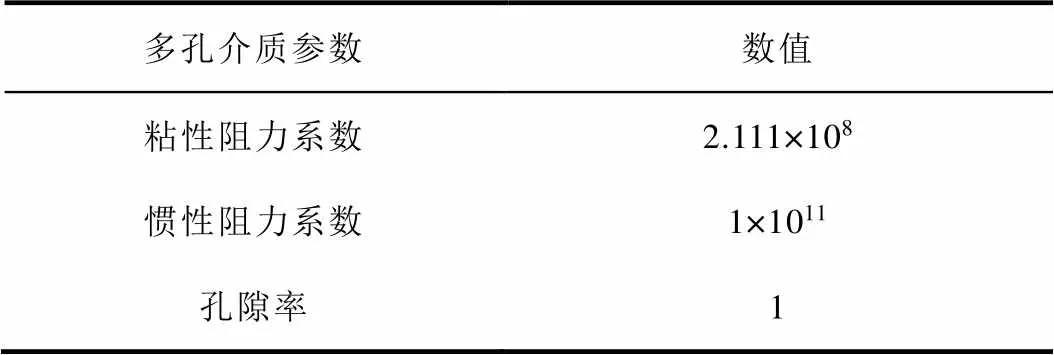

多孔介质参数汇总如表3所示。

表3 多孔介质参数

对于入口和出口边界条件的选取,本文采纳了樊文远[6]的观点。樊文远通过分析Relap 5的计算结果认为:当计算流道较少时,使用压力入口边界条件更能反应真实情况,在计算流道较多或者计算整个组件时,使用质量流量入口边界条件更能贴合实际。由于本文所计算的燃料棒数目较小,仅有7根,如采用固定质量流量,将无法反映因堵流造成的质量流量减小的情况。因此本文使用压力进口和压力出口的边界条件,取入口和出口压降为200 000 Pa,入口冷却剂温度为633.15 K。燃料棒表面使用均匀的热流密度1 872 559 W/m2,绕丝和燃料盒表面均采用绝热边界条件。时间步长为0.001 s。初始条件为未发生堵流时的稳态计算结果。

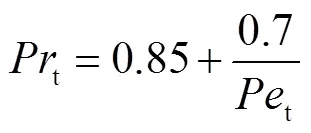

在王典乐[7]的稳态计算中发现,对于本文的计算对象,使用标准-模型和雷诺应力模型的结果与实验关联式符合的较好。由于相比雷诺应力模型,标准-模型计算量较少,且鲁棒性好,因此本文使用标准-模型作为湍流模型。另外在王典乐[7]的稳态计算中发现液态钠由于较低的普朗特数造成了温度边界层非常厚,且不再符合壁面律,Fluent中的标准壁面函数将不再适用。因此本文使用了增强型壁面函数,边界处+均在1左右。由于液态钠流体的低普朗特数特性,其湍流普朗特数也不再为0.85,而是随流场变化。前期研究[7]已经证明Kays湍流普朗特数模型较为准确,因此本文使用了Kays湍流普朗特数模型。Kays模型表达式如下

式中:

相关计算条件汇总如表4所示。

表4 计算条件

4 结果分析

在对堵流事故进行瞬态计算前,首先对中心堵流事故进行了稳态试算,以观察多孔介质参数是否设置正确。正常工况下堵块区域的速度场如图7所示,堵流事故下堵块区域速度场如图8所示,可见多孔区域参数的设置使得堵块区域的流速比正常工况下的流速少了三个数量级,这表明多孔介质参数的设置达到了模拟实心堵块的效果。

图7 正常流体域速度分布

图8 多孔介质区域速度分布

中心堵流事故流体域最高温度随时间的变化如图9所示。在0 s处堵流事故开始发生,前0.01 s温度变化较慢,0.01 s到0.04 s时间段温度变化较快,0.04 s之后温度变化逐渐变慢,并最终大约在0.15 s后,温度几乎不再发生变化,最终达到718.4 K。最高温度随着时间的增加而单调上升,且瞬态过程中的最高温度均比最终稳定后的最高温度要低。

图9 最高温度随时间变化

为分析瞬态各时间点的流场和温度场变化,本文分别对0 s,0.01 s、0.02 s、0.04 s和达到稳态后的流场和温度场进行分析。各时刻线段line 1上的速度分布如图10所示,可见在0.02 s时line 1上的速度分布已基本与稳态重合,这表明堵流发生后流场的变化相当迅速,在0.02 s流场就已经基本达到了稳态。另外还可以看到,沿流动方向上,堵流的速度分布与稳态的差别逐渐减小,当大于60 mm后速度差别已经稳定。这表明堵块对下游的影响延伸到了60 mm。各时刻线段line 1上的温度分布如图11所示,可见相比流场,温度场达到稳态的速度是较慢的。随着时间的推移,温度分布逐渐升高,但当大于60 mm时,温度的变化就已经很小了,这与速度分布是相符的。

图10 各时刻线段line 1上速度分布

图11 各时刻线段line1上温度分布

不管是速度场还是温度场,在出口处和正常工况的差别都已经很小。达到稳定后线段line 1上出口处堵流工况与正常工况的速度及温度分别相差13%和0.7%。堵流工况和正常工况下整个出口的速度分布如图12所示,可见在出口处速度分布的差别已经不大,出口总体的质量流量为1.97 kg/s,仅比正常工况下的质量流量2.11 kg/s降低了6.6%。堵流工况和正常工况下出口的温度分布如图13所示,可见二者的差别更小,出口平面的平均温度为642.55 K,比正常工况下的641.99 K升高了0.08%。这表明如果在出口检测到了较小的流动速度和温度变化时,很有可能组件中已经形成了严重的堵流事故,且相比之下,出口处的温度分布较速度分布对堵流事故更不敏感。

图12 正常工况和中心堵流事故工况出口速度分布对比

图13 正常工况和中心堵流事故工况出口温度分布对比

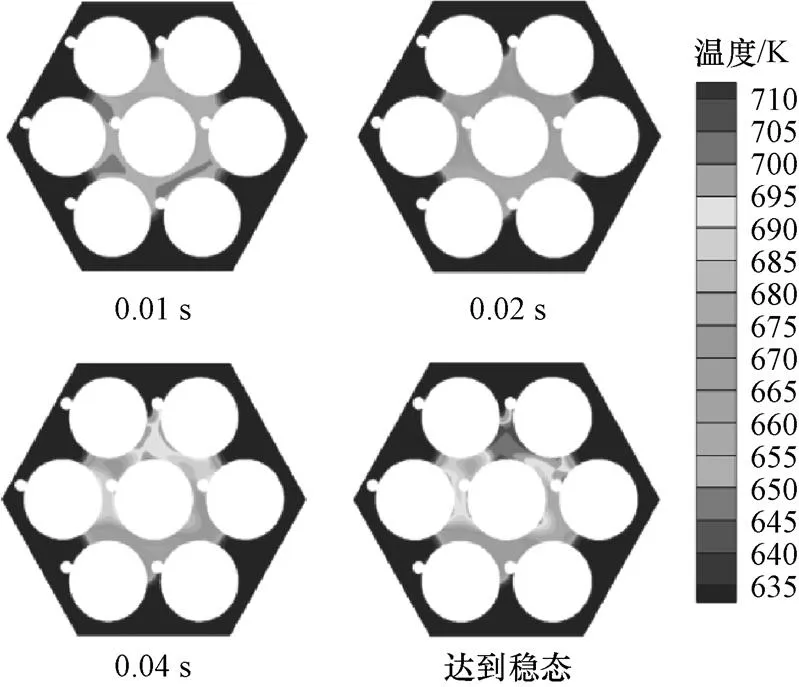

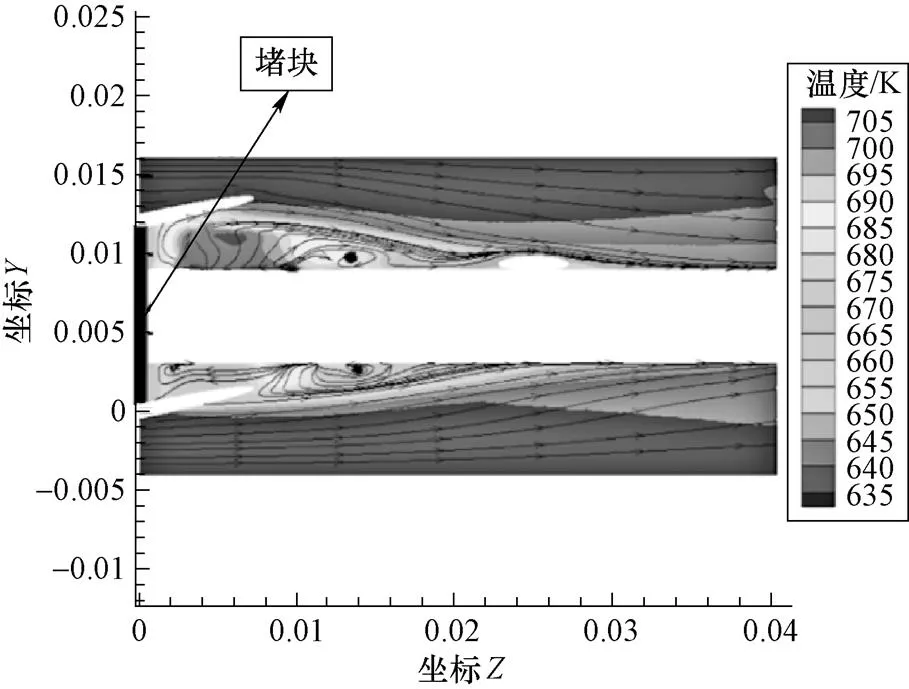

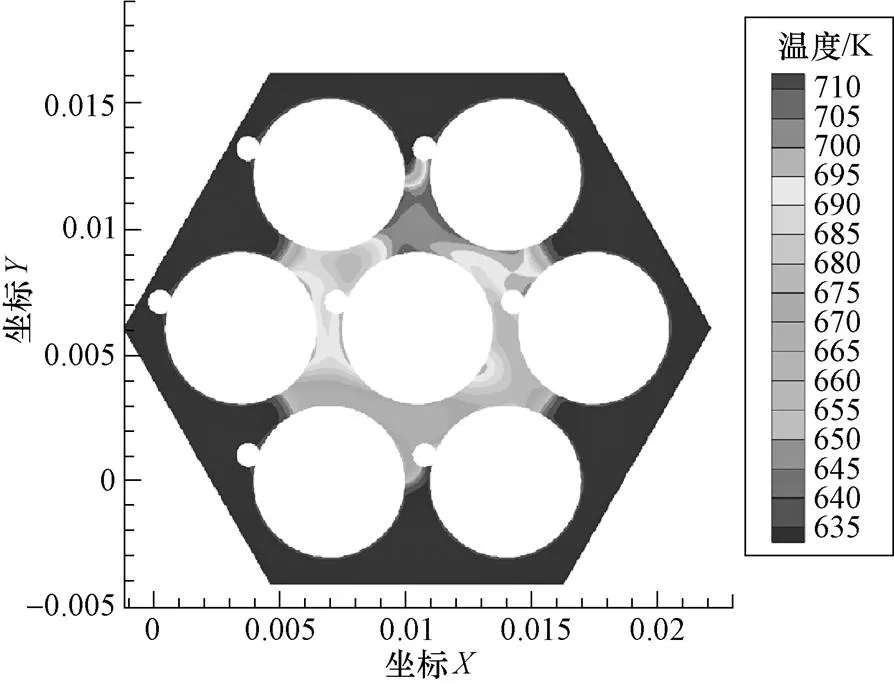

各时刻通过中心燃料棒圆心的-纵截面的温度场如图14所示。可见在堵块后尾流区流速降低后,尾流区的燃料棒表面的温度首先升高,然后高温区随时间分别沿径向向外和沿流动方向向下游扩展,且高温程度也随时间逐渐加深,最终温度达到最高,到达稳态。其中,在与堵块临近的下游处温度最高,温度最高处大约在堵块后5 mm处。各时刻及达到稳态后=5 mm横截面的温度场如图15所示,与图14所示的纵截面温度分布变化类似,燃料棒表面附近的温度首先升高,随后高温沿径向向外扩展。且横截面内的最高温度随时间逐渐升高,最终到达稳态。

图14 各时刻通过中心燃料棒圆心的Y-Z纵截面的温度场

图15 各时刻堵块后5 mm处横截面温度分布

由以上分析可见,在瞬态过程中并未发生比稳定后更严重的情况,且主要换热恶化区域主要集中与堵块下游附近。因此本文对堵流事故稳定后的工况进行了进一步分析。图16和图17分别为堵流事故纵截面内的速度及温度分布。由图16可见在堵块后形成了低流速区,随着向下游的推进,低流速区范围逐渐减小,图17中的高温区与图16中的低流速区相吻合。同时可以发现,上方流道堵块后面形成了一个大的回流区,而在下方流道由于绕丝的隔断而形成了前后两个小的回流区。回流区范围内流动速度较低,温度较高,但下方流道由于受绕丝的影响,其高温范围比上方流道要小,高温程度也较上方流道较弱。

图16 稳态时通过中心燃料棒圆心的Y-Z纵截面的速度场

图17 稳态时通过中心燃料棒圆心的Y-Z纵截面的温度场

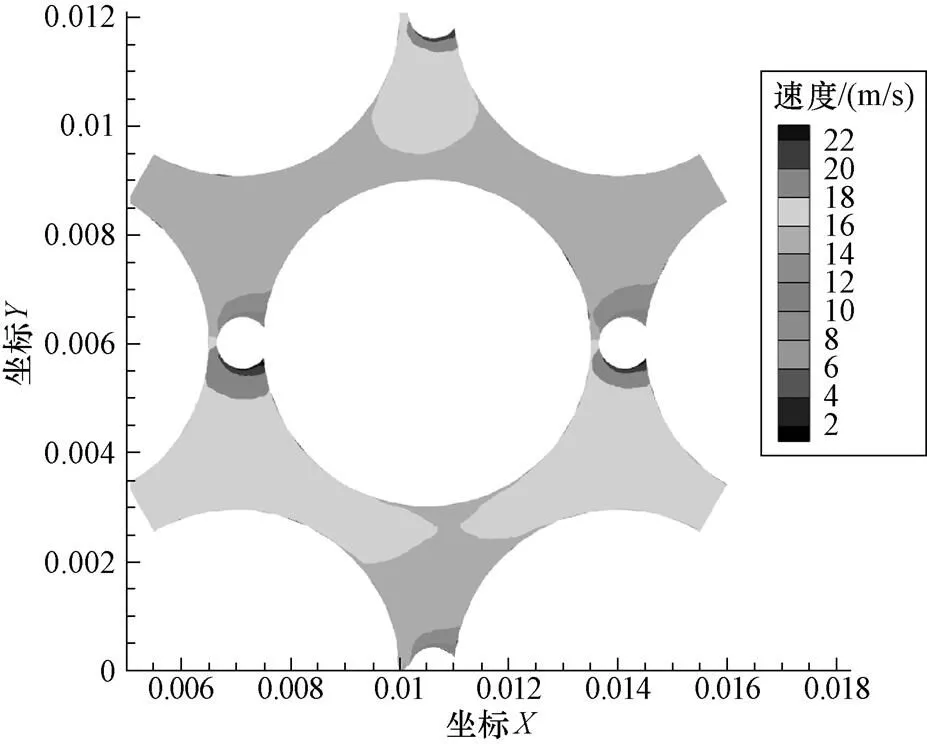

为进一步探究绕丝对堵块后尾流区流场及温度场的影响,需要对堵块后横截面的流场及温度场进行分析。图18和图19分别为=5毫米处横截面的速度及温度分布,可见堵块的后方出现了大范围的低流速区,并造成了温度升高。仔细观察图19可见,在中间高温区的温度分布是不均匀的,上方的温度明显要比下方高得多(高大约30 K),这与图17中的温度分布情况是相符的。但对比图18可见,中心低速区的速度大小却相差不大。这表明除流动速度大小外,另有因素对温度场有重要影响。

图18 稳态后堵块后5 mm处横截面速度分布

图19 稳态后堵块后5 mm处横截面温度分布

图20为=5 mm横截面内的二次流速度大小分布云图,图21为=5 mm截面内二次流的流线图。由图20可见,部分区域的二次流速度大小达到了5 m/s左右,与图18中堵块后低流速区的流动速度大小已经相当。将图20与图17的温度场对比,二次流速度较大的地方也正对应温度较低的地方。由图21流线图可见,横截面内二次流流动方向整体上随着绕丝缠绕方向而顺时针旋转,且呈现出从周边向中心流动的趋势。值得注意的是,二次流在中心燃料棒上方和右上方区域形成了旋涡,造成了此处二次流强度大为降低,从而导致此处较高的温度。通过以上分析可以看到,绕丝产生的二次流对堵块后尾流区的换热有着重要影响影响,但这从另一方面说明,绕丝对堵流事故有一定的缓解作用,因为显然绕丝极大地增强了二次流。

图20 稳态后堵块后5 mm处横截面二次流分布

图21 稳态后堵块后5 mm处二次流流线示意图

5 结论

本文对钠冷快堆绕丝组件的入口堵流事故进行了瞬态数值计算,分析了堵流事故发生后组件中的流动换热情况,并得到相关结论如下:

(1)堵流发生后,流场在0.02 s左右达到了稳态,而温度场在0.15 s左右达到了稳态。最高温度随时间单调上升,稳定后流体域的最高温度达到了718.4 K。

(2)温度较高的尾流区长度约为60 mm。最高温度出现在临近堵块的下游区域,约在堵块后4 mm处。绕丝产生的强烈的二次流对尾流区的换热影响很大,对堵流事故有一定的缓解作用

(3)出口处的流动速度同温度分布与正常工况相差不大。

[1] 杨云,赵磊,胡文军,等.单盒钠冷快堆燃料组件堵流事故的CFD分析[J].原子能科学技术,2019,53(12):2398-2404.

[2] Fontana M H,Kress T S,Parsly T S.Effect of partial blockages in simulated LMFBR fuel assemblies[R].Oak Ridge,TN.(USA):Oak Ridge National Lab,1973.

[3] Govindha Rasu N,Velusamy K,Sundararajan T,et al. Thermal hydraulic effect of porous blockage in fuel subassembly of sodium cooled fast reactor[J].Annals of Nuclear Energy,2014,70:64-81.

[4] Raj M N,Velusamy K,Maity R K.Thermal hydraulic investigations on porous blockage in a prototype sodium cooled fast reactor fuel pin bundle[J].Nuclear Engineering and Design,2016,303:88-108.

[5] 尧俊,张熙司,胡文军,等.铅铋冷却快堆堵流事故下堵块参数对流动传热的影响[J].核技术,2018,41(02):80-88.

[6] 樊文远.多层环形燃料组件流道局部阻塞研究[D].中国科学技术大学,2016.

[7] Wang D,Peng C,Guo Y.Thermal-hydraulic analysis of a 7-pin sodium-cooled fast reactor wire-wrapped fuel bundle[J].International Journal of Heat and Mass Transfer,2020,160:120178.

The Numerical Simulation of Inlet Blockage Accident in Wire-wrapped Fuel Bundle of Sodium-cooled Fast Reactor

LI Xiangyu,WANG Dianle,GUO Yun*

(University of Science and Technology of China,School of Nuclear Science and Technology,Hefei of Anhui Prov. 230000,China)

The wire-wrapped fuel rods of the sodium-cooled fast reactor are closely arranged. The inlet blockage maybe induced by foreign matter and causes serious consequences. In this paper,the commercial CFD program ANSYS Fluent is used to carry out the transient numerical simulation of the inlet blockage accident of the sodium-cooled fast reactor(SFR). And the flow heat transfer variation in the assembly after the inlet blockage occurs is investigated. The results show that the flow field reaches the steady state in about 0.02 seconds and the temperature field reaches the steady state in about 0.15 seconds after the flow blocking occurs. In the transient process,the temperature starts to rise from the fuel rod surface near the downstream of the block,and gradually extends outwards and downstream. The velocity behind the blockage is low,the length of the wake region with high temperature is about 60 mm,and the highest temperature occurs about 4 mm downstream. The velocity at the exit is not much different from the normal working condition,and the temperature distribution at the exit is less sensitive to the blockage accident than the velocity distribution. The secondary flow generated by wire can alleviate the blockage accident to a certain extent. The above study results can be referenced for the core safety analysis of SFR.

Sodium-cooled fast reactor;Inlet blockage accident;Numerical simulation

TL48

A

0258-0918(2022)02-0468-09

2021-02-22

李翔宇(1996—),男,湖北荆门人,硕士研究生,现从事反应堆热工水力方面研究

郭 赟,E-mail:guoyun79@ustc.edu.cn