压水堆燃料表面污垢密度计算模型及验证

蒙舒祺,胡友森,李昌莹,胡艺嵩,阮天鸣

压水堆燃料表面污垢密度计算模型及验证

蒙舒祺,胡友森*,李昌莹,胡艺嵩,阮天鸣

(中广核研究院有限公司,广东 深圳 518000)

压水堆(PWR)一回路材料释放的腐蚀产物会在燃料表面沉积形成污垢,增大垢致轴向功率偏移(CIPS)和垢致局部腐蚀(CILC)的潜在风险。密度是决定污垢特性的重要参数,实际测量燃料表面污垢的密度不仅成本高,而且必须考虑放射性风险,因此国内外均缺乏相关的数据。本文基于PWR运行经验和关键试验结果开发了一种燃料表面污垢密度计算模型,并与人造污垢实验数据对比,初步验证了模型的合理性,为深入研究PWR一回路燃料污垢行为提供了理论依据和数据支撑。

压水堆;燃料污垢;密度;模型;验证

压水堆(Pressurized Water Reactors,PWR)一回路主要的服役金属材料为镍基和铁基合金,在高温高压水环境下长期运行时,大量腐蚀产物会释放到冷却剂中。燃料表面局部的过冷泡核沸腾(Sub-cooled Nucleated Boiling,SNB)造成冷却剂中的腐蚀产物迅速沉积,形成非化学计量比的Ni-Fe-Cr混合尖晶石物质。美国首次将这种PWR燃料表面形成的特殊物质命名为Chalk River Unidentified Deposit[1],简称CRUD(以下统称为污垢)。

美国部分二代PWR的一回路金属材料抗腐蚀性能较差,大量腐蚀产物在燃料表面沉积,形成较厚的污垢。Callaway、Catawba、Comanche Peak等美国电厂都曾因为较多的污垢影响轴向功率分布而非计划停堆,出现垢致轴向功率偏移(Crud Induced Power Shift,CIPS)事件[2]。Callaway电厂在发生CIPS停堆后,对污垢进行了测量,观察到污垢厚度超过100mm,整体形貌呈疏松多孔状,在污垢与燃料包壳交界面处有明显的ZrO2分层[3];美国对部分未发生过CIPS的电厂也进行过污垢分析,结果表明这些电厂的污垢较薄,燃料组件中上部区域(SNB区域)污垢中Ni、Fe、Cr元素含量相对平均[4];而美国发生过CIPS的电厂测量结果表明,在燃料组件中上部区域污垢较厚,且Ni含量明显高于Fe、Cr含量[5];德国Kraftwerk电厂在停堆后测量了燃料组件轴向污垢固相分布,发现在中下部Fe元素含量明显高于Ni元素含量,而在中上部区域则是Ni元素含量远高于Fe元素含量,且污垢中的Ni元素几乎全部是NiO[6]。

Zhou和Jones模拟了Callaway电厂某循环硼沉积量与污垢厚度和孔隙率的关系,结果表明污垢厚度对硼沉积影响较大[7]。为了从机理上分析污垢对硼沉积的影响,Doncel等人在实验室中进行了人造污垢实验[8],数据表明污垢中Ni元素含量越高、硼沉积量越多。该实验结果与美国发生CIPS的电厂中污垢检测数据一致,即沸腾区域最容易沉积硼,且沸腾区域Ni含量远高于Fe、Cr元素含量。

国际上PWR检测数据和实验数据均表明,污垢密度随着污垢在燃料组件上沉积的相对位置和厚度发生变化的。污垢密度是影响燃料热工性能的关键参数,也是污垢沉积模型中的重要参数。因此,有必要开发污垢密度计算模型,为量化污垢对堆芯安全性的影响提供依据。

1 模型介绍

建立污垢密度计算模型的整体思路为:根据电厂检测的硼沉积量与污垢厚度的关系、硼沉积量与污垢中镍含量的实验规律,建立污垢中镍含量与厚度的关系;在此基础上,结合电厂检测的轴向污垢镍铁比数据,建立燃料污垢中镍铁沉积物固相与厚度的关系;对特定的镍铁沉积物固相,推导出污垢密度与厚度的关系,为量化污垢在PWR服役过程中的生长情况提供数据支撑。

1.1 镍含量与厚度的关系

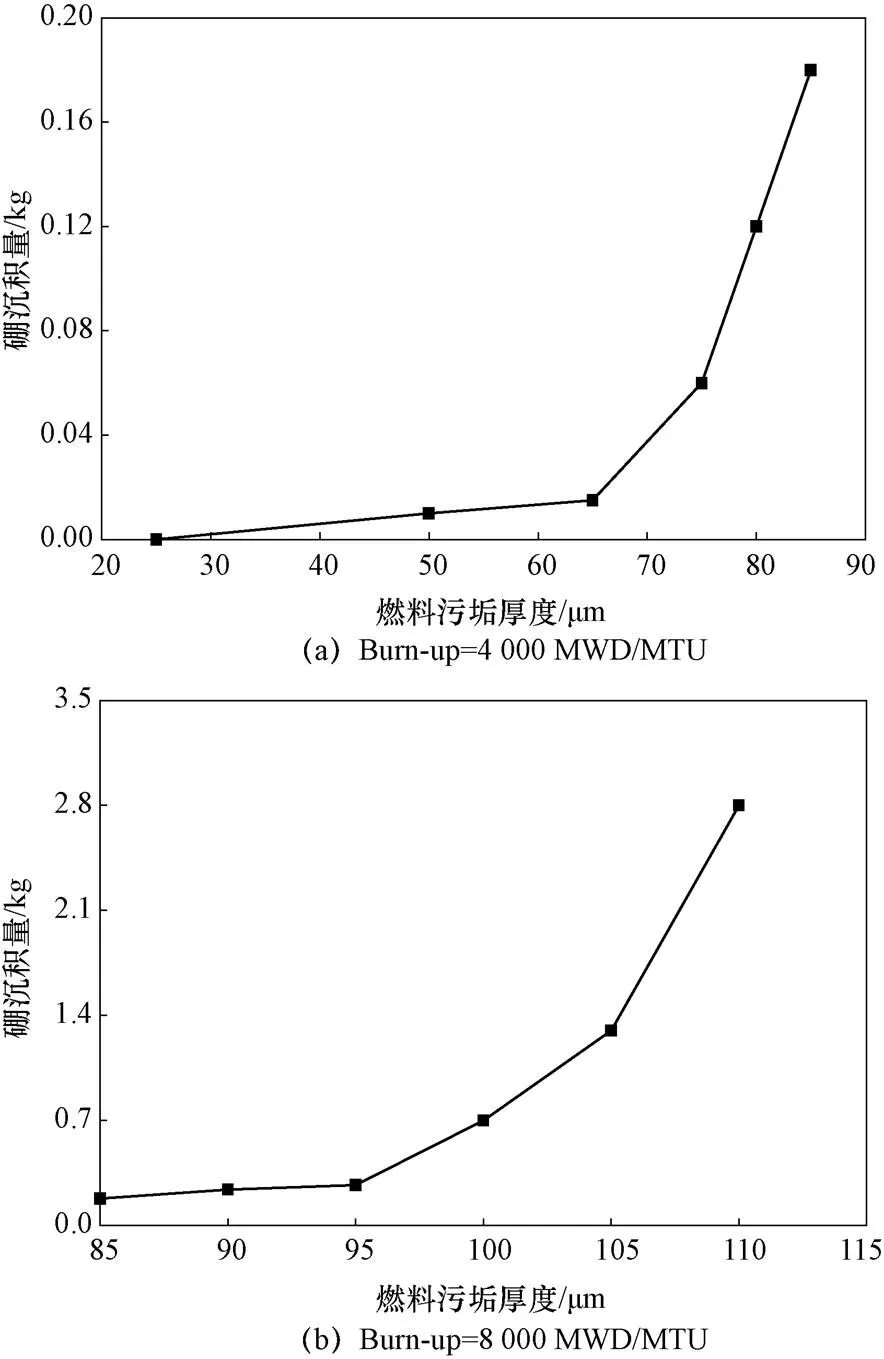

Zhou和Jones开发了一套耦合热工水力和化学的硼沉积模型,该模型可以在给定的热工水力和化学条件下计算燃料组件过冷沸腾区域硼沉积物质量[7]。基于Callaway电厂第9循环两个不同燃耗步的污垢和热工水力数据,得到了硼沉积量随污垢厚度变化的关系曲线,如图1所示。

图1 Callaway电厂硼沉积量与污垢厚度的关系曲线[7]

分析结果表明,PWR运行期间的硼沉积量随污垢厚度增加呈指数形式增长[7]。从Callaway硼沉积量模拟结果看,当污垢厚度超过25mm后,硼沉积量迅速增加,这也是美国将污垢厚度25mm作为CIPS风险评估阈值的原因,即污垢厚度超过25mm后需要关注CIPS风险。

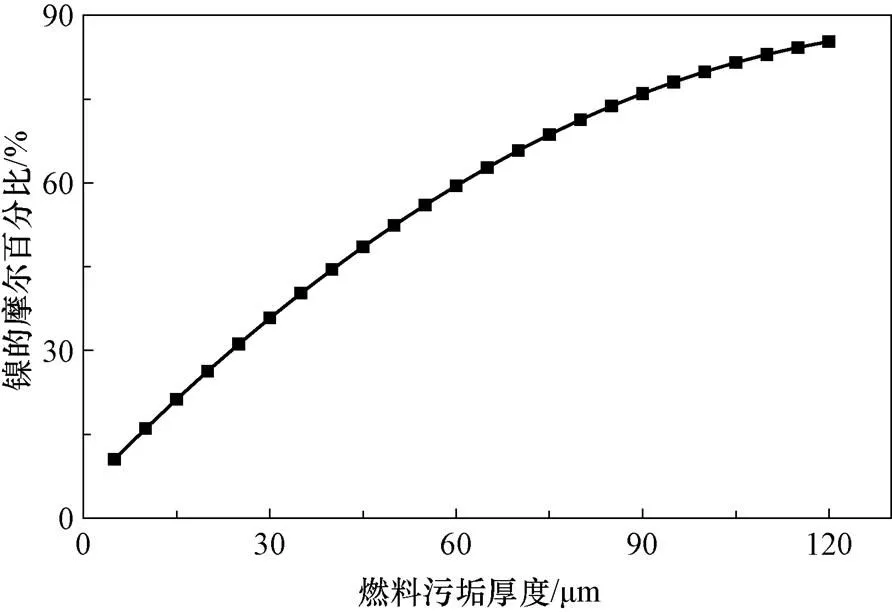

Doncel等人认为CIPS不仅受污垢厚度影响,还受污垢内部水化学环境的影响[8]。在模拟高温高压水环境的试验装置中,Doncel等人进行了水化学环境对污垢中硼沉积的影响实验,实验结果如图2所示。从实验数据可以看出:在相同的热工水力和化学条件下,相同厚度的污垢中,镍含量越大,沉积的硼越多。结合Callaway电厂检测数据和Doncel等人的实验规律,以硼沉积量作为中间变量进行转换,可得到污垢中镍含量与厚度的关系曲线,如图3所示。

图2 人造污垢中镍含量与硼沉积量的关系曲线[8]

图3 燃料污垢中镍含量与厚度的关系曲线

1.2 镍铁沉积物固相与厚度的关系

德国Kraftwerk电厂一回路主要材料和运行参数均与美国PWR机组相似,但未发生过CIPS。Kraftwerk电厂在停堆后测量的燃料组件轴向污垢固相分布[6],如图4所示。

图4 德国Kraftwerk电厂轴向污垢固相分布[6]

从Kraftwerk电厂测量结果可以看出:

(1)沿燃料组件轴向,Cr、Zr含量几乎不变;

(2)在燃料组件第1~3格架之间,Fe含量远高于Ni含量;

(3)在燃料组件第3~5格架之间,Fe含量逐渐降低、Ni含量逐渐增大,第4格架附件区域Ni、Fe含量相当;

(4)从燃料组件第5格架开始(过冷沸腾最剧烈的区域),Ni含量逐渐超过于Fe含量,成为污垢中含量最多的金属元素。

如前文所述,美国发生过CIPS的电厂数据和实验现象都表明:在相同污垢厚度和热工水力环境的前提下,污垢中镍含量越高、硼沉积量越大、CIPS风险也越高。基于Kraftwerk电厂测量数据,忽略Cr、Zr元素在燃料组件轴向的分布变化,仅考虑Ni、Fe元素,以污垢中镍含量作为中间变量进行转换,得到镍铁沉积物固相与污垢厚度的关系曲线,如图5所示。

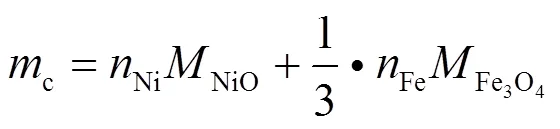

1.3 污垢密度与厚度的关系

德国Kraftwerk电厂测量数据的污垢中,Ni、Fe元素只以NiO和Fe2O3两种固相存在。PWR功率运行期间,对Ni元素,由于燃料组件过冷沸腾区域温度较高,Ni倾向于以NiO的形式析出[9],可认为功率运行期间的Ni以NiO形式存在于污垢中;对Fe元素,功率运行期间冷却剂呈还原性环境,不考虑Ni、Fe形成铁酸盐等尖晶石结构的物质[10],Fe倾向于以Fe3O4的形态析出[11],德国Kraftwerk电厂在停堆后测量到污垢中Fe的主要成分为Fe2O3,是因为PWR在停堆期间向一回路注入双氧水[1],造成功率运行期间形成的Fe3O4被氧化成Fe2O3。因此,分析功率运行期间的污垢时,将其主要成分假设为NiO和Fe3O4更为合理(见图5)。

图5 燃料污垢镍铁沉积物固相与厚度的关系曲线

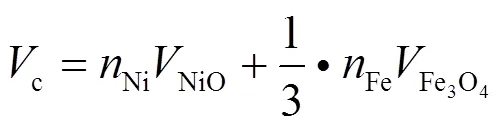

表1列出了NiO和Fe3O4的部分物性参数。在给定的污垢厚度条件下,采用以下公式计算污垢密度:

式中:c——燃料污垢密度,g/cm3;

——考虑孔隙率的修正系数;

Ni——Ni的摩尔数占比;

Fe——Fe的摩尔数占比;

NiO——NiO的摩尔体积,g/mol;

Fe3O4——Fe3O4的摩尔体积,g/mol;

NiO——NiO的摩尔质量,g/mol;

Fe3O4——Fe3O4的摩尔质量,g/mol。

表1 NiO和Fe3O4的部分物性参数

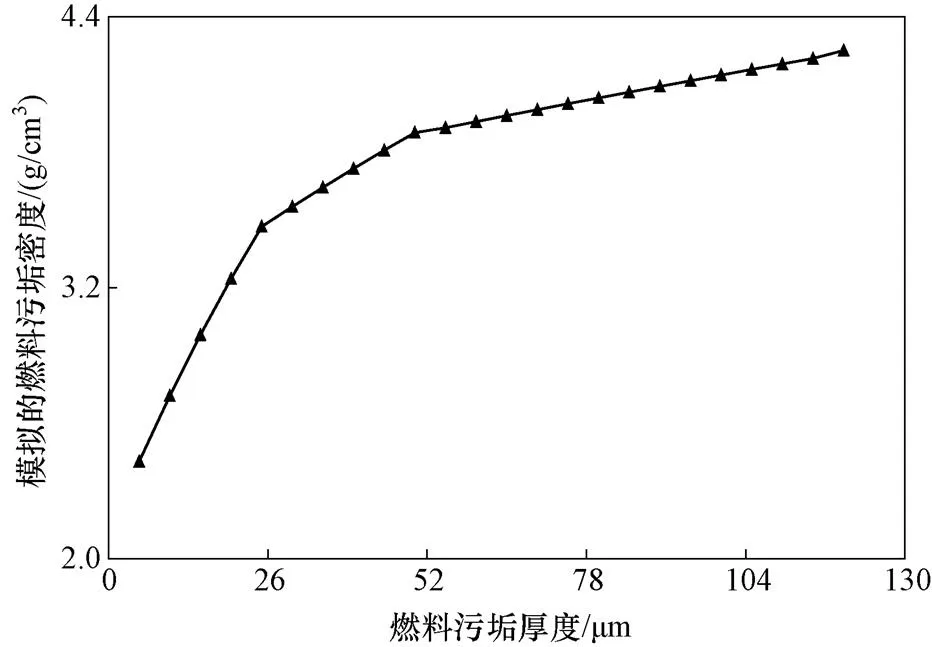

计算得到污垢密度与厚度的关系曲线,如图6所示。

图6 燃料污垢密度与厚度的关系曲线

2 模型验证

本节基于实验室检测数据,对燃料污垢密度计算模型进行了初步验证。

直接检测反应堆中燃料污垢的密度,成本高且存在放射性风险,因此目前大部分研究人员选择在实验室中模拟PWR一回路热工水力和化学环境,然后对该环境下的人造污垢进行检测。

Wang[12]和Byers[13]等人在WALT Loop(Westinghouse Advanced Loop Tester)上测量了人造污垢的物性参数。在竖直放置的加热器中,首先对干净的加热棒进行预造垢,得到满足实验要求的人造污垢,然后再进行后续污垢对硼沉积、对燃料包壳换热性能等一系列测试。通过调整入口温度和加热器线功率密度分布,可模拟PWR燃料组件轴向温度场分布不均匀的现象。将预造垢的加热棒放入设备细长型区域,并在几分钟内将冷却剂泵入加热段,实现冷却剂和人造污垢的快速搅混,然后对人造污垢物性参数进行检测并获取数据。

采用本文提到的模型计算不同厚度下的污垢密度,并与WALT LOOP实验数据进行对比,如图7所示。从对比结果可以看出,不同厚度下的污垢密度模拟值与实验检测值的平均误差在 15%以内,初步验证了本模型具备量化污垢密度随厚度变化的功能。模拟值与实验检测值的误差主要是因为电厂从功率运行到停堆期间,会经过降温降压和氧化运行(功率运行期间一回路处于还原性环境),在完成一系列停堆操作后检测的轴向污垢分布与功率运行期间的情况存在差异。基于停堆后检测数据建立的模型,其预测结果与真实情况会存在差异。

图7 燃料污垢密度计算模型验证结果

3 结论

本文基于PWR运行数据和关键试验结果开发了一种燃料污垢密度的计算模型,通过与人造污垢实验数据对比,初步验证了此模型的合理性,为评估污垢对反应堆安全性的影响提供数据支撑。主要结论如下:

(1)燃料表面污垢较厚的区域,Ni含量远超过其他金属元素含量;在污垢较薄区域,各种金属元素含量相对均匀;

(2)本文开发的燃料污垢密度计算模型适用于目前世界上绝大部分PWR,因为其一回路主要腐蚀产物富Ni(蒸汽发生器作为PWR一回路面积最大的金属部件,普遍采用镍基合金)。但俄罗斯的PWR一回路主要腐蚀产物富Fe(蒸汽发生器采用铁基合金),与本文开发的燃料污垢密度计算模型是否适用需要进一步验证;

(3)由于在实验室中模拟的热工水力条件和水化学条件与真实的PWR一回路环境存在差异,后续需要持续获取PWR燃料污垢测量数据,进一步补充验证本文开发的燃料污垢密度计算模型。

感谢中广核研究院有限公司和中国科学院金属研究所对此项工作的大力支持。

[1] Betova I.,Bojinov M.,Saario T.Start-up and Shut-down Water Chemistries in Pressurized Water Reactors[R].VTT Research Report,VTT-R-00699-12,2014.

[2] Deshon J.PWR Axial Offset Anomaly(AOA)Guidelines[R].EPRI,1008102,2004.

[3] Sawicki J.A.Evidence of Ni2FeBO5and m-ZrO2Precipitates in Fuel Rod Deposits in AOA-Affected High Boiling Duty PWR Core[J].Journal of Nuclear Materials,2008,374(1-2):248-269.

[4] Sabol G.P.,Secker J.R.,Kormuth J,et al.Rootcause Investigation of Axial Power Offset Anomaly[R].EPRI,TR-108320,1997.

[5] Jim Henshaw,John C.McGurk,Howard E.Sims,et al.A Model of Chemistry and Thermal Hydraulics in PWR Fuel Crud Deposits[J].Journal of Nuclear Materials,2008,353(1-2):1-11.

[6] Riess R.Chemistry Experience in the Primary Heat Transfer Circuit of Kraftwerk Union Pressurized Water Reactors[M].Nuclear Technology,2017:153-159.

[7] Zhou D.,Jones B.G.,Boron Concentration Model and Effects of Boron Holdup on Axial Offset Anomaly(AOA)in PWR[C].Proceedings of ICONE10 10thInternational Conference on Nuclear Engineering,Arlington,USA,2002.

[8] Doncel N.,Chen J.,Deshon J.Water Chemistry Influence on AOA,Phase 3 of the Spanish Experiment at Studsvik[C].Proceedings of the 2007 International LWR Fuel Performance Meeting,San Francisco,USA,2007.

[9] MacDonald D.The Thermodynamics of Metal-Water Systems at Elevated Temperatures,Part 4:The Nickel-Water System[R].Whiteshell Nuclear Research Establishment,1972.

[10]Deshon J.,Hussey D.,Kendrick B.,et al.Pressurized Water Reactor Fuel Crud and Corrosion Modeling[R].Advanced Fuel Performance:Modeling and Simulation,2011.

[11]Beverskog B.,Puigdomenech I.Revised Pourbaix Diagrams for Iron at 25-300℃[J].Corrosion Science,1997,39(1):43-57.

[12]Wang G.,Byers W.A.,Young M.Y.,et al.Thermal Conductivity Measurements for Simulated PWR Crud[C].Proceedings of the 2013 21stInternational Conference on Nuclear Engineering,Chengdu,China,2013.

[13]Byers W.A.,Wang G.,Young M.Y.,et al.Simulation of PWR Crud[C].Proceedings of the 2014 22ndInternational Conference on Nuclear Engineering,Prague,Czech,2014.

A Model of PWR Fuel Crud Density and Its Verification

MENG Shuqi,HU Yousen*,LI Changying,HU Yisong,RUAN Tianming

(China Nuclear Power Technology Research Institute,Shenzhen of Guangdong Prov.,518000,China)

The corrosion products released from the materials of the primary circuit in pressurized water reactors (PWR) may deposit on the fuel surface and form the fuel crud, which potentially increases the risks of crud induced power shift (CIPS) and crud induced localized corrosion (CILC). As one of the important parameters to determine the characteristics of the fuel crud, it is quite expensive to actually measure the fuel crud density, and the risk of radio-activity is also needed to be considered. Consequently, the measured data of the PWR fuel crud density is very limited. Based on PWR operating experience and key experimental results, a model capable of calculating the fuel crud density was developed. The rationality of this model was verified by comparing the experimental data of the artificial crud, which provides theoretical basis and dataset for further analysis of the fuel crud behavior in the PWR primary circuit.

PWR; Fuel crud; Density; Model; Verification

TL341

A

0258-0918(2022)02-0274-06

2021-02-21

蒙舒祺(1992—),男,广东惠州人,工程师,硕士,现从事反应堆一回路热工水力和水化学方面研究

胡友森,Email: huyousen@cgnpc.com.cn