基于智能温控系统的蜂箱设计与实现

于慧 龚勋 黄培峰 赵海红 李昂 │文

1 葫芦岛市工业信息化发展中心,125105;2 沈阳理工大学材料科学与工程学院,110159;3 葫芦岛市龙港区人民政府,125105;4 渤海船舶职业学院基础部,125105

中国作为养蜂大国,蜂群数量和蜂产品产量多年来一直稳居世界首位。过去主要依靠人口红利来发展,然而由于从业人员老龄化,生产方式落后,手工操作,设备陈旧等问题导致养蜂行业生产成本高、经济效益低。在现代,科技创新为诸多行业带来了前所未有的发展动力,养蜂行业也概莫能外。以蜜蜂生产生活中最重要的因素——温度为例,蜂箱内的温度影响着蜜蜂健康、繁殖与采蜜等。蜂箱温度通常通过养蜂人开箱观察,低频次不能及时发现温度问题,过度开箱会对蜂王交尾及蜜蜂抗病能力产生不良影响。另外,大部分蜂场仍在使用人工洒水、撒石灰、通热气、阴凉处放置等方式控制温度,这类粗放的方式也使得温度调节不够精确、均匀。由此可知,人工看管传统蜂箱温度,不仅浪费人力物力,还会干扰蜜蜂正常的采蜜与繁殖。为摆脱这种困境,多款智能温控系统的新型蜂箱应运而生。

近年来学者针对“智能+蜂箱”相关技术与应用开展了诸多研究,杨选将、程巍、张江毅等[1-3]从软件方向结合物联网技术对智能蜂箱关键问题进行探讨,然而其科技含量较高,无法短时间内推广;文献[4-7]利用单片机、树莓派等控制单元实现蜂箱内部不同季节、不同情况的全自动监控,这克服了人工观察的滞后性,也提升了控制效果和精度。而除去控制单元外,蜂箱内部结构、设备的陈列与管路铺设都会影响温控设备的效果,不良的布置也会导致蜂箱内蜜蜂繁殖、健康问题的产生。文献[8-9]从蜂箱材质结构方面讨论不同形式蜂箱对箱内温度的影响;汤厚文、林观宝等[10,11]以太阳能替代传统热源进行蜂箱内温度调节研究与设计,提升了智能温控蜂箱的品质同时也降低成本。通过分析发现,虽然诸多学者在智能控温方向有显著的研究成果,但鲜有综合全方位的智能控温设计。针对这一问题,本文提出一种可以智能控温的新型蜂箱,该蜂箱以单片机为控制核心,从结构、温度监测与温度控制三部分对传统蜂箱加以改进,使用水循环加热代替传统加热设备,提升蜂箱加热的均匀性,并利用多种隔板、管路、箱体结构优化温度调节的及时性、效率与均匀性等的问题,在实际应用中的试验情况表明,该设计较传统蜂箱在温度调节的均匀性、及时性等各方面有较好的性能提升。

一、智能温控总体方案

智能温控系统包括安装在蜂箱内的嵌入式设备、供电装置、加热制冷装置。在智能温控系统工作时,由在加热箱内的两处智能传感器采集位置温度,将得到的温度数据传递单片机,与预设温度范围数值进行比较,按结果执行相应加热、制冷操作,并通过屏幕展示温度与状态信息,以高频率重复采集温度,循环整个过程,同时人工指令可启动、停止加热及制冷状态。整体流程如图1所示。

二、智能控温系统硬件设计

硬件部分主要包含控制器,加热、制冷装置,供电装置等。

1.控制器模块

控制器负责温度采集、显示及加热制冷状态的判断。为提升控制模块性能,采用功能性强且功耗较低的msp430型单片机作为控制器核心,采用智能温度传感器DS18B20采集蜂箱内及加热箱内温度,另配备用以维持控制器工作的直流电源、控制制冷加热装置的继电器、用于显示当下状态的发光二极管、用于开启关闭系统及调整预设温度的贴片按键、用于显示温度数据及当下状态的LCD显示屏、用于设备散热的散热风扇以及电阻、导线等。控制器工作前,在单片机中设定处理程序、预设温度范围与加热箱温度范围,并结合蜂箱结构安装硬件。在工作中,通过温度传感器采集蜂箱内温度并与预设温度进行比较,当温度低于设定温度时,单片机控制发光二极管绿灯明亮,连接加热装置继电器闭合,进行加热,通过温度传感器监测温度,利用单片机约束加热箱温度;当温度高于设定温度时,发光二极管红灯明亮,连接制冷装置继电器闭合,进行制冷。管理人员可通过显示屏观测当下温度、预设温度、加热制冷时间等数据,可通过按键改变预设温度及打开、关闭主程序。

2.加热、制冷装置

传统加热往往采用加热片的方式进行加热,导致蜂箱内受热不均,对蜜蜂在蜂箱内的活动产生影响。所以本设计采用水循环进行蜂箱加热,所包含元件有附着在蜂箱内壁的内部循环水流管道、用于直接接触水进行加热的加热板、为水提供动能的12V微型自抽水泵、储水池、用于散热的散热隔板以及隔离进水出水的防水隔板。工作前,将加热装置结合新型蜂箱结构进行铺设,保证蓄电池有可用电量。由加热继电器控制工作状态,工作中,由加热装置加热循环水,由加热箱内温度传感器控制加热状态;由抽水泵在蜂箱入口处推动水流循环;水中热量透过紧贴管路的散热隔板传递到蜂箱内部,循环水由水管出口回到加热器中加热并进入储水池,由此循环往复。当温度达到设定要求或通过按键指令停止加热时,加热继电器断开,加热工作停止。

另一方面,采用风扇进行蜂箱内制冷,所包含元件有用于风冷的风扇、封装风扇的散热片。工作前,将制冷装置在蜂箱内放置并与蓄电池连接。由制冷继电器控制工作状态,工作中由风扇进行送风,通过风冷吸收蜂箱内热量,达到制冷效果。

3.供电装置

供电装置为整个系统提供能量,为节约能源,响应绿色发展号召,本设计采用太阳能供电代替传统直流电源,供电模块主要元件有太阳能电池板、蓄电池、连接线路以及各模块所需变压线路。

三、蜂箱结构设计

1.箱体内结构

图2为蜂箱结构,此结构可以将智能控温设备效率及优势更好的发挥出来。

控制模块处在控制箱体中,而加热装置处在蜂箱底部的加热箱中,制冷装置放置在蜂箱内部,在蜂箱顶部固定有顶部支撑板,太阳能板固定在顶部支撑板端,蓄电池固定在相邻顶部支撑板之间。对蜂箱内部进行加热行为时,循环水通过加热装置加热后进入管道流入蜂箱内壁中的内部循环管道,为了使得水中的热量能够充分传送到蜂箱内部,将内部循环管道均匀布设在蜂箱内部,内部循环管道侧边固定有能充分吸收热量的散热隔板。控制加热状态的温度感应器放置在散热隔板侧边。

该结构可以改良传统加热中加热不均匀、加热效果差、加热时间长、温度控制精度低等问题。

2.加热箱结构

蜂箱底部固定加热箱,内部设置有加热装置,加热箱内部结构如图3所示。

加热箱内部排列的加热板对流入和流出的水分别进行加热,保证储水池中循环水有一定温度,以提升加热效率;其旁边固定有分离进出水的中间隔板,以保证出水不会降低进水的热量;上方设置有进入管道和流出管道以分别联通蜂箱内的循环管路。为加强水流循环,在储水池和进入管道处设置微型自抽水泵。加热箱内部顶端固定温度传感器以控制加热启停。

该结构有效提升了加热效率,缩短了启动到提供热量的等待时间。

3.制冷装置结构

蜂箱内放置制冷装置,结构如图4所示。

对蜂箱内部进行制冷,在蜂箱内部穿孔处设置用于送风的进风扇,由蓄电池提供电力,进风扇两侧分别固定有网孔的外部防尘隔板和内部防蜜蜂隔板,以防止尘土和蜜蜂进入,减少制冷过程中容易出现的集尘问题。

四、系统实践及表现分析

按本文设计思路制作实用型蜂箱,在实验环境下进行加热、制冷测试。

第一项测试内容为调整无蜂蜂箱所处室内温度,考察各模块启动情况。表1展示各装置启停情况。将蜂箱内的正常温度范围定义为 15℃~25℃,下表为实验结果。

表1 启停情况测试结果

可以看出,系统可以根据蜂箱内的温度条件自动控制各元器件的启停。

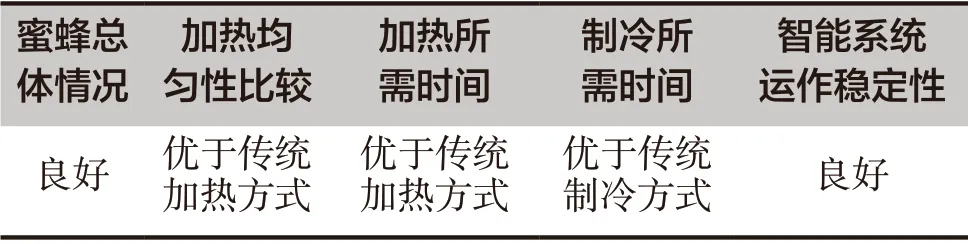

第二项测试内容为将有蜂蜂箱置于养蜂项目试点(葫芦岛市白马石乡智蜂小镇),在10天测试期内,定期观察蜂箱内部情况及蜜蜂总体状况,观察智能系统稳定性,在加热状态下感受蜂箱内温度均匀性。表2展示测试结果。

表2 试点测试结果

可以看出,智能温控系统新型蜂箱在实践中性能良好,加热、制冷优于传统方式。

五、结束语

本文设计一种基于智能温控系统的新型蜂箱,从自动控制、加热制冷装置及箱体结构等方面对传统蜂箱进行改进,并将其在真实环境中进行测试,结果表明该设计能有效提升加热制冷的及时性,同时缩减时间,提升加热时受热的均匀性,为智能养蜂的温度调节方面提供新思路。