隧道工程新型吸能锚杆力学性能试验研究

张恩桥

(中铁二十五局集团第四工程有限公司 广西柳州 545007)

1 引言

地下深部岩体开挖时,由于特殊岩体如稳定性较差、破碎程度较大的隧道围岩往往容易诱发大变形、塌方、岩爆等工程事故[1-2],锚杆支护逐渐成为改善隧道岩体稳定性的重要措施。传统锚杆由于伸长量小、承载力低以及容易发生失效的不足,其支护能力已逐渐无法满足工程岩体稳定性需求,因此急需研发新型工程锚杆以提高围岩工程施工的安全性和可靠性。

相比传统锚杆,新型吸能锚杆可以在承受较大变形的同时而不会发生破断,降低了围岩失稳的可能性。根据工作机理,吸能锚杆大体可分为材料变形型和结构变形型两类。材料变形型吸能锚杆主要依靠杆体材料的塑性变形从而提供一定的位移能力,减缓围岩变形;结构变形型吸能锚杆主要依靠特殊设计的吸能结构的变形从而提供位移能力。Conebolt吸能锚杆首次应用到采矿支护工程中[3-4];Varden等[5-7]研制了Garford dynamic bolt并基于动力试验得到了125 kN-275 mm的荷载位移数据;Wang等[8]发现改进后的Garford dynamic bolt在高荷载水平下的变形能力和能量吸收能力得到提高;Li等[9-10]对D-bolt锚杆进行试验表明,D-bolt最终可延伸13%~15%。

由此可见,高延伸率和高支护阻力是吸能锚杆的两个显著特征。如今虽然已经提出了各种各样的吸能锚杆,但大多数都更适合于矿山巷道且其结构比较复杂。基于既有研究,本研究提出一种可用于隧道工程岩体的新型吸能锚杆,可以提供较高的恒定阻力和位移能力。基于室内静力拉伸试验探讨新型吸能锚杆的荷载-位移曲线形态特征、锚杆吸收能演化特征及吸能原理。

2 新型吸能锚杆结构原理分析

新型吸能锚杆结构如图1所示,可以看出,结构部件包括锚杆体、锥形块、外管体、限位环、锚杆垫板及紧固螺母。限位环位于外管体底部,可以防止新型吸能锚杆在岩体变形过程中产生的位移过大从而失效破坏,也能有效阻止注浆进入锚杆前部吸能结构中影响锚杆正常工作。围岩产生变形时,锥形块会在围岩压力下进入外管体中,从而使外管体发生膨胀。锥形块和外管体之间的相对滑动将与围岩的变形相协调,从而达到吸能支护的效果;变形量达到设定值时,限位环作用下新型锚杆将转化为刚性支护,从而有效阻止围岩继续变形。

图1 新型吸能锚杆结构示意

3 新型吸能锚杆力学试验

3.1 吸能锚杆试样

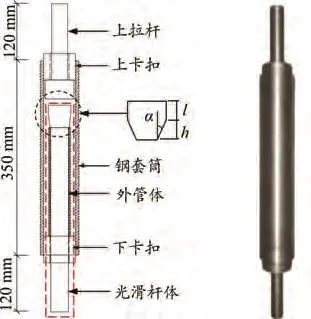

为测试新型吸能锚杆的力学性能,制作了新型锚杆试验试件,如图2所示,红色框中为锚杆端部的吸能结构。锚杆试样由上拉杆、钢套筒、外管体、锚杆体、上下卡扣构成。钢套筒两端的内表面螺纹可以与上卡扣、下卡扣外表面的螺纹相配合,从而使试件组装成一个整体,便于进行拉伸试验。

图2 试验锚杆结构

锚杆结构的上部、中部和下部尺寸分别为120 mm、350 mm和120 mm。其中:(1)钢套筒高度为350 mm,外径尺寸为60 mm,上下套筒管口内壁均设置有30 mm的螺纹;(2)锚杆体高度为395 mm,外径尺寸为28 mm;(3)上拉杆高度为180 mm,上端与下端外径尺寸分别为25 mm和45 mm;(4)外管体高度为200 mm,内半径为15 mm,壁厚为5 mm;(5)上下卡扣高度为50 mm,螺纹宽度为30 mm,内半径为15 mm,壁厚为15 mm。

为研究锥角对新型吸能锚杆力学性能的影响,试验考虑锥角(α)为5°、7°、10°、15°的工况,锚杆锥形块的参数h、l恒定。试验锚杆锥形块的详细几何参数见表1。

表1 锥形块的详细几何参数

3.2 试验方案

新型吸能锚杆的静力拉伸试验在西安科技大学GWE-600B力学试验机上完成。试验方案:(1)将吸能锚杆与试验机组装,固定上拉杆和光滑钢筋,将夹具锁死防止脱落;(2)以0.10 mm/s的速度施加轴向拉伸载荷,直到位移达到200 mm。

由于设置的位移量与外管体长度相同,故锚杆锥形块与下挡块将不发生接触,从而不会出现刚性阶段。

4 结果与分析

4.1 荷载-位移曲线形态

图3为不同锥角下新型吸能锚杆的载荷-位移曲线。其中:Fmax、Fmin分别为最大、最小恒定阻力;载荷-位移曲线的阶段Ⅰ、Ⅱ、Ⅲ分别为线弹性、短暂下降和恒定阻力阶段。可以看出,不同的锚杆锥角将导致恒定阻力大小具有显著差别。

图3 不同锥角下新型锚杆荷载-位移曲线

当锥角α=5°时,荷载-位移曲线包括线弹性阶段、瞬时下降阶段及恒定阻力阶段三个演化阶段。加载初期,阶段Ⅰ的荷载-位移曲线随着位移增大近似线性增长。当锥形块的位移达到57.60 mm时,拉伸荷载出现峰值点,峰值荷载为126.20 kN。随着位移的增大,荷载-位移曲线出现小幅下降而进入阶段Ⅱ,阶段Ⅱ持续路径相对较短;随后荷载-位移曲线进入恒定阻力阶段,该阶段的荷载曲线随着位移增加总体出现缓降趋势,荷载在81.10 kN和112.30 kN之间波动,平均恒定阻力为95.64 kN。

当锥角α=7°时,载荷-位移曲线同样包括线弹性、瞬时下降及恒定阻力阶段三个相似演化阶段。当锥形块位移为63.30 mm时,峰值荷载为129.60 kN,相比锥角α=5°的阻力峰值提高了2.69%,其增幅并不显著。恒定阻力阶段的荷载-位移曲线具有相似的震荡趋势,但缓增现象逐渐消失且最大恒定阻力具有增大趋势。锥角α=7°时恒定阻力在98.60 kN和130.40 kN间波动,平均恒定阻力为112.85 kN,提高17.99%,新型吸能锚杆的锚固效果相对提高。

当锥角为α=10°和15°时,拉伸荷载-位移曲线只经历了线弹性阶段及恒定阻力阶段两阶段,瞬时下降阶段逐渐消失,拉伸载荷-位移曲线震荡起伏特征逐渐消失,最大恒定阻力(Fmax)变化相对缓和。当锥角为α=10°,弹性阶段锥形块位移为62.30 mm时的荷载峰值为153.40 kN,恒定阻力阶段的荷载波动范围为34.70 kN,平均恒定阻力达到136.7 kN。当锥角为α=15°时,弹性阶段锥形块位移为69.20 mm时荷载峰值为207.70 kN,恒定阻力的荷载波动范围为49.70 kN,平均恒定阻力为186.3 kN。相比锥角α=5°时,锥角为α=10°和15°时的峰值荷载分别提高21.55%、64.58%,平均恒定阻力分别提高42.93%、94.79%。可以看出,通过提高锥角可有效提高新型吸能锚杆的工作性能。

4.2 新型锚杆吸收能演化特征

由图3中锚杆吸能量曲线可以看出,不同锥角下吸能锚杆的吸能量随加载位移增加大致经历了无明显增幅、线性快增两个阶段,阶段分界点的位移值大致为30 mm。阶段Ⅰ至阶段Ⅲ的吸能量呈线性增长,锥角越大,吸能量增幅越显著。经积分计算可知,锥角为 5°、7°、10°、15°时最大吸收能分别为14.70 kJ、18.20 kJ、22.50 kJ和 33.40 kJ,随着锥角增加而增大。由此可知,新型锚杆吸收能特征与锚杆受拉变形与失效规律具有相关性。

图4为拉伸试验后的套筒管形态特征,从锚杆拉伸失效形态可以看出,新型吸能锚杆的套管只发生膨胀变形,而并未发生轴向压缩或屈曲变形,这与图3中载荷-位移曲线出现明显起伏波动响应特征相对应。

图4 拉伸试验后的套筒管形态特征

4.3 新型锚杆吸能机理分析

为直观展现峰值荷载及平均恒定阻力随锥角的变化,绘制不同锥角下新型吸能锚杆的峰值荷载、平均恒定阻力与锥角的分布关系,见图5。随着锥角增大,峰值荷载、平均恒定阻力分别呈指数和线性函数增加,这说明峰值荷载、平均恒定阻力与锥角的正相关性,锚固效果逐渐增强。

图5 锚杆峰值荷载、平均恒定阻力与锥角间的关系

针对新型吸能锚杆的吸能机理分析发现,新型锚杆的承载力主要来自于:(1)锥形块与外管体之间的摩擦力;(2)外管体膨胀产生的力。由于锥形块的长度保持不变,导致锥形块的直径和表面积随着锥角α的增大而逐渐增大,所以锥角增大时锥形块和外管体间的摩擦提供了更大的承载力。同时,随着锥角的增大,外管体的膨胀比k也逐渐增大。由此可以看出,锚杆外管体的膨胀比越大,膨胀过程中提供的承载力越强。因此,在这两个因素的共同作用下锚杆峰值载荷和平均恒定阻力均随锥角的增大而增大。

由图3和图5可以看出,锥角α=15°时,锚杆的恒定阻力为186.30 kN,最大吸收能为33.40 kJ。吸能能力相较于普通锚杆有了很大提高。值得注意的是,锥角并不能无限制增加,蔡锦达等[11-12]指出,对于膨胀管而言,为了减少破裂风险故其膨胀比最好保持在1.60以内。通过对膨胀比1.60进行反算,可以得到新型吸能锚杆所能设置的最大锥角为19.70°,与本试验中的最大锥角相差4.70°。从实际工程应用角度讲,为提高新型吸能锚杆结构的可靠性,本研究中锥角α取15°较为合适且试验结论具有可靠性。

5 结论

本文提出了一种新型吸能锚杆结构,可以提供较高的恒定阻力和位移能力,并基于静力拉伸试验验证了锚杆结构及力学性能的可靠性。主要得到以下结论:

(1)静力拉伸试验表明,新型吸能锚杆锥角为5°和7°时荷载-位移曲线大致经历线弹性阶段、短暂下降阶段、恒定阻力阶段;锥角为10°和15°时锚杆拉伸荷载-位移曲线只经历线弹性阶段及恒定阻力阶段,瞬时下降阶段逐渐消失。随着锥角增大,平均恒定阻力、峰值荷载分别呈指数和线性函数增长。

(2)新型吸能锚杆的吸能量-位移曲线经历无明显增幅和线性快增两个阶段,分界点位移值大致为30 mm,线弹性至恒定阻力阶段的吸能量与位移呈线性相关。锥角为15°时,平均恒定阻力为186.32 kN,最大吸收能为33.40 kJ,锚固和吸能效果最为显著。

(3)为减小外管体破裂的可能性,建议新型吸能锚杆的最大锥角取15°,此时新型锚杆的外管体只会发生膨胀变形而不会破裂;外管体厚度设置为5 mm时具有更高的工程可靠性。