激光冷分离工艺技术基础研究

李 斌,高小虎,邢旻

( 中国电子科技集团公司第四十五研究所,北京100176)

激光冷分离技术最早应用于SiC 芯片的隐形划切,是指将激光聚焦在材料内部,形成改质层,然后通过裂片或扩膜的方式分离芯片。其加工表面无粉尘污染,几乎无材料损耗,加工效率高。实现隐形划切的两个条件是材料对激光透明,足够的脉冲能量产生多光子吸收[1]。

本文研究的是采用激光冷分离技术进行SiC晶棒的切割,利用超短脉宽激光聚焦在SiC 晶棒内部进行隐形打点,形成改质层平面,然后在SiC晶棒上涂覆特制的化合物冷冻胶,再放入冷冻室,材料遇冷收缩,晶棒表层与晶棒体其余部分产生剪切力,使表层部分从晶棒上分离下来,从而形成SiC 晶圆衬底。该技术几乎无材料损耗,分离出的晶圆平面度高,具有高效、节能、环保等优点[2]。

1 应用背景

SiC 是宽禁带半导体器件制造的核心材料,由其作衬底制造的器件具有高频大功率、耐高温、耐辐射、抗干扰、体积小、质量轻等诸多优势,是目前硅和砷化镓等半导体材料所无法比拟的。

晶圆衬底制备是SiC 器件生产过程中的重要工序,SiC 属于硬脆材料,莫氏硬度达到9.5,内部晶格结构同向性,分子间结合力大,切割难度大。目前业内基本采用金刚线多线切割的方式分离晶圆,通过镀有金刚砂的金属丝高速往复运动实现磨削切割,一次可以切割上百片晶圆,优点是工艺成熟,设备简单,缺点是加工效率低,材料损耗大[3]。加工1 根直径150 mm 的晶棒往往需要几天,在此期间设备的任何故障都可能造成材料的损坏,而金属丝的线径会造成至少200 μm 以上的材料损耗,且由于线弓的存在,切割后的晶圆表面不可避免的存在线痕和隐裂,需要进行双面研磨抛光,大约需要去除100 μm 厚度。随着SiC 晶圆切割向200 mm 技术发展,激光冷分离技术优势将进一步扩大,150 mm SiC 晶棒采用两种切割方式加工的相关工艺数据对比如表1 所示。

表1 冷分离与多线切割工艺数据对比

2 激光冷分离工艺流程

激光冷分离工艺流程主要包括如图1 所示的几个环节:激光隐形打点→激光开槽→涂化合物胶→贴蓝膜→冷冻分离→浸泡去蓝膜→晶圆收集→晶棒抛光。

图1 激光冷分离工艺流程

对应的加工设备主要包括激光隐形切割设备、激光开槽设备、涂胶设备、冷冻分离设备、贴膜设备、清洗设备、抛光设备,这些设备均需要在原有功能基础上进行定制化改造,需要设备厂商根据工艺需要进行技术升级,并开发一体机解决方案。

3 激光冷分离工艺中的关键技术

3.1 超短脉宽激光隐形打点定位系统

相对于传统的激光烧蚀切割,隐形切割是运用激光的多光子吸收特性,将激光聚焦在材料内部形成一个改质层,使材料由结构紧凑、结合紧密的不易于分断的整体改变成结合松散、易于分断的脆弱整体,然后利用贴片膜扩展时的张力使被切割材料分开。正是利用隐形切割的原理,采用超短脉宽激光对晶棒上部光洁表面进行隐形打点,形成一层隐形改质层点平面,隐形点的深度就是要分离晶圆片的厚度,隐形点在平面上的Z 向分布决定了分离后晶圆面的平面度,点阵分布越密集,晶圆的平面度越好,如图2 所示[4]。

图2 激光隐形打点原理

3.2 激光开槽系统

激光聚焦在材料内部进行隐形打点时,由于光束折射的原因,在晶棒边缘存在无法打点的区域,宽度与隐形打点的深度有关,约200 μm,因此需要在晶棒圆周面分离线上进行激光开槽,切割深度至打点位置,便于分离。355 nm 的紫外激光切割是理想的选择,重点研究装夹晶棒的旋转机构,以及旋转速度与激光切割速度的优化匹配,从而保证后续晶圆的完整分离,如图3 所示。

图3 侧面开槽切割

3.3 晶棒涂胶系统

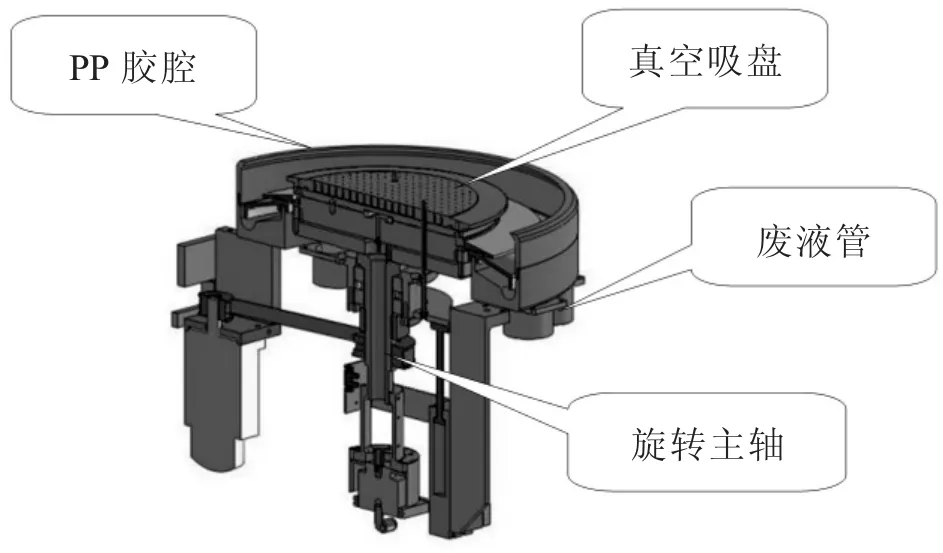

完成激光打点工艺后,在晶棒的入光面涂覆一层特殊的化合物冷冻胶,胶的涂覆厚度与晶圆分离厚度有关。考虑采用卡盘固定方式装夹晶棒,重点研究涂胶台的旋转速度、加速度与涂胶厚度、均匀性等参数的作用关系,如图4 所示。

图4 晶棒涂胶系统

3.4 晶圆冷冻分离系统

冷冻是实现晶圆分离的关键环节,涂覆有胶的晶圆贴膜放入冷冻室,通过快速冷却完成晶圆与晶棒自动分离,重点考虑密封性、安全性、废弃处理等因素,如图5 所示。

图5 晶圆冷冻分离

4 激光冷分离的难点技术

4.1 密集阵列式激光束设计技术

能实现激光隐形划切的两个必要条件是加工材料对特定波长的激光透明,同时该激光在材料内部能够发生多光子吸收。理论上讲,当光子能量hν 低于材料的吸收带隙Eg时,光学上呈透明,也就是不吸收。因此,材料产生吸收的条件是hν>Eg,即使光学上呈透明,在激光的强度非常大时,以nhν>Eg的条件(n=2,3,4...),材料中也会产生吸收,这一现象被称为多光子吸收。对厚度200 μm的碳化硅片,当波长大于1 000 nm 时,穿透率达到90%左右。选择波长为1 064 nm 的固体激光器,从理论上满足了实现碳化硅材料内部划切的条件[5]。为实现晶圆分离,内部划切线越密集,分离晶圆的厚度误差越小,但密集的切割线分布必然耗费较长的时间,采用大功率激光进行分光设计,多束激光同时加工能够有效提高加工效率,多光束的能量均匀性、光束间隔的稳定性是设计中需要重点解决的问题,如图6 所示。

图6 激光光束设计

4.2 激光快速精密扫描技术

为了实现高效的晶圆分离,激光束照射扫描的速度、扫描轨迹与激光能量等因素需要协同匹配,才能达到最优效率。激光扫描打点的均匀性、焦平面的一致性直接影响着分离层的平面度。为确保不存在扫描死角,使分离改质层的所有区域被均匀照射,一方面保证激光焦点的精密调节、光束指向性和能量长期稳定,同时高平面度的工作承片台能够均匀吸附晶圆,从而实现激光快速精密扫描,如图7 所示。

4.3 晶圆快速冷却分离技术

实现晶圆分离的重要环节是冷冻分离,涂覆有化合物胶的晶棒在密闭的冷冻室骤然遇冷收缩,使改质层面的晶格断裂,晶圆从晶棒上完全分离。冷冻分离室的温度、升/ 降温时间、真空压力等参数的准确控制是保证晶圆完整分离的重要因素,同时需要考虑晶圆的收集方式。冷分离工艺技术也是保证良好表面粗糙度及晶圆翘曲度的关键要素。

5 未来发展趋势

SiC 材料的禁带宽度大约为硅材料的3 倍,且硅材料的极限温度不足SiC 材料的1/2,这些物理特性使得SiC 材料更好地应用于高压、高温环境;相比于硅基器件,同等性能的SiC 器件尺寸更小、质量更轻、能量损耗更少。在高温、高压、高频领域,SiC 将逐步替代硅器件,如5G 通讯基站、轨道交通、特高压输电、新能源汽车等领域。

SiC 功率器件应用正处于爆发的前夜,当前主要因为其晶体生长周期长、生产成本高,激光冷分离技术能从根本上解决金刚石线切割所带来的切割效率低下、晶圆的翘曲弯曲和损伤等问题,能显著提高SiC 衬底的产量[6];同时,通过该技术,还可大幅度降低切割环节的材料损耗,降低晶圆衬底价格。并且由于激光聚焦分离面的精度较高,其切割的晶圆具有较高的表面质量和精度,能够进一步降低后道研磨抛光等环节的难度,甚至减少后道的加工工序,对整个晶圆衬底制备环节的效率提升和器件制造成本降低起到积极的作用。