SiC 高温快速退火加热系统设计与研究

杨 金,何永平,王学仕

( 中国电子科技集团公司第四十八研究所, 湖南 长沙410111)

第三代半导体SiC 材料禁带宽度大、电子迁移率高、击穿电压高、导热率高等特性,SiC 芯片器件具备高压、高频、高温、高转化效率,与传统Si 功率器件相比,具备很明显的性能优势,在轨道交通、新能源汽车、特高压输电等领域具有广阔的应用前景。当前,在新基建及碳中和等政策推动下,SiC 器件技术发展及应用呈现出快速发展趋势。但SiC 材料由于制备温度高、质地硬及晶格种类多等特点,在材料、芯片及封装等加工过程中涉及到高温、高能、高效等技术问题,对装备技术方面提出了不小的挑战。

1 SiC 高温快速退火工艺及设备

在SiC 芯片器件制备工艺流程中,由于SiC比Si 具有更大的密度,在同样的能量注入下,注入元素在SiC 中形成的注入深度更小,需要采用更高的能量级别来达到较深的目标注入区域,这会在材料的表面和内部区域造成晶格损伤,而且注入元素分布具有很大的随机性。一般采用的处理方式是采用退火处理,以消除注入时带来的晶格损伤以及进行离子重新排布激活,需要在1 600~1 900 ℃的氩气气氛环境下进行,退火前在晶圆表面使用碳膜覆盖,避免造成SiC 晶圆Si升华致使表面粗糙化[1]。快速退火工艺设备通常采用辐射加热设备或激光退火设备方式,目前较为主流的仍以辐射加热设备为主。本文将开展基于立式炉管设备架构下的辐射加热系统进行结构和电气系统设计与研究,验证适应于高精密垂直恒温区的加热系统的设计效果。

2 设备加热器特点

SiC 高温快速退火炉要求在惰性气氛下能够长期稳定工作,耐受并提供高达2 000 ℃的加热能力,材料工作在表面允许负荷负载下,具备良好的快速升降温抗热振能力,具体加热参数要求:

最高温度:2 000 ℃;

最大升温速率:100 ℃/min;

恒温区长度:260 mm;

恒温区均匀性:±2 ℃。

半导体高温装备常用的加热方法有电阻加热和感应加热,两者比较,电阻加热方式具备均匀性更好、能耗更低、设计较复杂等特点,在SiC 产业对生产成本日益降低需求及节能降耗等社会需求方面,在高温退火炉采用电阻加热方式在技术上可行性和应用前景上均满足行业发展趋势,故选择电阻加热方式开展研究和设计。研究内容主要包含加热系统的功率、加热器材料、温场布局、电学参数及温度控制系统等。

3 加热系统设计

3.1 功率参数设计

3.2 加热器材料设计

传统的炉体经常使用的为Kanthal 镍铬合金和铁铬铝合金加热温度最高为1 200 ℃,不能满足本加热系统的需求,采用钨、石墨材料的加热器可达到2 000 ℃以上高温,但钨金属加热器可能会存在金属方面的污染,选择非金属石墨电阻加热是该工艺设备的最优选择之一。

3.3 加热器结构设计

采用多温区加热器设计,根据260 mm 的恒温区长度,由上中下3 个加热区合理布局进行覆盖(如图1 所示)。加热器整体呈鸟笼式布局,三段鸟笼式加热方式,每个加热器由独立的温度控制器进行控制,根据垂直温场热流向上的规律,设计上充分考虑功率分布,从上至下依次增加。结合功率因素,上加热器采用单相电源,中加热器、下加热器采用三相电源作为加热输入。按上述结构布局,结合石墨材料电阻率、表面允许负载综合设计,优化加热器的厚度、宽度等尺寸,上中下三区加热器电阻分别为0.315 Ω、0.22 Ω、0.38 Ω。

图1 加热结构设计图

3.4 电工学参数设计

石墨加热器电阻较小,需要采用低压大电流进行加热,采用可控硅+变压器进行功率调节控制,具体原理如图2 所示。

图2 加热原理图

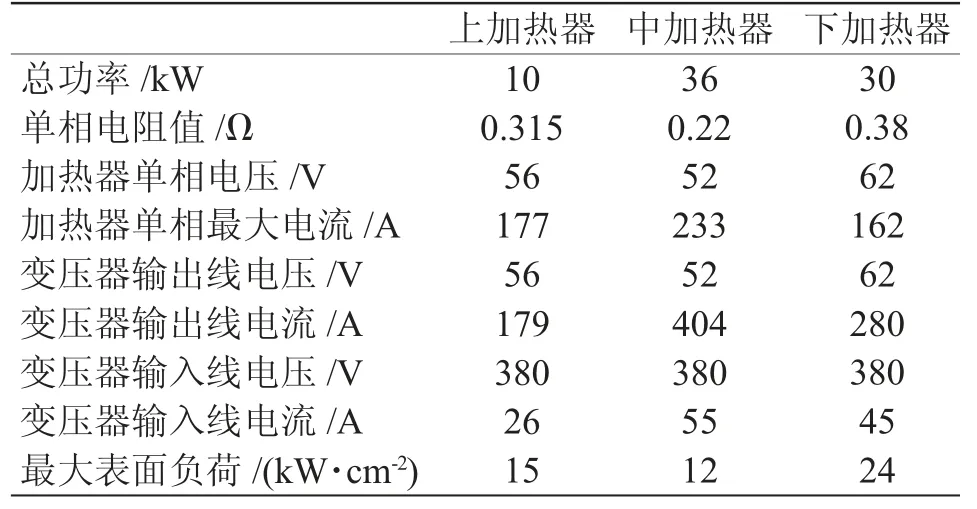

根据上述加热功率、加热器参数,计算和匹配合适的加热电流、加热电压以及变压器的变压系数,达到系统能效高度统一。系统电学参数如表1 所示。

表1 系统电学参数

综合以上计算,上、中、下加热器分别可满足最大功率10 kW、36 kW、30 kW 的额定功率,其表面负荷15 kW/cm2、12 kW/cm2、24 kW/cm2,均不超过最大表面允许负荷,其可靠性满足长期使用。

3.5 温控系统设计

三温区分别进行闭环温度控制,如图3 所示,采用级联的控制回路,有效地保证了系统的响应快速性和稳定性。各温区相对独立控制,上、下温区可对温场温度进行补偿,以调节恒温场的温度均匀性。

4 试验效果

4.1 温度性能测试

通过升温测试,设备最大升温速率可达到100 ℃/min,从500 ℃达到2 000 ℃升温时间19 min;在1 700 ℃下,采用Profile TC 对恒温区进行测量,温度均匀性±1.8 ℃。

4.2 工艺性能测试

通过离子注入进行碳膜保护下SiC 晶圆片的退火工艺试验,退火后碳膜表面平滑,无掉皮脱落,去碳膜后晶圆片表面粗糙度Ra=0.21 nm,采用霍尔效应测试退火后的方阻值,片内均匀性在2%之内。

5 结束语

(1)根据SiC 高温快速退火设备的特点,深入结合工艺需求,通过采用正向设计手段,进行功率计算、材料选型、加热器结构设计、电学参数分配,以及温控系统设计,可将加热系统各部件性能发挥极致。

(2)通过在设备机台上进行验证,加热系统在升温速率、最高温度及温度均匀性方面均满足设计指标要求,并开展SiC 晶圆片注入退火工艺试验,在关键指标表面粗糙度、方阻激活率及均匀性方面均达到预期。

(3)该加热系统具备明显的超高温加热性能,并针对半导体设备设计,具有技术通用性,可拓展至电阻式SiC 单晶炉、电阻式SiC 外延炉等设备,具有提升设备性能、降低能耗的优势。