2219 铝合金FSW 和TIG 焊接头力学与腐蚀行为

王非凡,谢聿铭,吴会强,马飞,黄永宪

(1.北京宇航系统工程研究所,北京,100076;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

2219 铝合金属于时效强化型Al-Cu 铝合金,因其高比强度、高/低温承载性能及优异的焊接性能,已成为国内外航天运载器推进剂贮箱应用最广泛的材料,也是中国长征五号等新一代运载火箭的主要结构材料[1].当前,随着中国对新一代载人运载火箭和重型运载火箭研制需求的提出,大型化整体制造已成为支撑高性能、高可靠要求的重要手段,其中,大尺寸整体塑性成形、大厚度高性能焊接已成为关键前置技术[1-2].

国内针对航天贮箱的焊接主要采用钨极氩弧(tungsten inert gas,TIG) 焊和搅拌摩擦焊(friction stir welding,FSW)两种.TIG 焊因其工艺灵活,焊缝质量较好,在贮箱焊接的生产中长期占据着重要地位[3].然而,其熔化过程带来了较高的热输入,使得接头焊缝区(weld zone,WZ)及热影响区(heat affected zone,HAZ)存在较为严重的晶粒粗化现象,且存在较高的焊接气孔倾向性,对接头力学性能及耐腐蚀性能存在不利影响[4].FSW 作为一种非熔化固相焊接技术,其较低的热输入可有效控制晶粒生长和沉淀相粗化,还能避免由熔化-凝固过程诱发的裂纹、气孔等缺陷,已成为贮箱焊接主要发展方向[5-6].

围绕2219 铝合金贮箱焊接研究主要集中于5~ 10 mm 厚度的焊接工艺参数、力学性能、微观组织等方面[7].对于FSW 与TIG 焊两种焊接方法所获得接头的腐蚀行为相关的对比研究仍较少[8-10].文献[11]研究表明2219 铝合金焊接接头的耐腐蚀性能主要取决于组织内沉淀相的分布形式与数量.章淑芳等人[12]针对2219 铝合金的FSW 与TIG 焊接头进行了晶间腐蚀特征对比,发现FSW 接头焊核区(weld nugget zone,WNZ) 因其大塑性变形作用导致的沉淀相破碎均匀再分布及贫铜区抑制,而获得了较TIG 焊接头WZ 更好的耐腐蚀性能.然而,尚未发现针对2219 铝合金不同工艺下焊接接头整体耐腐蚀性能的评价.由于FSW 的低热输入高应变速率塑性成形与TIG 焊的高热输入熔化凝固成形存在本质差异,两者接头腐蚀行为必然存在明显差异.针对中厚度2219-CS 铝合金的FSW 与TIG 焊两种焊接接头的力学与耐腐蚀性能进行表征,重点分析其晶间腐蚀、剥落腐蚀及电化学腐蚀行为,对比两者的不同区域间腐蚀差异,并对其宏观、微观腐蚀机理进行探讨.

1 试验方法

试验材料为15 mm 厚的2219-CS 铝合金轧制板材.焊接板材单侧的尺寸为150 mm×300 mm ×15 mm.分别采用FSW 和TIG 焊两种方法焊接.FSW 所用焊具针长14.5 mm,轴肩直径26 mm,下压量0.3 mm,倾角2.5°,焊接速度为200 mm/min,转速300 r/min.TIG 焊为单面双层焊接工艺,第一道为填丝打底层,第二道为填丝盖面层.

采用Keller 试剂(2.5 ml HNO3+1.5 ml HCl +1 ml HF+95 ml H2O)对抛光后的试样进行腐蚀,腐蚀时间为5~ 10 s,然后使用Keyence VHX-1000E型超景深显微镜观察接头横截面宏观形貌及各区域组织.采用HITACHI SU5000 型场发射扫描电子显微镜(scanning electron microscope,SEM)对接头微观组织进行表征和分析.

晶间腐蚀试验方法参照GB/T 7998—2005《铝合金晶间腐蚀测定方法》标准,介质为57 g NaCl +10 mL H2O2和去离子水稀释至1 L 的腐蚀溶液.其中试样表面积与试样溶剂体积为5 mm2/mL,腐蚀浸泡时间为6 h.

剥落腐蚀试验方法参照GB/T 22639—2008《铝合金加工产品的剥落腐蚀试验方法》标准,将处理好的试样放置入EXCO 试剂(4 mol/L NaCl+0.5 mol/L KNO3+0.1 mol/L HNO3水溶液) 中分别腐蚀3,6,12,24,48,72 和96 h.使用低倍Keyence VHX-1000E 型超景深光学显微镜记录不同腐蚀时间下试样腐蚀的表面变化,称量腐蚀前后的质量变化,绘制失重及失重率曲线.

电化学腐蚀试验采用3.5%NaCl 水溶液介质,采用动电位法通过CHI 760E 型双恒电位仪测量试样的极化曲线,极化范围为-1.2~-0.4 V.饱和甘汞电极(saturated calomel electrode,SCE),扫描速度为0.5 mV/s.

2 试验结果与分析

2.1 焊缝组织及性能

2.1.1 焊缝成形

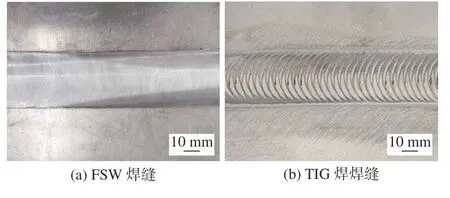

图1 为FSW 和TIG 焊接头焊缝的表面形貌.两种焊缝表面成形均较好,FSW 焊缝表面光滑,无飞边及沟槽缺陷;TIG 焊焊缝表面为类似“之”字形的鱼鳞纹,均匀美观.

图1 焊缝表面形貌Fig.1 Surface morphologies of the welds.(a) FSW seam; (b) TIG welding seam

2.1.2 焊缝微观组织

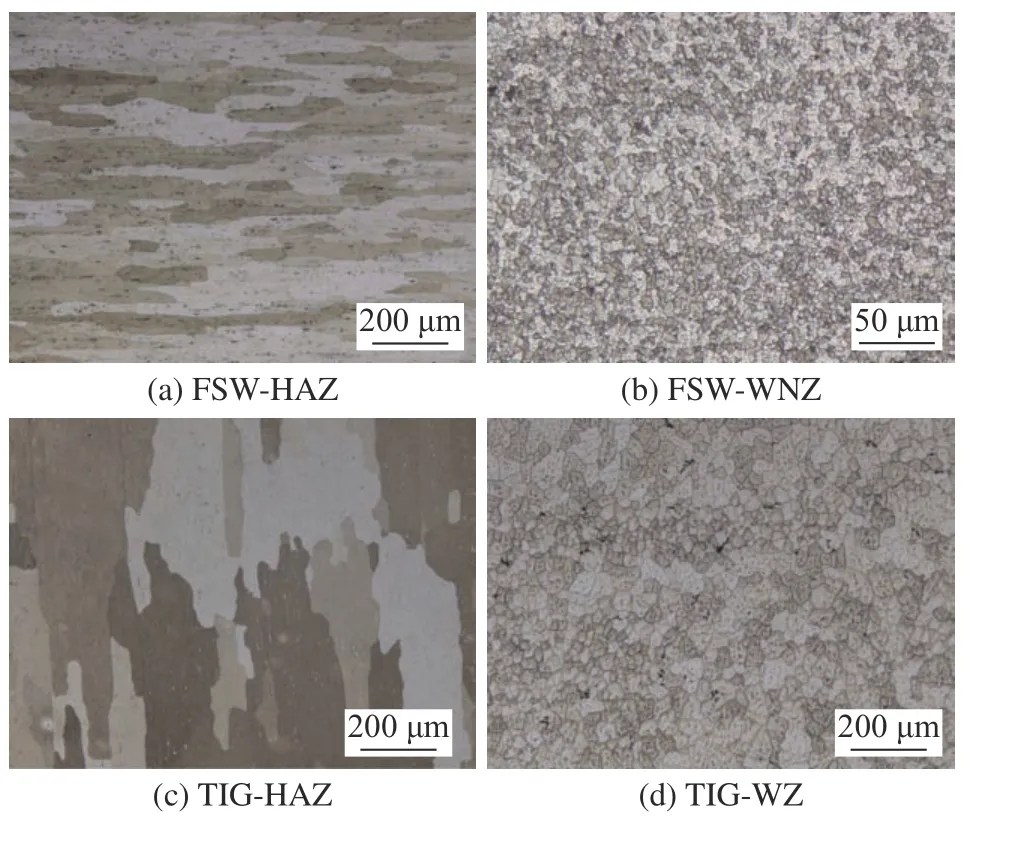

图2 为焊缝不同区域的微观组织.焊接接头的显微组织主要为α-Al 基体晶粒和Al2Cu(θ) 沉淀相.FSW 接头HAZ 距离搅拌头较远,未受到机械搅拌作用,保持了轧制母材(base material,BM)的板条状晶粒组织形貌,但焊接热循环导致晶粒的粗化,平均晶粒尺寸49 μm ± 8 μm.WNZ 受到搅拌针的充分搅拌作用,在摩擦热和大塑性变形作用下发生动态再结晶,形成细小的等轴晶,平均晶粒尺寸8 μm ± 3 μm.相比FSW,TIG 焊焊缝经历了更高的热输入,导致HAZ 组织发生了进一步粗化,晶粒尺寸较大,其板条宽度达到280 μm ± 46 μm;而WZ熔化区为典型的侧向凝固柱状晶和中央等轴树枝晶组织,晶粒尺寸约为31 μm ± 10 μm,其晶粒尺寸相比FSW WZ 晶粒发生了明显增大.此外,焊缝中存在少量的焊接微气孔.

图2 焊缝不同区域的晶粒形貌Fig.2 Grain morphologies of different areas of weld zone.(a) FSW-HAZ; (b) FSW-WNZ; (c) TIG-HAZ;(d) TIG-WZ

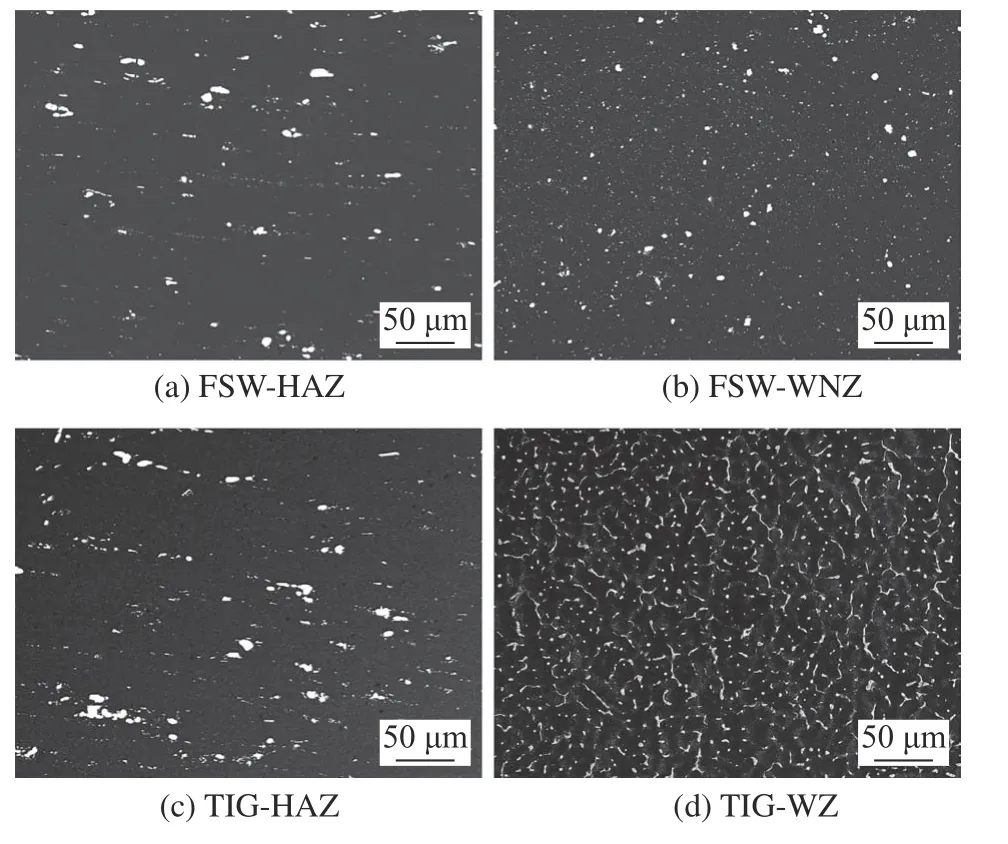

由于焊接热影响,2219 铝合金中的沉淀相会发生不同程度的回溶、析出及粗化等行为.图3 为两种接头沉淀相分布情况.在FSW 接头中HAZ 观测到部分沉淀相尺寸较大,存在聚集行为,且呈现一定程度的流线型聚集分布,这是由于在热输入过程中较大颗粒沉淀相未能完全溶解,而在冷却过程中作为晶核,生长较快,最终生长成尺寸较大的颗粒.此外,在冷却过程中沉淀相易在晶界处析出长大,因此产生沿晶界分布的流线型特征.WNZ 中沉淀相尺寸细小,弥散分布在基体中,这是由于在剧烈的机械搅拌及较高的焊接热循环下,部分原始沉淀相发生回溶,同时存在新的沉淀相的析出,最终沉淀相呈细小的颗粒状,且部分颗粒由于搅拌作用而被打碎,尺寸进一步减小,均匀弥散分布在WNZ.相比而言,TIG 焊接头的HAZ 沉淀相尺寸更加粗大,且聚集行为进一步加剧,WZ 晶界偏析严重,多呈球状及有一定宽度的相连的条状.这也表明TIG 焊焊缝所经历的热输入非常大,沉淀相溶解充分,在凝固过程中,Cu 元素易富集于晶界形成低熔点共晶相,造成基体中Cu 元素的分布差异从而形成显著的微观偏析.

图3 焊缝不同区域沉淀相形貌Fig.3 Precipitate distributions of different areas of WZ.(a) FSW-HAZ; (b) FSW-WNZ; (c) TIG-HAZ; (d)TIG-WZ

2.1.3 接头的力学性能

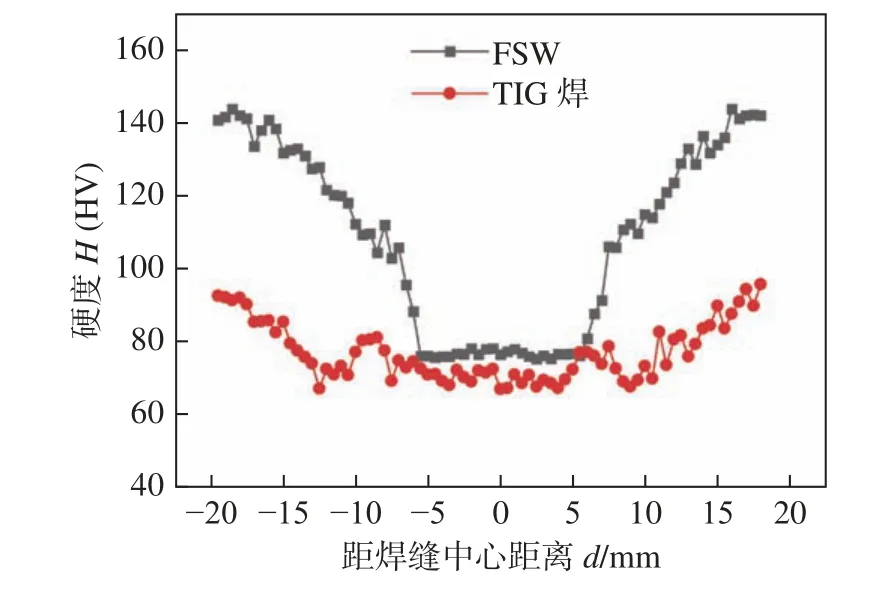

图4 为两种接头的显微硬度测试结果.FSW接头显微硬度近似“U”形,随着向WNZ 的靠近,硬度值大幅度下降,最低硬度出现在WNZ.这是由于材料受到热输入的影响,具有强化作用的沉淀相发生溶解或粗化,导致局部区域材料的硬度显著减小.而TIG 焊接头显微硬度近似“W”形,WZ 硬度最低,熔合区硬度分布不均匀,靠近粗晶区硬度显著增大,HAZ 硬度值较低.与TIG 焊接头相比,FSW 接头硬度下降区域的宽度明显更小.

图4 接头的显微硬度分布Fig.4 Microhardness distribution of joints

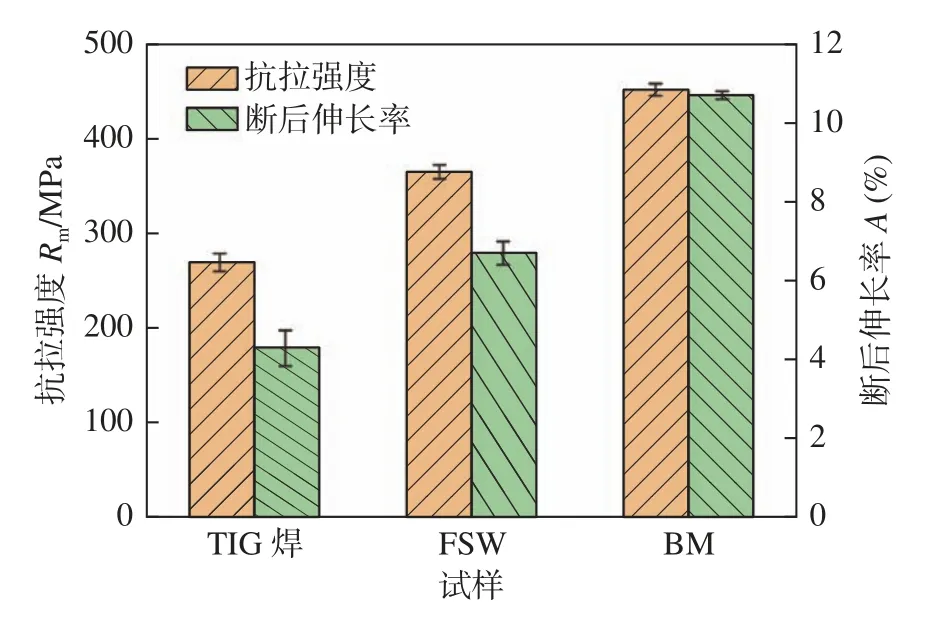

图5 为两种接头的拉伸测试结果.TIG 焊接头的抗拉强度为269 MPa ± 10 MPa,仅达到BM 抗拉强度的60%,FSW 接头的抗拉强度为365 MPa ± 6 MPa,达到BM 抗拉强度的81%,即FSW 接头比TIG 焊接头的抗拉强度高36%.这说明FSW 因其非熔化低热输入特性,接头区域沉淀相的回溶与粗化程度较低,因此力学性能受影响较小.

图5 焊接接头的拉伸性能Fig.5 Tensile properties of weld joints

2.2 焊缝腐蚀特征

2.2.1 晶间腐蚀

晶间腐蚀表征了接头在氧化性腐蚀环境下的耐腐蚀性能.由于腐蚀介质中的H2O2具有比溶解氧更强的氧化性,从而使Al 的阳极溶解反应更容易进行,加速了腐蚀反应.基体和沉淀相之间形成的微电偶是导致腐蚀发生的根本原因.在铝合金中,由于相邻晶粒的位向不同,两晶粒之间的晶界处往往结构最为紊乱,缺陷能即活性最高处,沉淀相易在晶界处聚集和析出,电偶腐蚀反应也最容易在晶界处产生.

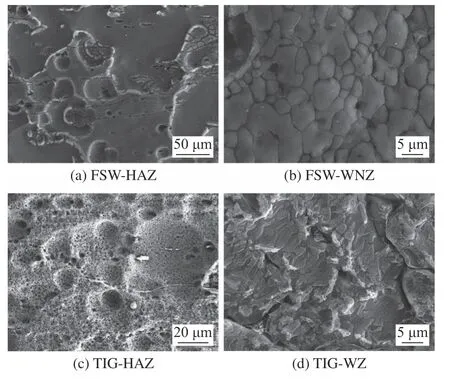

图6 为两种焊缝晶间腐蚀后的表面形貌.在FSW 接头中,HAZ 晶粒表面发生了轻微脱附,存在尺寸较大的腐蚀坑,但晶粒内部存在较多光滑的平面.WNZ 整体腐蚀程度较小,腐蚀表面较为平整,未发生明显的剥落现象,然而晶界发生了较显著的腐蚀,晶界裂纹细小均匀,可观察到明显的细小晶粒组织.对于TIG 焊接头,HAZ 组织发生明显的剥落,表面粗糙,存在较多大尺寸的腐蚀坑.而且晶粒内部分布着大量细小的腐蚀坑,这是由于HAZ 晶粒内部存在大量再析出的小尺寸沉淀相颗粒,在腐蚀过程中沉淀相脱落产生了大量腐蚀坑.此现象说明该区域的晶界和晶粒内部都遭受到严重的腐蚀,并且已向基体内部扩展.WZ 晶粒腐蚀程度较HAZ减小,但晶界处裂纹尺寸较大,晶粒内部发生轻微的表面脱落,这是由于该区域沉淀相在晶界处发生严重的连续偏析,沉淀相的脱落产生明显的晶界裂纹.

图6 晶间腐蚀形貌Fig.6 Morphologies of intergranular corrosion.(a) FSWHAZ; (b) FSW-WNZ; (c) TIG-HAZ; (d) TIG-WZ

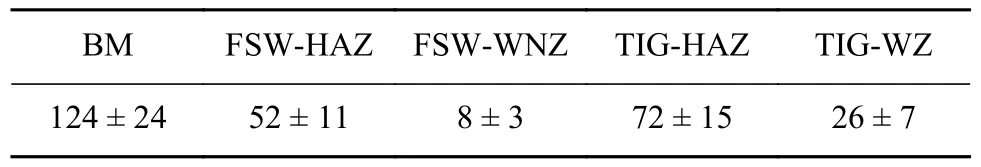

表1 为焊缝不同区域的晶间腐蚀在深度方向的扩展情况.BM 腐蚀深度约为124 μm ± 24 μm,FSW 焊缝的HAZ 和WNZ 腐蚀深度分别为52 μm ±11 μm 和8 μm ± 3 μm,TIG 焊焊缝HAZ 和WZ 的腐蚀深度分别为72 μm ± 15 μm 和26 μm ± 7 μm.焊缝各微区的腐蚀深度均小于BM 的腐蚀深度,且WZ 和WNZ 较HAZ 耐腐蚀性能更强.而对比FSW与TIG 焊接头,相应区域下FSW 接头的腐蚀深度均小于TIG 焊接头,这是由于TIG 焊接头在较大的热输入下沉淀相发生了严重的粗化与偏析,导致组织的耐腐蚀性能降低.

表1 晶间腐蚀深度(μm)Table 1 Depths of intergranular corrosion

2.2.2 剥落腐蚀

剥落腐蚀是晶间腐蚀的一种特殊形式,沿晶间发展,一层一层地剥蚀下去,故又称成层腐蚀或片层腐蚀.晶粒结构及定向程度、固溶体的分解及合金偏析等均会引起合金显微组织及应力发生变化,为剥蚀形成创造了条件.

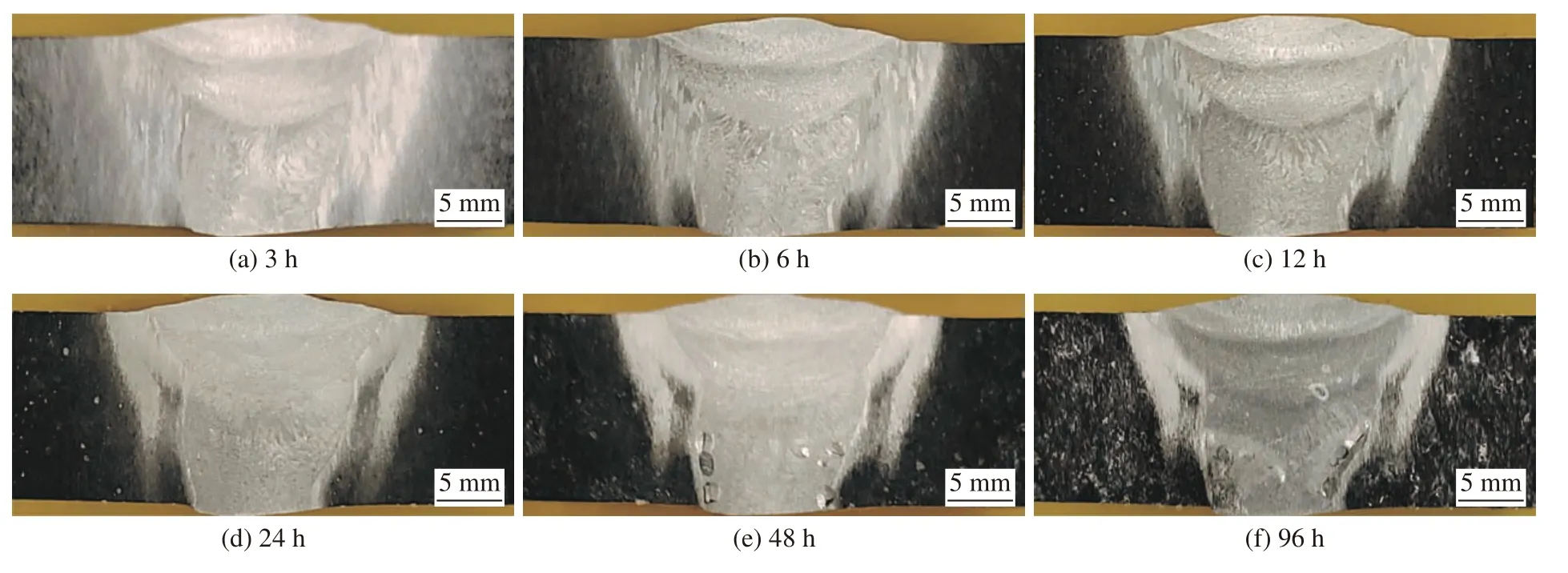

图7 为FSW 接头在EXCO 试剂中不同腐蚀时间的表面宏观形貌.在腐蚀3 h 后,接头两侧BM最先发生腐蚀,腐蚀程度较重,而HAZ 和WNZ 腐蚀程度相对较弱.对于HAZ,该区仅受到热循环作用,在升温阶段部分沉淀相固溶至基体,在随后的冷却过程中,这些固溶在基体内的Cu 元素来不及析出,从而使得基体的平衡电位有所上升,其与沉淀相之间的平衡电位差较BM 变小,所以两侧HAZ的腐蚀程度较BM 均有所下降.对于WNZ,由于大塑性变形使得WNZ 的沉淀相颗粒分布更细小均匀,且在热作用下沉淀相发生了溶解,沉淀相的变化使得该区的耐腐蚀性能显著提高.随着腐蚀时间的增加,BM 表面产生较多氧化产物而形成膜层保护后,HAZ 的腐蚀行为开始加速,最终96 h 后腐蚀形貌基本接近于BM 腐蚀形貌,而WNZ 腐蚀程度依然较轻,说明该区组织特性显著提升了耐腐蚀性能.

图7 FSW 接头剥落腐蚀形貌Fig.7 Morphologies of exfoliation corroded FSW joints.(a) 3 h; (b) 6 h; (c) 12 h; (d) 24 h; (e) 48 h; (f) 96 h

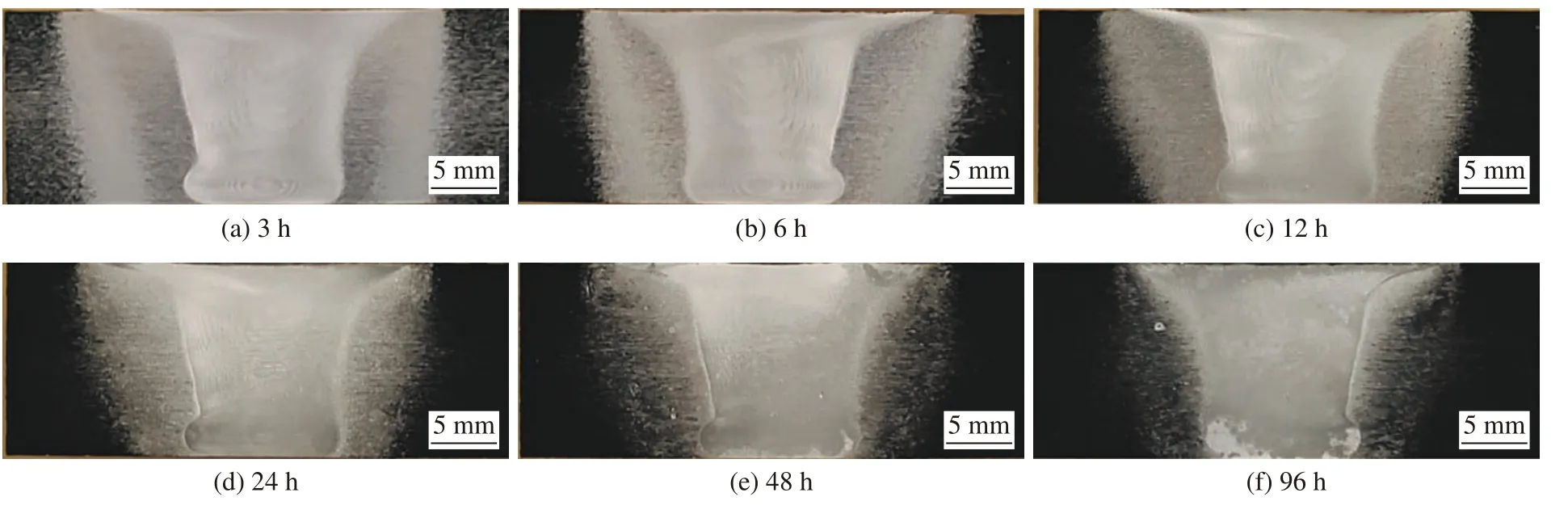

图8 为TIG 焊接头在EXCO 试剂中不同腐蚀时间后的表面宏观形貌.腐蚀初期,接头两侧BM区最先发生腐蚀,其次HAZ 也发生了略微的腐蚀现象,而WZ 腐蚀程度相对较弱,仅在各层堆焊界面处发生轻微腐蚀.随着腐蚀时间的增加,HAZ 腐蚀程度加大,且从底部逐渐向上部延伸.在腐蚀48 h后,焊缝打底层两侧熔合区发生明显剥落现象,且随着腐蚀时间的增加,剥落面积增大.此外,焊缝盖面层和上部HAZ 腐蚀程度均较轻,未发生明显的剥落现象.这是由于下部打底层经历了两次热输入,晶粒粗化及沉淀相偏析严重降低了焊缝下部的耐腐蚀性能.

图8 TIG 焊接头剥落腐蚀形貌Fig.8 Morphologies of exfoliation corroded TIG welding joints.(a) 3 h; (b) 6 h; (c) 12 h; (d) 24 h; (e) 48 h; (f) 96 h

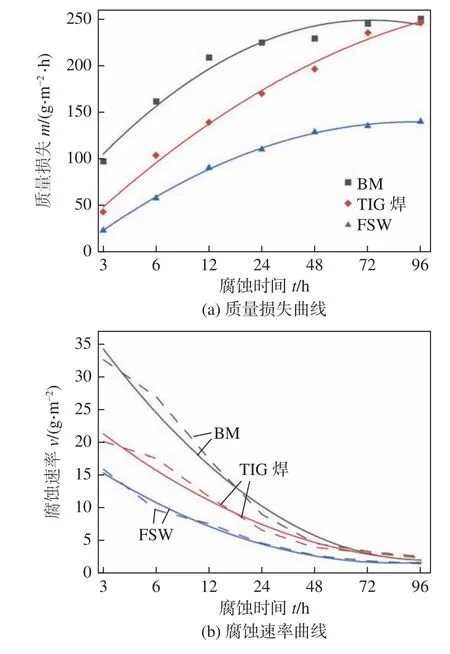

静态失重曲线是简单且可靠的确定腐蚀速率的方法,它用于测量酸性加速腐蚀介质下整个腐蚀期间的平均腐蚀速率,基于失重曲线,通过其对时间的一阶微分可获取腐蚀速率.

图9 为不同腐蚀时间下接头的质量损失及腐蚀速率曲线,其中图9b 虚线为图9a 曲线的一阶差分数据,实线为拟合数据.在腐蚀初期,两种接头的腐蚀速率均显著低于BM 腐蚀速率,且FSW 接头的腐蚀速率最低.随着腐蚀时间的增加,BM 及FSW 接头的质量损失逐渐平缓,腐蚀速率降低较快,而TIG 焊接头质量损失逐渐增大,接头腐蚀速率降低较缓.在腐蚀24 h 后,BM 及FSW 接头的质量损失已达到稳定阶段,TIG 焊接头质量损失仍显著增长,在腐蚀后期,接头腐蚀速率与BM 的腐蚀速率已达到相同水平,而FSW 接头的腐蚀速率仍显著低于BM.

图9 接头剥落腐蚀质量损失及腐蚀速率Fig.9 Mass loss and corrosion rate of exfoliation corroded joints.(a) mass loss curve; (b) corrosion rate curve

由于EXCO 溶液中含有Cl-和NO3-等较强的去极化剂,使得接头的腐蚀程度比晶间腐蚀试验中更严重.铝基体溶解而脱落的θ 相颗粒被氧化后,生成铜的氧化物,使局部呈现红褐色.随着反应的进行,腐蚀坑深度和面积逐步增加,相互连接成片,腐蚀产物堆积增多,由于腐蚀产物结构疏松体积较大,产生楔入效应,导致表面发生鼓包甚至脱落,造成层状剥落.同时,一部分较为致密的氧化腐蚀产物仍覆盖在基体表面,由于受到这些腐蚀产物的保护,基体腐蚀速率逐渐减小,腐蚀后期的失重行为逐渐转向受腐蚀裂纹内部腐蚀反应所主导.

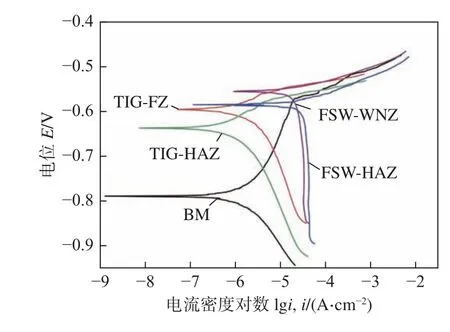

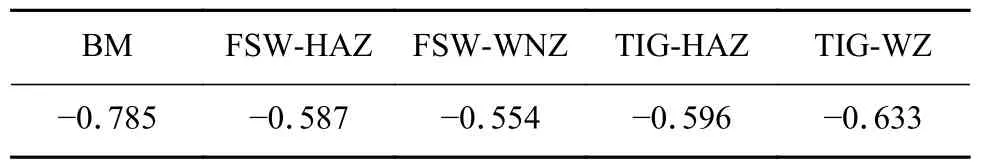

2.2.3 电化学腐蚀

由于接头各微区的微观组织结构存在差异,这会使得接头各区域之间有腐蚀电位差的存在,而电位差可以推动电偶腐蚀的发生.采用电化学测试手段可以定量地分析接头上表面各区域之间存在的腐蚀电位差.图10 为两种焊缝不同区域进行电化学腐蚀后得到的极化曲线.从极化曲线中得到FSW 和TIG 焊焊缝不同区域的腐蚀电位如表2 所示.腐蚀电位的负值越大,表明耐腐蚀性能越差.由表2 可以看出,两种焊缝中各微区的腐蚀电位均高于BM,说明其耐腐蚀性均优于BM,在腐蚀过程中焊缝作为阴极区首先受到保护,BM 作为阳极区被加速腐蚀溶解.通过对比两种焊缝不同区域的腐蚀电位可以看出,FSW 焊缝WNZ 和HAZ 腐蚀电位均高于TIG 焊焊缝中的HAZ 和WZ 的腐蚀电位.因此,可以得出FSW 焊缝的耐腐蚀性能高于TIG 焊焊缝.

图10 电化学腐蚀极化曲线Fig.10 Polarization curves of electrochemical corrosion

表2 腐蚀电位(V)Table 2 Corrosion potential

焊接过程中引起的显著的微观组织改变就是沉淀相在铝合金基体中的固溶和再析出,特别是对于其主要强化相θ 相.焊接热输入促使这些沉淀相部分固溶至基体中,并在后续的冷却过程中部分析出,这时基体中Cu 等高平衡电位的元素比例上升,且其带来的剧烈塑性变形会实现这些沉淀相的剪切破碎并再分布,形成了较高的“电化学均质”微观结构.因此接头的WNZ 和HAZ 微区对腐蚀过程更具抵抗力.此外,第二相的类型、体积分数和形态也可能在腐蚀过程中起到极其关键的作用.由于FSW 的大塑性变形低热输入特征,其WNZ 内的沉淀相往往倾向于再析出更加细小、均匀的新相,这在一定程度上抑制了局部点蚀的倾向性,提高了WNZ 的耐腐蚀性能.

3 结论

(1) FSW 过程因较低的热输入与强烈的机械搅拌作用,FSW 接头抗拉强度达365 MPa ± 6 MPa,达到BM 的81%,较TIG 焊接头强度提升约36%.

(2) FSW 接头中WNZ 因其大塑性变形作用引发的动态再结晶晶粒细化及沉淀相回溶,组织电化学均质性较好,在腐蚀过程中表现出了较好的表面钝化性能和耐腐蚀性能;HAZ 受到了低于熔点的热循环,部分沉淀相回溶,导致其沉淀相与基体间微电偶效应减弱,耐腐蚀性能较BM 有一定提升.

(3) TIG 焊接头中WZ 存在熔化-凝固过程,虽然沉淀相再析出量偏低,相间微电偶效应较弱,初始耐腐蚀性能优于BM,但是其粗大的晶界和少量焊接气孔诱发了严重的缝隙腐蚀;TIG-HAZ 受到较大的热输入,晶粒粗化严重,耐腐蚀性能明显低于FSW-HAZ.从剥离腐蚀速率可知,FSW 接头具有较高的电化学均质性,表现为更好的耐腐蚀性能,较TIG 焊接头的腐蚀过程更耐腐蚀.