一款防水连接器的结构设计优化

张兴福

摘 要:本文产品结构设计符合国际通用的Dsub系列连接器产品型谱,在满足产品对接功能及气密密封要求的前提下,为满足用户自动化生产线的特定需求,解决我司灌胶工艺产品合格率较低,关键尺寸不稳定问题,通过灌胶工艺方法无法改进的困境下,对产品结构进行优化设计,解决产品长期存在的关键尺寸不稳定问题,提升了产品生产效率和降低产品质量成本。

关键词:Dsub连接器 防水 灌胶 尺寸一致性

1 引言

Dsub系列连接器产品是国内外通用的小型矩形电连接器产品,小型化、轻型化,应用于航天、航空、机车、通讯及交通等领域,主要适用于设备电源连接和信号连接。Dsub密封连接器是Dsub系列连接器的一个分系列产品,主要应用于室外工业设备的电源和信号端口

Dsub系列产品是国际范围内通用的一款小型矩形电连接器,体积小、重量轻,广泛应用与航空、航天、通讯、机车及工业设备上。随着市场竞争加剧,叠加人力成本大幅上升,存量市场博弈日趋激烈,企业间的综合实力强弱成为市场角力根本因素。产品竞争要素包括成本、质量、交付、服务等方面,其中成本的控制和优化是企业产品取胜的关键因素,当产品质量要求不能降低的情况下,如何通过产品设计优化、工艺过程简化取得竞争优势,是企业综合实力的集中体现,也是考验企业研发能力和工艺水平重要一环。本文以一款常规防水Dsub的9芯连接器为例,重点阐述了在面对用户自动化生产需求和产品生产合格率提升问题时,如何通过产品设计结构优化方式,不仅降低产品生产和制造成本,同时提升产品生产效率和合格率。

2 Dsub防水连接器简介

如图1所示,是常规Dsub产品的安装方式及常见产品结构。产品分为插头和插座两部分,插座通常安装在印制板端,通过焊接等方式固定,插头为线缆端,通过线夹附件与插座实现对接和连接,保证信号的正常传输和切断。

如图2所示,是Dsub防水系列产品的安装方式及常见产品结构。如图所示,产品插座端法兰较宽,设有密封橡胶圈,插座采用板后安装方式,通过螺钉紧固于安装板后。线缆端产品装入密封线夹内,密封线夹尾端设有防水紧固机构,可以保证线缆尾端密封,插头端通过线夹两侧螺钉与插座对接,在锁紧的过程中,压缩线夹对接端密封橡胶圈,实现对接界面的密封功能。通常来说,Dsub防水类产品防水等级为IP65及IP67等级。

3 现有Dsub防水连接器结构及加工工艺

3.1现有产品技术指标

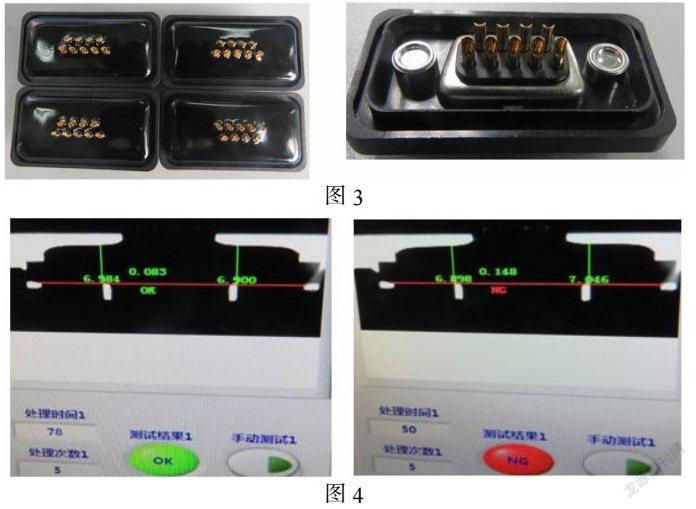

如图3所示,产品焊接端尾端灌封环氧胶,保证产品满足IP67的防护要求。该产品主要具有以下主要的技术指标:

(1)接触电阻≤10mΩ;

(2)介质耐压:≥1000V;

(3)绝缘电阻:≥5000MΩ;

(4)鹽雾:接触件48H、金属外壳24H;

(5)密封测试:30KPa,30S,压降≤0.5KPa(等同于IP67)等。

3.1现有产品结构分析

如图3所示,产品主要由接触件插孔、上基座、下基座、上外壳、下外壳、绝缘支撑板、铆管、套管、安装螺钉、密封圈及环氧胶组装,其中上下基座固定插孔、上下外壳铆合基座、通过铆管和套管的铆合,把外壳合件与绝缘支撑板铆合在一起,最后灌封环氧胶并固化。

4 现有Dsub防水连接器问题点及提升方案

4.1现有Dsub防水连接器问题点

近几年由于人力生产成本的快速上升,自动化生产替代人工生产方式成为制造业降低制造成本,参与市场激烈竞争的主要手段。因此该款防水连接器的下游线缆加工厂家也开展了自动化设备加工线缆的相关工作,包括线缆焊接、包胶等线缆加工工序均采用自动化设备生产。为了适应自动化线缆加工设备的技术要求,线缆厂商要求该防水连接器尾端灌胶部分尺寸高度在一定范围内,具体要求如图4所示,产品胶面高度要求胶面两侧高度差必须满足技术指标要求。

为提升灌胶高度一致性,原有的人工灌胶方式由于人为无法控制灌胶量已经无法满足要求,我司向灌胶厂家制定了专用灌胶设备。采用此灌胶设备,产品胶面高度一致性得到很大改善,但是仍然无法满足高度要求。

产品出现的高度不一致及超差问题,导致用户注塑溢胶并导致多起退货。同时,生产现场双组份灌胶工艺采用设备混合灌胶,长期存在胶面高度超差问题,产品高度合格率为90%。

4.2现有Dsub防水连接器提升方案

为了解决胶面高度技术要求,针对现有加工工艺,开展相应的工艺方法提升,具体方案如下:

(1)单组份胶规格调研及供应商选择;

(2)产品灌胶腔尺寸分析及优化,灌胶工艺参数优化,生产过程胶面平面度影响因素分析,确定灌胶高度影响因素及管控措施、试验验证。

4.2.1现有Dsub防水连接器提升方案单组份胶规格调研及供应商选择

经过市场调研,了解到单组份胶的主要供应商,包括前期曾经与公司产品有过合作的供应商,从单组份胶成本、性能、交付和技术支持等方面综合考虑,最终确定了几家单组份胶供应商。经过多次的送样和生产验证,根据胶液流动性、加工工艺性、产品气密性能等验证情况,最终确定了两家供应商的单组份胶满足产品性能要求。

以上两家公司提供的单组份胶均能满足气密性能要求,同时胶面外观光亮、光滑符合产品外观质量要求。

4.2.2现有Dsub防水连接器灌胶结构分析及提升措施

为降低产品结构对胶液流动性的影响,需要对现有产品结构进行分析,包括灌胶腔尺寸及各零件结构。经过分析生产周转过程平面度管控对灌胶设备灌胶平面、周转工装、抽真空设备、烘烤设备的基准面进行测绘、校准,确保产品水平放置;对操作人员进行产品灌胶、抽真空、周转及烘烤工序过程的操作要领培训,消除灌胶胶面高低不平的人为因素。

通过对产品灌胶腔的长、宽、高尺寸进行分析,明确长、宽、高尺寸范围,不满足要求的模腔修模,保证灌胶腔尺寸一致,减少对灌胶腔尺寸不一致对灌胶高度造成的影响。同时,为提高胶液流动性,把影响胶液流动的基座部分高度降低,提升胶液流动性,保证胶液高度一致。但通过上述方法,產品两侧胶面高度仍不能满足产品技术要求。

5 Dsub防水连接器结构优化及提升方案

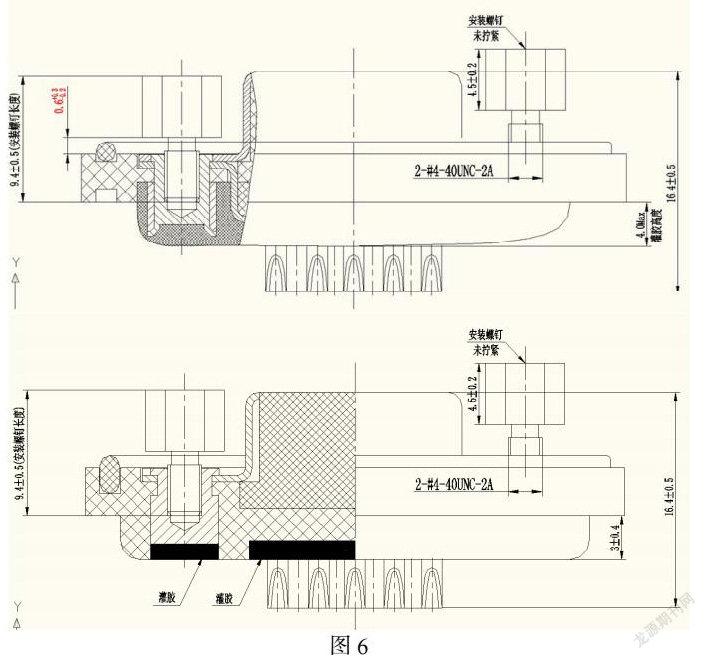

通过以上试验验证分析,现有产品灌胶高度尺寸要达到用户的要求十分困难。因此,为了彻底解决此问题,分析产品结构,在保证产品性能指标的情况下,消除灌胶胶面对产品高度尺寸的影响,具体的设计结构如下图:

如图6所示,上图原有产品结构产品由插孔、上基座、下基座、上外壳、下外壳、绝缘支撑板、套筒、内嵌螺母、安装螺钉、密封圈10种零件组装而成,新状态产品结构如图 所示,产品有插孔、基座、外壳、绝缘支撑板、铆管、安装螺钉、密封圈7种零件组装而成。新状态产品密封圈结构更改为椭圆结构,可以解决长期存在的密封圈脱落问题。

向用户提供了产品PCN和3D打印样品,用户同意我司变更方案。根据图纸开制模具并制造零件,同时向用户提交了产品变更的PCN资料和样品。

为了验证产品性能,委托公司试验室开展了产品的可靠性试验,试验结论合格,满足产品性能要求(高度一致性如图8所示)。用户通过了此产品的PCN变更流程,同意产品进行变更。

6 产品改进说明

通过长时间的灌胶工艺研究,灌胶胶面高度尺寸受到多种因素的影响,包括胶的技术状态和稳定性、灌胶设备精度及稳定性、生产周转平面度要求及稳定性、作业人员的操作技能等方面。经过采取单组份胶规定的选择、灌胶设备参数及路线的调整等措施,产品灌胶高度尺寸仍然无法达到规定的合格率。之后通过结构改进,降低灌胶高度对产品关键尺寸的影响度,解决了产品合格率问题。此结构改进,不仅降低了产品的灌胶难度,提升产品产品合格率,同时减少了产品组装零件数量和组装工序,极大降低了产品采购成本和生产成本,大大提升了产品的生产效率。

7 结论

为了面对当前人力成本快速上升给制造业带来的挑战,通过对传统工艺手段优化及改造无法满足产品要求时,必须从产品设计角度入手,对常规产品进行结构优化和再造,在成本可控范围内,满足用户不断提升的使用需求。为不断适应用户使用需求,本文提供了一种连接器自动化生产需求的改进方法和思路,对于已有及已经大批量使用的型谱产品,特别是防水连接器,要进行自动化生产提升,均可参照此产品机构进行优化设计。