4J29接线脚点焊不牢原因分析及探讨

高风华

摘 要:某型号基座组合在镀铜后进行试点焊过程发现无法通过牢度检查,经过多方面的分析与工艺验证后,证实接线脚所使用的4J29材料为新供应商提供的新批次材料,未经批量试烧结与装配即投入生产。本文通过分析,导致点焊不牢的根本原因为本批材料在加工成型过程中由于预变形量过大,材料再结晶温度偏低,烧氢净化过程中出现不均匀晶粒,从而导致可焊性差而失效,并提出了4J29入库复验的注意事项。

关键词:4J29;再结晶;金相;电阻点焊;预变形量

1 问题概述

热表车间电镀工序发现在对某批基座组合电镀铜后进行试点焊过程中,发现存在点焊不牢的现象,经退镀并陪镀其它型号的基座组合并一同再试点焊该型号基座仍有不牢的情况,但陪镀的基座组合就能够点焊牢固。至此操作人员反馈信息,热表工艺人员介入原因分析及措施采取。

2 过程排查与故障复现

2.1过程排查

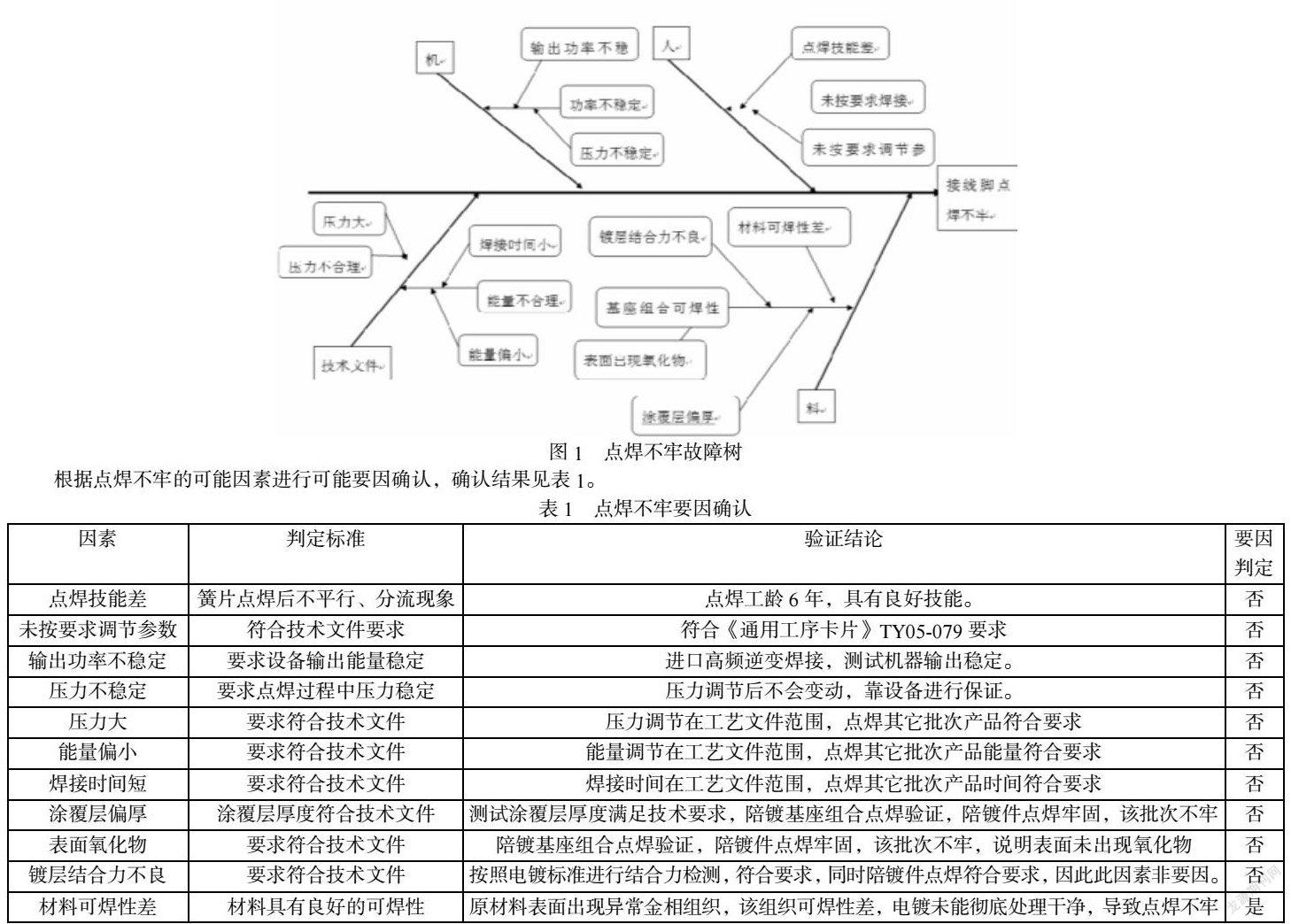

该基座组合由4J29材料的基板与4J29材料的接线脚烧结而成,表面进行镀铜并铬酸盐钝化处理。根据点焊不牢的可能因素列故障树如图1。

根据点焊不牢的可能因素进行可能要因确认,确认结果见表1。

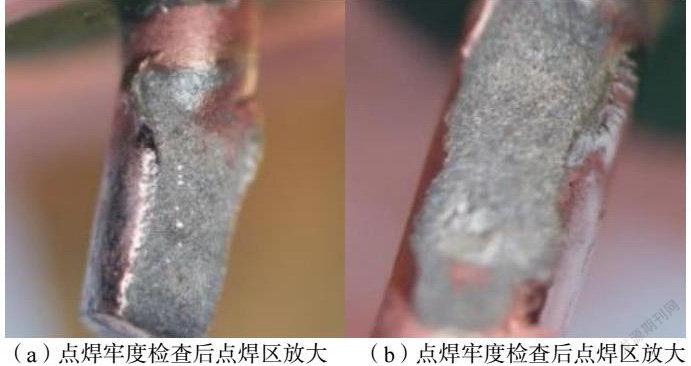

通过多次对比验证结果的确认,从上述人、机、料、法、环进行试验,最终认定该批次点焊不牢原因定位的要因唯一,即点焊材料可焊性差,分为镀金簧片或者接线脚材料。而多次验证过程中,使用的同批银镁镍镀金簧片,对于陪镀件试点焊合格则可以排除镀金簧片的可能,因此最终确定本批次基座组合点焊不牢的原因為接线脚材料可焊性差。焊接后只是与材料表面结合,未能有效形成熔核,焊接熔核向非焊点处流动形成焊瘤,未能形成区域熔核。故障失效以及陪镀点焊微区放大见图2。

2.2故障复现

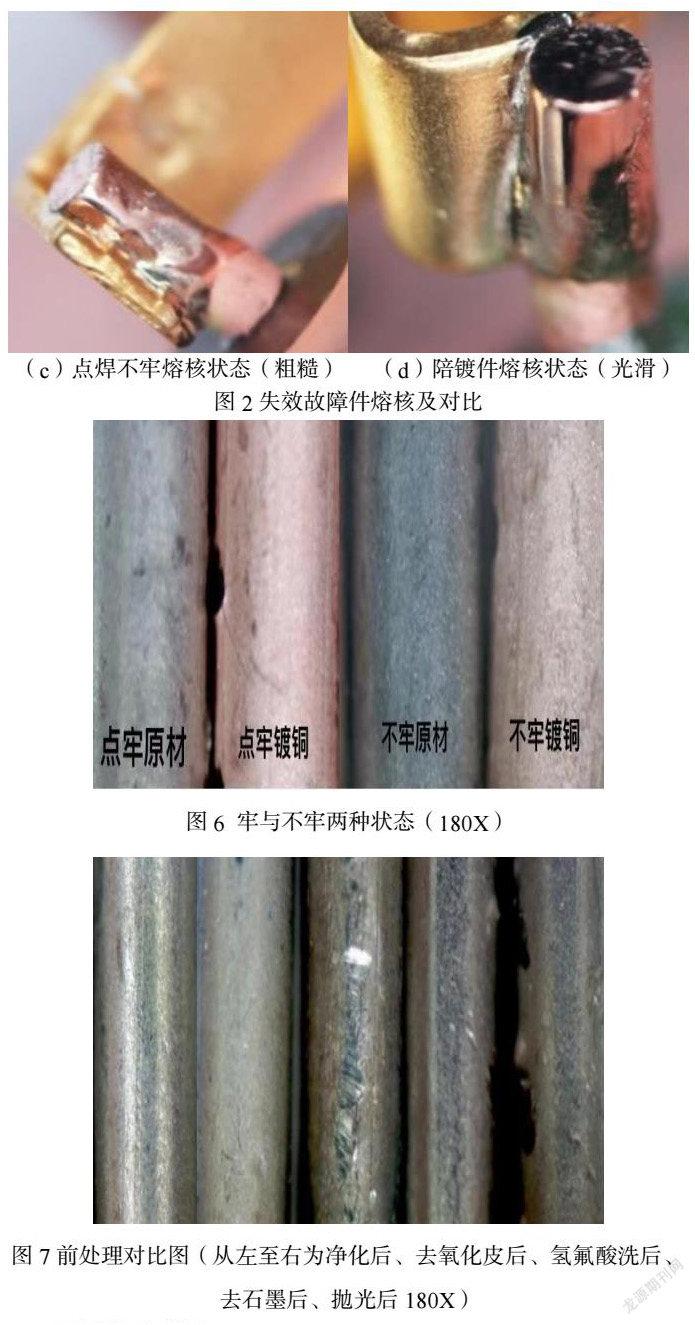

在故障复现过程,主要对电镀过程进行了工艺验证,工艺验证采用对比的方式,即每道前处理工序进行对比分析,对比结果明显,点焊牢固的接线脚与不牢的接线脚表面有明显的不同,见图6。

从图6可以看出,点焊牢固的接线脚镀铜后表面光滑细致,而点焊不牢的接线脚铜镀层表面粗糙凹凸不平,退镀后材料表面结块状晶型。

经对未进行电镀处理的接线脚在40X显微镜下观察没有结块状晶型,那么是否是因为电镀处理不当导致接线脚材料变化而可焊性性差,为此进行了各道工序的对比验证,结果表明,问题批次4J29材料的结块状晶型在电镀前处理的“去石墨”工序开始出现,但是从生产现场的另外一个批次基座组合接线脚前处理后也出现结块状晶型,但是却点焊牢固,说明电镀前处理过程不是造成4J29材料可焊性差的原因。具体工艺验证见图7。

3 原因分析与讨论

3.1电阻点焊影响因素

基座组合采用4J29接线脚与基板进行烧结并电镀铜后与镀金的银镁镍簧片进行电阻点焊。该过程是一个材料冶金过程,焊缝的成型与两种金属是否具有较好的冶金相容性相关,而材料的化学成分以及组织均匀性对熔合过程起到很大的影响。因此,为评价电阻电焊质量,点焊完成后采用规定的牢度检测方法进行测试,具体测试方法为:用尖嘴钳夹住簧片绕接线脚打弯,若焊接区域未脱落与分离,则点焊牢度合格。该方法等同于对点焊后的接头进行强度与塑性性能的检测。

一般点焊不牢的现象表现为:1.焊接熔接区脱落,簧片与接线脚分离。2.焊接区表面镀层与被焊簧片熔合并与母材接线脚脱离。

3.2 4J29晶粒变化

4J29用于封接均需经过净化、预氧化、烧结三大高温过程,对材料的金相组织将发生变化。即4J29在烧结前的各种热处理过程,伴随着回复、再结晶与晶粒长大三个过程[1]。

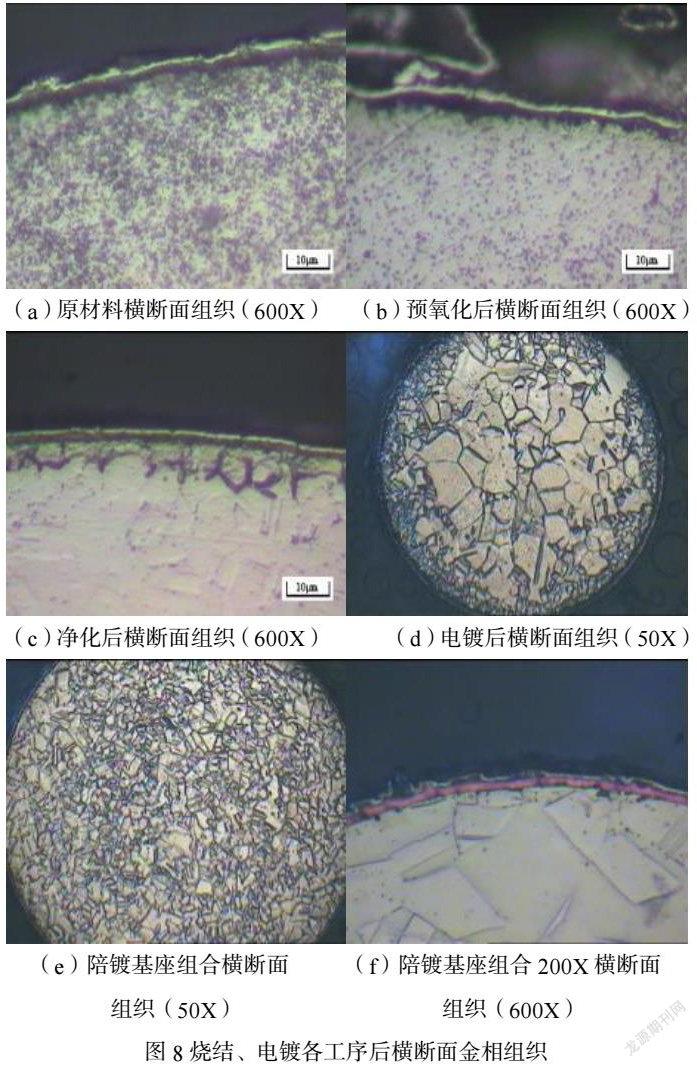

据4J29材料进行烧结的整个工艺过程,4J29材料需要进行如下几个对于晶粒大小有影响的过程:预氧化—净化—烧结,在工艺验证过程中发现,原材料晶粒非常细小,在600X金相显微镜下几乎看不见,而经过预氧化后,晶粒有所长大,但不明显,净化后材料已经经过再结晶,但故障批材料再结晶不充分,出现了芯部粗大,表面细致的不均匀金相结构,而陪镀件在净化后晶粒均匀性显而易见,因此可见,净化后出现的晶粒不均匀性是导致电阻点焊不牢的根本原因。见图8。

3.3再结晶不均匀原因分析

4J29在前期加工过程中,需要进行冷拔,以满足不同外径尺寸的材料供应需求。冷拔时合金要沿拉拔方向延伸,由于这种塑性变形的结果,晶粒碎化,且导致晶粒沿拉拔方向被拉长。这就解释了原材料在600X显微镜下几乎观察不到晶粒组织。而预氧化后由于温度较低,时间短,变形组织尚未消失,但已经出现了一些等轴可见晶粒。烧氢净化时,温度达到材料再结晶温度以上,冷拔时产生的变形组织完全消失,并出现二次结晶,并开始出现晶粒长大。但是由于本批原材料的预先变形率,即冷拔时变形量过大,导致再结晶温度较正常材料批次的温度低,二次结晶温度降低,最终出现不均匀金相组织。点焊时,在粗大晶粒与细小晶粒界面容易出现微观裂纹,导致焊接头强度与塑性性能降低。

4 结论

基座组合点焊不牢的根本原因在于故障批次材料在加工过程因不当的预变形率,造成采用常规的高温烧氢净化工艺,材料再结晶后晶粒不均匀,材料表面与料芯中间晶粒分层严重,电阻点焊后表层晶粒产生裂纹并最终在牢固度检测中无法通过。由此可以说明以下几点:

1)材料的晶粒均匀性可以影响电阻点焊后接头的强度与塑性性能,从而影响焊接组合件的牢固与否;

2)烧结、电镀、点焊均为特殊过程,原材料的改变需要经过充分的批次验证才能实施;

3)4J29材料等涉及到可能影响实际使用过程中对材料的其他方面性能的指标入厂复验时不能简单进行化学成分分析,需要对其它典型的指标进行复验,尤其是材料的组织均匀性。

参考文献:

[1]马莒生.精密合金及粉末冶金材料[M].北京:机械工业出版社,1986:119-123.