某厂蜡油加氢汽轮机速关油压低原因分析及处理

江枫 张国文 雷杰 苏飞

摘 要:某厂蜡油加氢K101循环氢机组为公司级特护设备,由一台离心式压缩机和一台蒸汽轮机组成,该机组自停机检修后出现速关阀油压低,直接影响机组能否正常运行,如果停机将导致整个装置停产,甚至影响整个炼油区及化工区的平稳生产,意义重大。

关键词:速关阀;汽轮机

引言

加氢联合装置是我厂炼油项目中的核心组成部分,于2006年动工,2009年建成投产。它由四套装置组成,分别是制氢装置、蜡油加氢装置、柴油加氢装置及催焦化柴油加氢装置。而K101循环氢机组是蜡油加氢装置的关键设备,其运行状态的好坏直接关系到装置能否平稳运行。

1设备简介

K-101循环氢机组汽轮机为杭州汽轮机厂出产,型号:NG25/20,背压式汽轮机。额定功率:2561KW,额定转速11000r/min,正常工作转速9344r/min,进汽压力4.0MP,进汽温度:400℃。

2故障现象

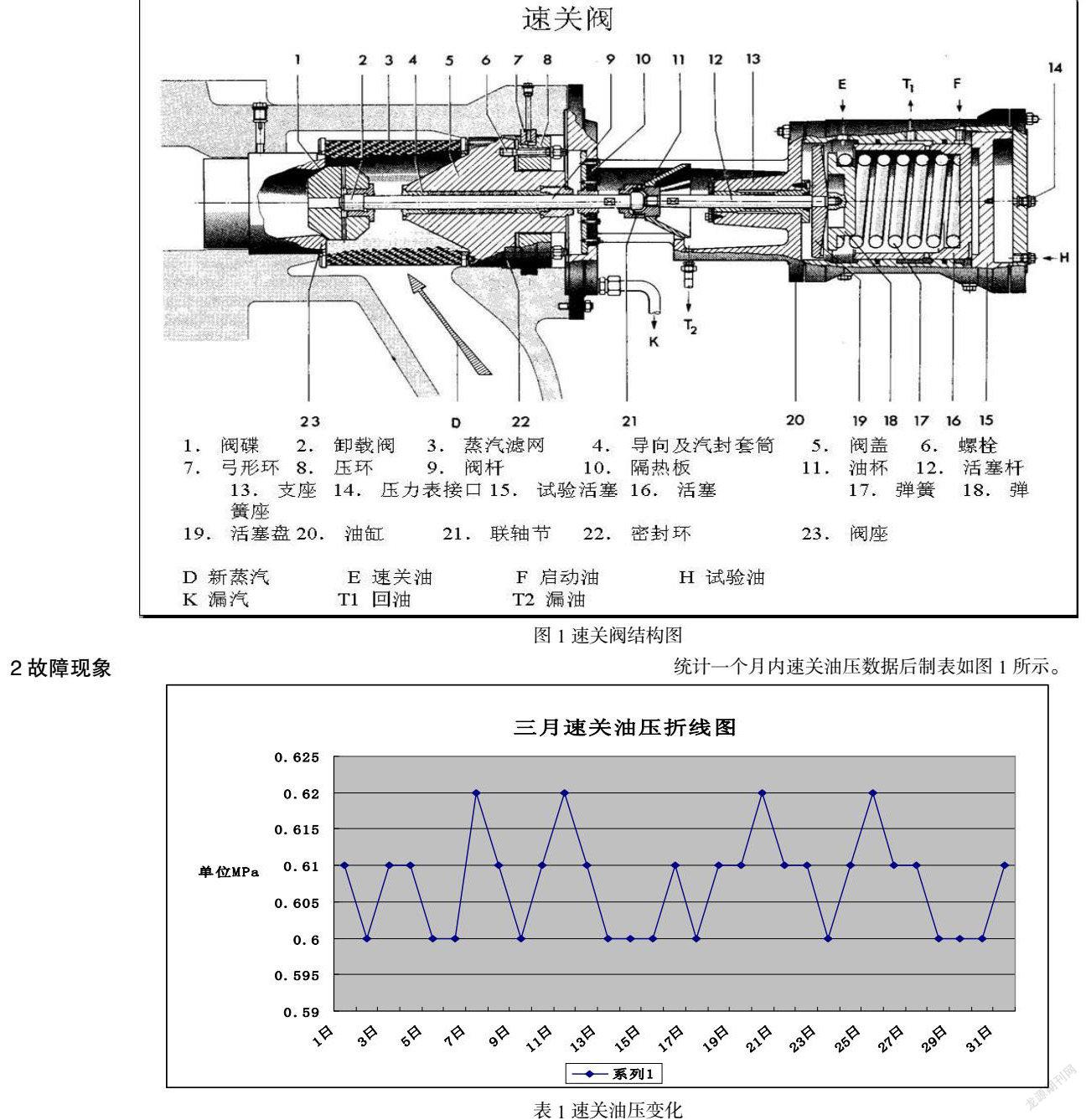

统计一个月内速关油压数据后制表如图1所示。

通过折线图可发现:最高油压为0.62MPa,最小油压为0.6MPa,而根据说明书设计要求,速关油压目标值为0.8MPa,显然当前速关油压未达到工艺要求,可能会导致汽轮机由于速关油压低而停机。油压变化量=最大油压-最小油压=0.62-0.6=0.02MPa

通过分析油路流程图,认为唯一能够造成速关油压低的原因就是系统泄漏,所以找到速关油路泄漏的原因就能解决速关油压低的问题。

3原因分析

通过观察油压折线图,油压变化量=最大油压-最小油压=0.62-0.6=0.02MPa,0.02MPa的油压变化量符合控制要求,说明操作稳定,可以排除操作原因造成的低油压。

另外观察压力油总管油压保持在0.83MPa,泵头压力稳定,也可以排除机泵突发性故障造成低油压。

检查速关油系统管路,尤其关注活接头和弯头处,未发现泄漏情况,系统周围也没有发现油污。说明系统管线不存在外部泄漏。

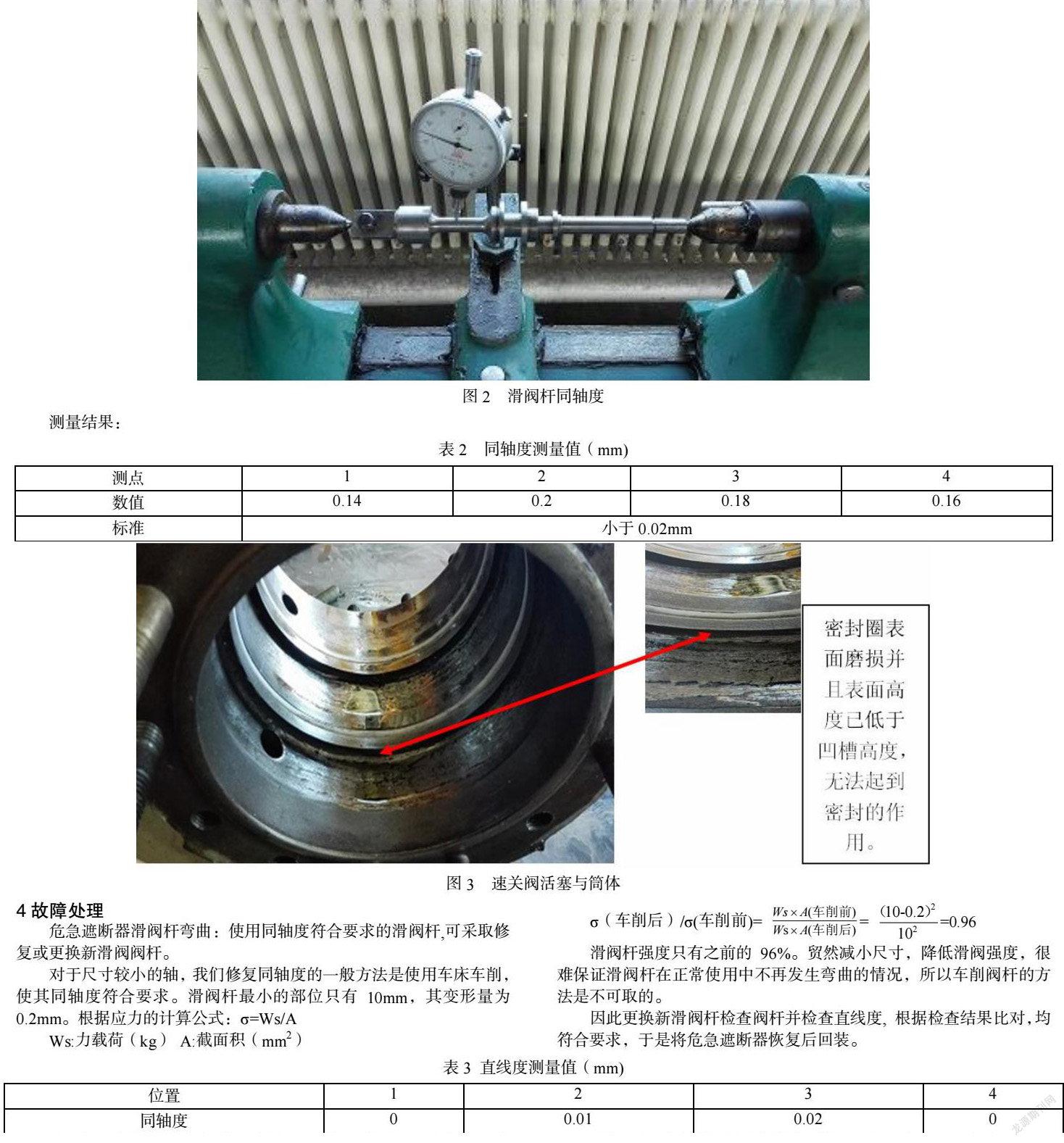

使用百分表和表架测量滑阀杆同轴度(图2),要求危急遮断器阀杆同轴度小于0.02mm

由实际测量数据课件,其测量值远大于标准值。

对滑阀凸肩与套筒接触面做静压试验,检验接触面密封性。试验中,接触面并未发生泄漏。使用专用测压工具,接通速关油入口油压(P14接头),并與操作板上出口速关油比较。入口速关油压E1=0.61出口速关油压E2=0.61,E1=E2说明速关阀组件内部没有内漏现象发生。观察速关阀油封漏油情况检查速关阀油封,泄漏量小于10滴/分钟。速关阀油封处不存在漏油的情况。

速关阀活塞盘与活塞接触面密封不良对速关阀活塞盘与活塞接触面做静压试验,检验接触面密封性,密封面无渗漏。解体速关阀,检查速关阀活塞与筒体密封圈。发现密封圈表面磨损并且表面高度已低于凹槽高度,无法起到密封的作用。

4故障处理

危急遮断器滑阀杆弯曲:使用同轴度符合要求的滑阀杆,可采取修复或更换新滑阀阀杆。

对于尺寸较小的轴,我们修复同轴度的一般方法是使用车床车削,使其同轴度符合要求。滑阀杆最小的部位只有10mm,其变形量为0.2mm。根据应力的计算公式:σ=Ws/A

Ws:力载荷(kg) A:截面积(mm2)

σ(车削后)/σ(车削前)= =

滑阀杆强度只有之前的96%。贸然减小尺寸,降低滑阀强度,很难保证滑阀杆在正常使用中不再发生弯曲的情况,所以车削阀杆的方法是不可取的。

因此更换新滑阀杆检查阀杆并检查直线度, 根据检查结果比对,均符合要求,于是将危急遮断器恢复后回装。

速关阀活塞与缸体间密封圈磨损:加工合适的密封圈使活塞与油缸的间隙为0.8mm,要求密封圈突出密封凹槽0.1mm。测量滑阀油缸密封圈槽深为5.1mm,突出凹槽高度为0.1mm,所加工密封圈的厚度为5.1+0.1=5.2mm。油缸槽宽为7mm,所加工密封圈宽度与槽宽一致为7mm。活塞直径为175mm,密封圈直径与活塞一致为175mm。位了便于安装,使用砂纸手工将直角边打磨光滑。材料选择与旧密封圈一致,为聚四氟乙烯。更换新滑阀杆和新密封圈后开机运行速关油压稳定在0.8MPa。

5结论

更换新危机遮断器滑阀杆以及新的速关阀活塞与缸体间密封圈后开机运行,汽轮机速关油压稳定在0.8MP,达到机组运行要求。

6结束语

汽轮机的速关油油压关乎机组能否安全的运行,因此我们在检修及日常维护过程中要时刻关注速关油压的情况,才能保证设备的平稳与长周期运行。

参考文献

[1]鞠永书, 韩攀峰. 探析化工机械设备检修技术的应用[J]. 科学与财富, 2018.