港口装卸设备悬臂铰点维修工装设计

顾飞飞

(河北港口集团港口机械有限公司,河北秦皇岛 066000)

0 引言

港口常用装船机悬臂长期运转,大臂铰点关节轴承磨损严重,轴承外套卡死不跟随大臂旋转,导致轴承与大臂间隙增大,安全风险增高,是造成设备停机的主要故障。故障常见标志是铰点轴承摩擦异响,润滑脂难以打入轴承承载面形成油膜,轴承球面处无润滑研磨造成球面粘结,严重时可见铰点附近腹板出现变形,造成设备存在较大的安全隐患。在港口作业现场更换大型装卸设备的关节轴承较为困难,特别是臂架无法旋转的装船机,其大臂悬于海面之上,更换关节轴承的工作更为困难,这是由于更换关节轴承,需要顶出销轴,调整并固定悬臂,更换轴承后复位,穿销轴。为了消除铰点处结构力,需要设计工装来保证大机整体平衡与稳定,并利用工装对销轴进行卸荷,方便现场维修并能增加轴承寿命,对港口大型装卸设备维修具有重要的意义。

1 装船机铰点结构

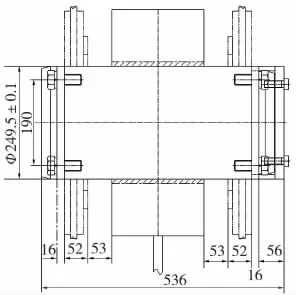

目前,港口常用的装船机铰点多采用关节轴承的设计,大多存在此类问题,其更换装船机关节轴承较为困难,装船机铰点结构如图1所示。

图1 装船机铰点结构

此铰点分左右两个铰点,分别由门柱箱形梁两侧板用涨套固定销轴,悬臂耳板孔安装轴承,并用压盖固定。更换关节轴承,需要顶出销轴,调整并固定悬臂,更换轴承后复位,穿销轴。为了消除铰点处结构力,需制作工装支撑并调整悬臂。

装船机悬臂销轴更换,需要利用工装对销轴进行卸荷,合理的工装设计在整个维修过程具有重要的作用,工装的设计不仅关系到销轴能否顺利顶出,维修能否顺利完成,而且也关系到大机整体平衡与稳定,对于提高工程质量,降低工作人员的劳动强度,促进维修成本的降低和效益的提高有重要的作用,决定着整个维修过程的安全性。

维修此类铰点主要有4个要点:①需要对铰点处所受载荷进行分析,这涉及到能否对铰点进行卸荷;②卸荷工装需要有完善的结构及足够的强度,以保证铰点轴、轴承能够顺利安全的取出;③需要计算卸荷时各油镐的出力,以保证施工的便利性与安全性;④需要制定完善的作业流程以保证在最短的时间完成铰点的修复,尽快恢复装船机生产。

2 工装设计选型

以港口某公司装船机为例,对工装设计进行计算与校核。港口常用装船机悬臂长期运转,大臂铰点关节轴承磨损严重,出现铰点轴承摩擦异响,严重时可见铰点附近腹板出现变形。更换大型装卸设备的关节轴承须消除铰点处结构力,需要设计工装来对销轴进行卸荷,对铰点轴的进行设计与校核。

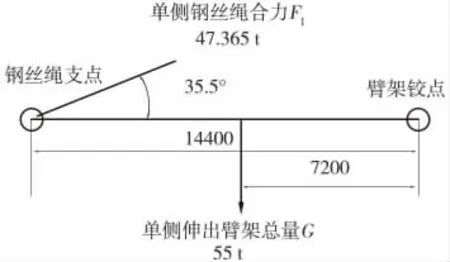

2.1 铰点受力分析

支撑工装之前的受力分析如图2所示。K装伸缩臂架内:1 1 854 kg,K装伸缩臂架外:55 656 kg,K装伸缩皮带机:25 138 kg,K装溜筒(上+下):14 345 kg,合计总重量:106 993 kg;K装外伸缩臂架钢丝绳支点到臂架铰点距离14 400 mm,在臂架放平且内伸缩臂架收回状态下,单侧结构重量G约为55 t,如图2所示可得单侧钢丝绳合力F1约为47.35 t。

图2 支撑工装之前受力分析

2.2 工装设计

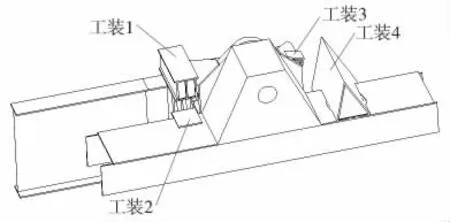

根据目前常用装船机结构,设计工装如图3所示。

图3 工装设计图

2.3 工装受力分析

对工装1进行受力分析,在工装1上施加50 t顶升力,工装1受力分析如图4所示,最大应力为197.73 MPa,位移变形量0.71 mm。

图4 工装1受力分析

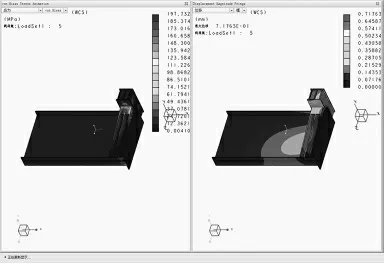

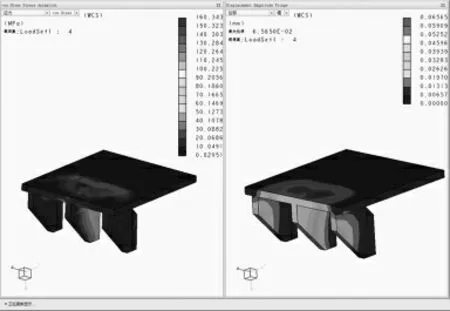

对工装2进行受力分析,在工装2上施加50 t顶升力,工装2受力分析如图5所示,最大应力为160.34 MPa,位移变形量0.065 mm。

图5 工装2受力分析

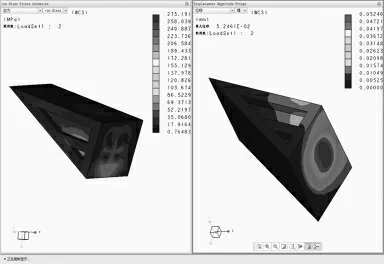

对工装3进行受力分析,在工装3上施加80 t顶升力,工装3受力分析如图6所示,最大应力为275.19 MPa,位移变形量0.052 mm。

图6 工装3受力分析

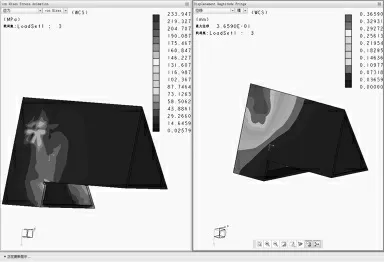

对工装4进行受力分析,在工装4上施加80 t顶升力,工装4受力分析如图7所示,最大应力为233.94 MPa,位移变形量0.36 mm。

图7 工装4受力分析

分析结果显示工装符合使用规范。

2.4 施工

(1)按图纸制作顶升工装。

(2)悬臂皮带机全部收缩至最短,放平悬臂在0°位置,悬臂俯仰禁止动作。拆除镐座处油管、线管,按顺序作好标记。吊车作业,右侧焊镐座(焊接两侧工装),调整油镐的顶升力,同时调整顶铰点销轴处油镐压力,直到销轴顶动为止。

(3)顶右侧铰点销轴和更换轴承安装销轴。顶出销轴,去旧轴承,清理铰点轴孔内表面,对轴孔打磨润滑。检查轴孔、轴承和轴的配合尺寸公差合格后,镶轴承。安装轴端挡板、胀套大臂端轴承压盖与门架端密封盖。

(4)拆除右侧焊镐座和焊接左侧镐座、顶悬臂。先拆去装船机大臂铰点销轴大臂端轴承压盖、门架端密封盖、轴端挡板螺栓、轴端挡板,再拆去门架端胀套高强螺栓。在门架侧,焊接顶销轴用镐座。调整垂直油镐与斜撑油镐的顶升力,同时调整顶铰点销轴处油镐压力,直到销轴顶动为止。

(5)顶左侧铰点销轴和更换轴承安装销轴。将门架与臂架之间的轴承压盖取下,从臂架侧将轴取出,去旧轴承,清理铰点轴孔内表面,轴孔打磨润滑。从臂架侧将轴放入,将门架与臂架之间的轴承压盖安装到位,检查轴孔、轴承和轴的配合尺寸公差合格后,镶轴承。轴承压盖,用油镐将轴顶到位。打开外侧轴承挡板后安装轴端挡板,安装另一侧胀套,安装大臂端轴承压盖与门架端密封盖。

(6)安装完成后,恢复电缆、梯子护栏等附属部件,拆除所有工装及支架等临时设施,清理现场,试车、补漆。试车,无异响,螺栓紧固力矩合理。

3 应用情况

黄骅港某公司堆取料机常用装船机悬臂铰点的改造完成,成功的解决黄骅港某公司装船机故障问题。装船机采用新设计的工装,充分考虑机整体平衡与稳定,并利用有限元软件进行仿真分析。工装设计在保证足够安全性的前提下提高了工装制造的经济性。为保证维修顺利完成,编制完善的维修方案,充分考虑施工的便利性与安全性。施工过程中,制定详细的施工程序和安全技术措施,严格按照施工工艺施工,配合液压千斤顶的使用,使用设计的工装支撑,很好的实现铰点的卸荷,保证施工的便利性与安全性,该方案施工科学高效。销轴拆装顺序合理,节省维修的时间。该施工方案降低施工的难度,并提高施工的安全性。俯仰系统恢复正常,运行平稳,未发现异响、振动等异常的情况,维修时间短,并且维修后铰点耳板变形减小,达到预期的效果。

4 结束语

合理的工装设计在维修过程中具有重要的作用,它满足维修工艺的要求,提高工程的质量,降低工作人员的劳动强度,同时促进维修成本的降低和效益的提高。对支撑工装进行有限元的分析,确保更换铰点过程中工装的可靠性。精确计算卸荷时各油镐的出力,达到铰点应力的完美卸荷,保证施工的便利性与安全性。该黄骅港某公司常用装船机悬臂铰点改造完成,对港口大型装卸设备维修具有重要的借鉴意义。