天然气净化厂液硫脱气罐改造

王礼梅,宋 骏,郑 鑫,唐忠渝,王 欢

(中国石油西南油气田公司天然气净化总厂,重庆 401120)

0 引言

为了满足环保和安全的要求,从天然气、油田伴生气、炼油厂干气、化工厂尾气中分离出硫化氢,应尽可能地进行回收。克劳斯法等常规方法是将硫化氢转化为液体硫磺进行回收,但由于硫化氢在液硫中的特殊溶解性,液硫中常含有较多的硫化氢。由于硫化氢气体具有较大的毒性和腐蚀性,溶解在液硫中的硫化氢会在后续的硫磺贮存、成型和运输过程中释放出来,给环境和生命财产造成各种危害。

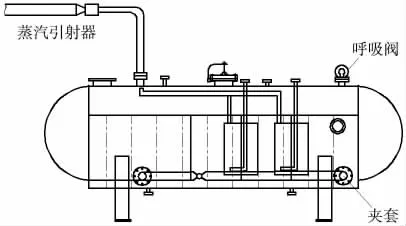

液硫脱气罐是净化装置硫磺回收单元专门设计来有效脱除硫化氢的重要设备,其用压缩空气搅动罐内的液硫,使溶解在液硫里的H2S从液硫中解析出来氧化生产元素硫,有利于将多硫化物分解成H2S和硫。尾气连通尾气捕集器,在捕集网分离作用下,废气进入焚烧炉,残余液硫回流至液硫脱气罐。罐体内残余H2S及硫化物在蒸汽引射器作用下进入焚烧炉,在焚烧炉内燃料气高温烟气,将H2S和硫的化合物在灼烧炉燃烧室中加热转化成SO2。通过控制氧含量保证烟气中H2S含量小于10 ppm(10-6)。同时,在液硫池状况及维修情况下,可直接将系统液硫引入脱气罐曝气处理后通过液硫泵送至成型元,保证系统完整性,工艺流程如图1所示。

图1 液硫罐脱气工艺流程

1 存在的问题

原脱气罐结构如图2所示,经过多年的运行,发现存在以下4个方面的问题:①液硫罐投产后在常规检修时,存留液硫无法排出从而形成与隔板等高固体硫磺,开车时需大量时间液化,同时系统带来杂质及罐壁硫化铁、硫化亚铁沉淀,堵塞曝气口造成曝气量不够或不能曝气;②蒸汽引射器位置不合理造成引射量不够,无法形成微负压,H2S从大气连通口溢出影响环境,存留安全隐患;③曝气管线流量无法微量控制,配入量过大影响引射器效果,过小则无法完全曝气;④液硫泵启停为手动控制,无法保证高、低液位设备自动启停。

图2 原脱气罐结构

2 改进措施

(1)在液硫进口段低位至液硫泵吸入口前增设保温管线,配备夹套球阀。生产过程中球阀关闭,从而分割成独立空间。停车时打开球阀,使液硫进口端液硫自夹套管线全部流至液硫泵吸入口端,从而低于曝气孔高度,再关闭保温蒸汽,保证曝气孔无堵塞物,如图3所示。

图3 改进结构1

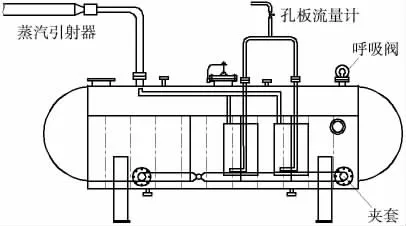

(2)将引射器布置于尽量靠近尾气排放口,减小引射距离及高度,同时在大气连通口安装呼吸阀,在调节曝气量时保证罐体内微负压,杜绝气体外溢。将原本曝气箱均布孔堵塞覆盖,只保留顶部一个开孔连接引气管线至与蒸汽引射器连通的尾气排放口下方。蒸汽引射器连通管线保证5‰倒坡以便凝结水回流,提高管线使用寿命,如图4所示。

图4 改进结构2

(3)在曝气管线设置孔板流量计,可实现流量远程控制,如图5所示。

图5 改进结构3

(4)将液硫泵启停改为自控系统控制,如图6所示。

图6 液硫泵控制系统

(5)通过设置高、低液位触发相应触点,实现自动启停。

3 施工过程及质量控制要点

3.1 更换原曝气管线

制作新曝气管线,鉴于环境,使用耐酸性材料,如316L等。

计算开孔数量及孔径:

式中 V——流速,m/s

S——截面积,m2

3.2 曝气箱制作安装

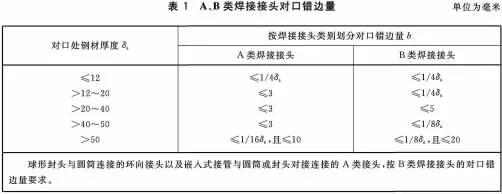

罐焊接位置除锈打磨干净,罐壁内附着有FeS和S单质,需对罐壁进行烘烤,温度控制在650℃左右,冷却后对焊口用丙酮清洗干净后才能施焊,以保证焊接接头质量。焊接完成后,需对焊口进行超声波或者磁粉检测,超声波Ⅱ级为合格。焊接接头外观检查按GB 150.4—2011《压力容器 第4部分:制造、检验和验收》“6.5圆筒与壳体”中的表1执行(图7)。

表1 质量控制点预控对策

图7 A、B类焊接接头对口错边量

3.3 夹套开孔

首先确定夹套管线的安装位置,在确保开孔周围无可燃物质后进行开孔作业。

3.4 夹套管线制作安装

按规范进行夹套管线的安装。内管必须进行100%射线检测,Ⅱ级为合格。

3.5 夹套管线试压

按照规范进行压力试验。管道试压前应对管道进行清洗,清洗干净后方能进行压力试验。水压试验压力为设计压力的1.25倍。

3.6 引射器布置

选择合适的蒸汽引射器,安装按照上文2-(2)所述进行。

3.7 孔板流量计安装

按照规范选择合适的流量计,并进行安装。确定安装方式(安装夹角≤2°),孔板方向要与流体流向一致,上、下游直管段合乎规范要求。

3.8 系统检验试验

设备和工艺管道、仪表、电气安装完成后,需对系统进行检验试验,发现问题,及时处理,整改完成后继续进行检验试验,合格后方能进行下一步工作,见表1。

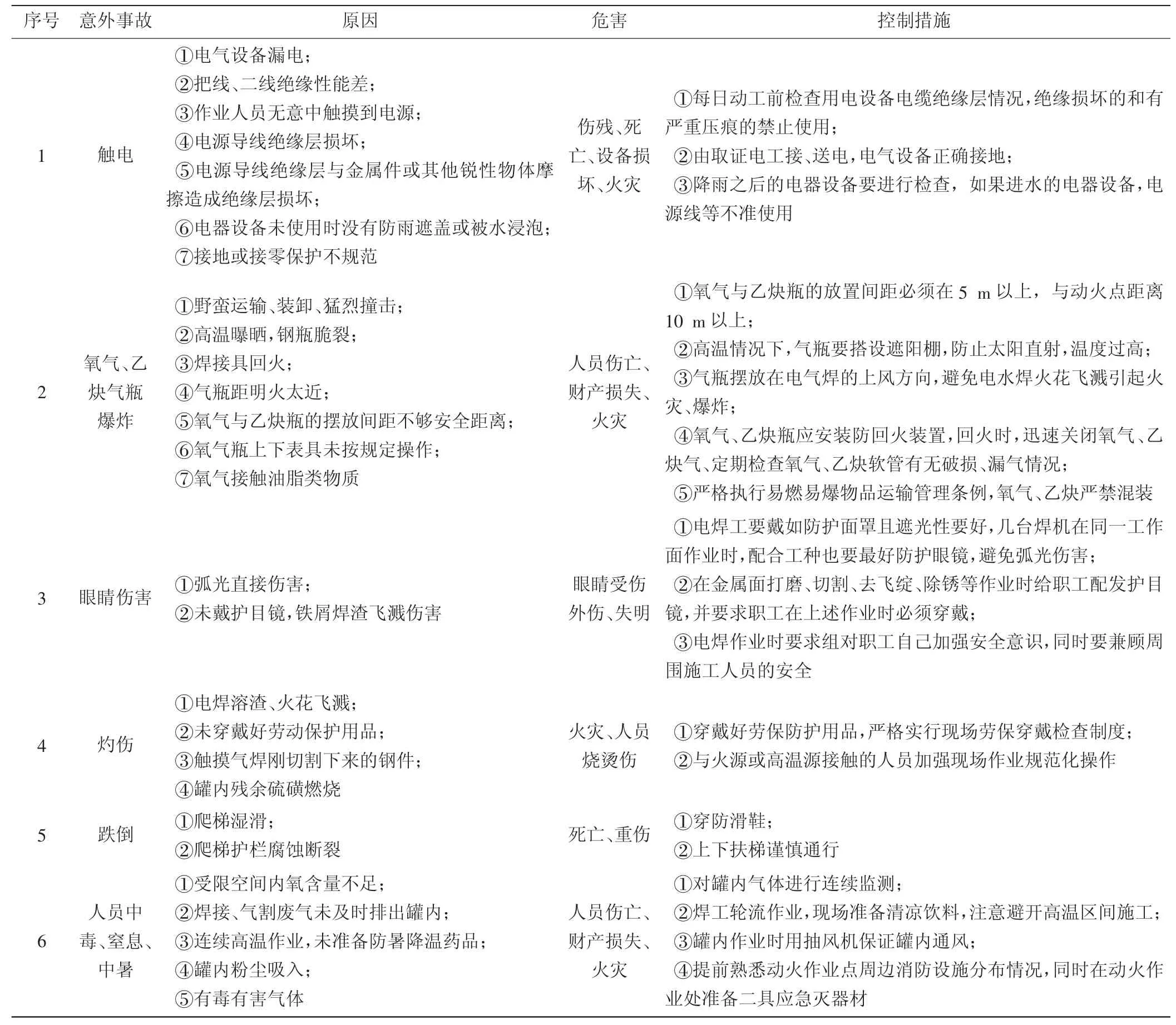

4 施工步骤及安全措施

由于罐内长期储存硫黄,施工作业属于受限空间和含有有毒有害、易燃物质的情况,作业前必须进行危害识别,进行风险分析、评价和受限空间作业气体检测,见表2。检测合格后,才能进入罐内对罐内的S、FeS进行彻底清理。

表2 作业风险分析及评价

5 结束语

通过以上结构改造,解决了由于隔板设计不合理,造成的曝气不足的问题,从而减少了设备的腐蚀和蒸汽浪费;解决了引射器安装不合理造成的环境污染,以及对人体的伤害;解决了泵的自动启停问题,节约了人力物力。本次改造,利用空气鼓泡,将多硫化氢转化为硫化氢,也将部分硫化氢氧化为单质硫,从而改善产品质量,使脱气后的硫磺外观规整、粉末少、无异味,改善后续成型生产环境的效果,同时减少金属储罐腐蚀量,提高使用寿命。