双丝焊的现状与发展

徐伟,刘金平,吴晔华,王象元,张晓冬,冯英超

中国核工业二三建设有限公司 北京 101300

1 序言

随着航天航空、汽车及船舶工业的快速发展,为满足生产需求,除了焊接质量外,国内外对于焊接效率的要求也越来越高。因此,开发出高效焊接方法成为科研工作者肩负的使命。目前,为提高焊接效率,主要有三种途径:一是提高熔覆效率;二是提高焊接速度,三是改良或改变焊接方法[1,2]。

双丝焊作为其中一种提高焊接效率的方法,是多丝多弧焊工艺的基础,其中应用最多的是细丝双丝焊。按电弧种类进行划分,可以分为双丝单弧预热填丝焊、双丝双弧焊、双丝三弧焊;按电源匹配方式进行划分,可以分为串联双丝焊、串列双丝焊、并列双丝焊。目前,双丝焊应用广泛,可以显著提高生产效率,改善接头匹配问题,主要应用于钢材的厚板对接、角接,利用双丝焊提高强韧匹配与效率问题以及特殊合金的优质焊接问题等[3]。双丝焊的最早应用是在1948年出现的双丝埋弧焊技术,该项技术很快被人们所接受,并在实际生产中得到了广泛应用[4,5]。目前,国内外学者针对双丝焊的研究主要集中在装备、工艺、电弧及熔滴过渡行为、组织与性能等方面。

2 双丝焊设备研究现状

近十年来,双丝气体保护焊技术得到了迅速发展,德国、日本、奥地利、瑞士等公司在多根焊丝配单个或多个电源方面进行焊接试验,开展了大量的研究工作,在提高焊接生产效率和金属熔敷率方面取得了一些实用化的成果。

JIA S等[6]开发了一种双丝GMAW焊枪组件及工艺,这是一种具有线间距可调焊枪组件的双丝GMAW焊接设备。双丝焊枪组件具有丝间距调节机构,通过丝间距调节,焊枪组件可用于非同步金属传递焊接工艺。在调整导线间距之前、期间和之后,导线保持平行,提升了双丝GMAW焊枪的应用场景。

孙元芳等[7]研究出一套应用于410电动机机座的双焊丝悬臂送丝CO2气体保护焊工艺设备,使得补焊同样一个机座的效率提高了两倍以上,同时节约了焊接材料,大大降低焊接成本。

赖宇等[8]依据国内外双丝脉冲MIG焊接设备以及工艺机理,采用数字信号处理技术,两条主电路并联输出,使电源结构更紧凑,达到了一体化设计。此外,以DSP为主控核心一体化控制系统,实现焊接过程的一体化控制,设计的焊接电源可满足单丝和双丝脉冲MIG焊接,其外特性输出为脉冲恒流式,能量输入可控。该套焊接电源在进行双丝焊时,可提供相位选择。

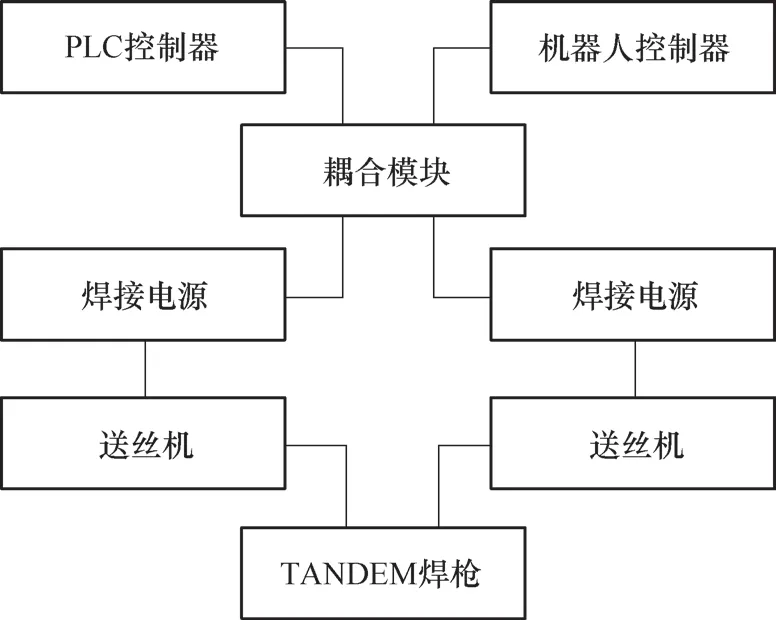

德国克鲁斯(CLOOS)公司[9]研制的TANDEM高速、高效MIG/MAG双丝焊设备,由两台送丝机及一把焊枪组成,通过两根送丝管送进一个焊枪中两个独立的导电嘴,最终形成一个熔池,其系统组成如图1所示。TANDEM双丝焊可适用于低碳钢、低合金钢、不锈钢等金属材料的焊接,且适用于各种接头形式,在国内外高效焊接生产中得到了广泛应用,是目前最主流的双丝焊设备。

图1 TANDEM双丝焊系统组成

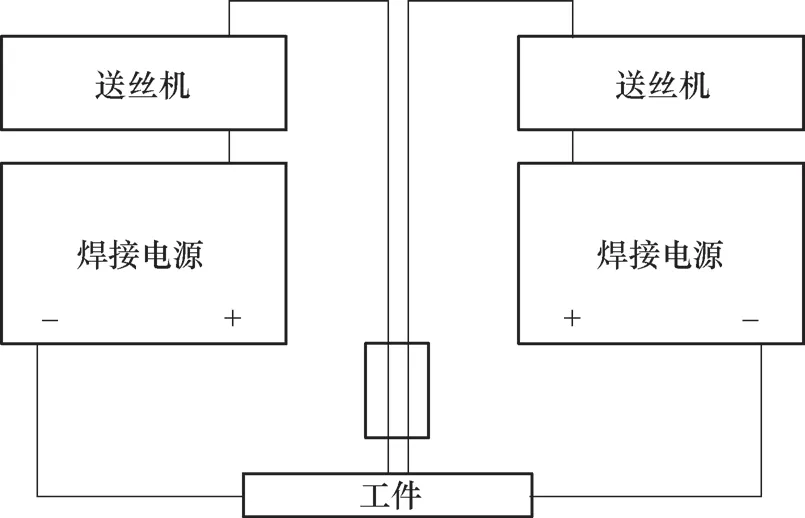

美国Miller公司研制的Twin Arc型双丝焊接设备,其焊接系统组成如图2所示。该系统包括两台相同的焊接电源和两套独立的送丝机构,该套送丝机构为两根焊丝通过同一个导电嘴进行送丝焊接,设备简单,可独立工作。但是,该系统在焊接过程中电弧不易控制且干扰大,最终影响焊接过程的稳定性。

图2 Twin Arc双丝焊焊接系统组成

常见的双丝焊方式分为异熔池及共熔池双丝熔化极气体保护电弧焊。

(1)异熔池双丝熔化极气体保护电弧焊 异熔池双丝熔化极气体保护电弧焊是指采用双焊枪配合单电源或双电源架构的形式,其对焊接电源要求较低,可采用双电源间通信或单独控制的方式进行施焊。在焊接时,两把焊枪间存在一定的施焊角度,且两焊枪间的角度及距离调节范围较大。

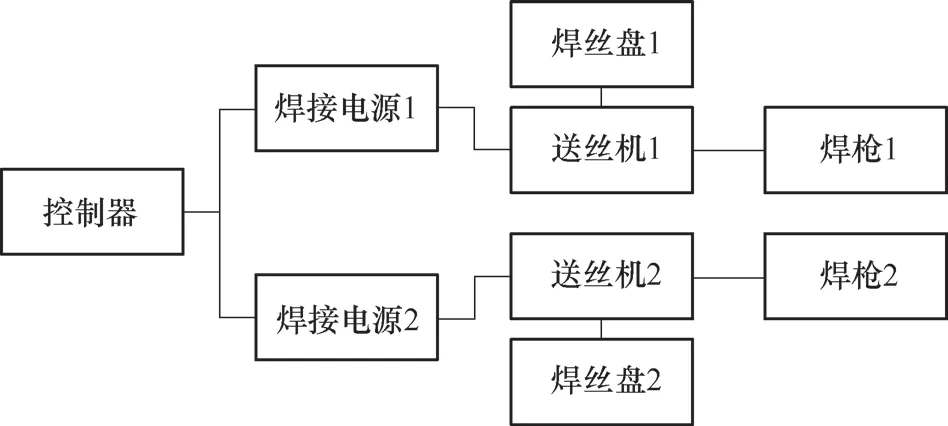

在异熔池双丝熔化极气体保护电弧焊中,每根焊丝分别以各自的焊接电源作为热源。异熔池双丝焊接系统组成如图3所示。由图3可知,该系统由控制器控制两台焊接电源协同工作,两台焊接电源分别控制各自的送丝机,将两根焊丝以相同或不同的送丝速度送进,通过焊枪进行焊接操作。

图3 异熔池双丝焊接系统组成

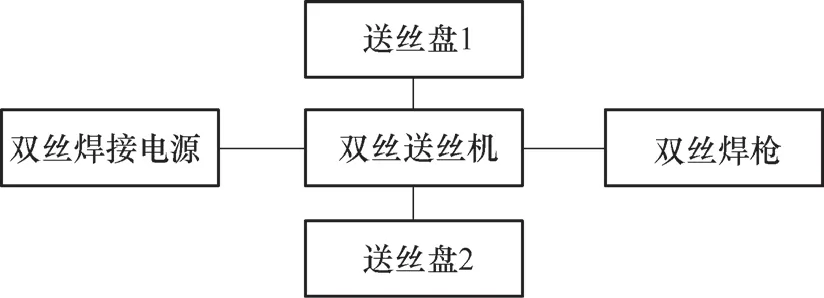

(2)共熔池双丝熔化极气体保护电弧焊 共熔池双丝熔化极气体保护电弧焊一般采用专用焊接电源及送丝机,在焊接时由焊接电源控制两根焊丝通过送丝机送进,进入同一根送丝导管。由于共熔池双丝熔化极气体保护电弧焊采用专用的导电嘴,在焊丝导入双丝导电嘴后,焊丝将以趋近于平行的形式伸出导电嘴,形成单弧共熔池的焊接形式。双丝焊时,所使用焊接电流较大,有利于形成较大的熔深,实现高熔敷率,提高焊接效率。双丝焊使熔池中熔融金属与母材充分熔合,因此焊缝成形美观。与其他焊接技术相比,共熔池双丝熔化极气体保护电弧焊具有熔敷速度快、焊接效率高、焊接质量好、焊接飞溅少等优点。专用双丝导电嘴如图4所示。

图4 专用双丝导电嘴

在共熔池双丝熔化极气体保护电弧焊中,两根焊丝利用共用的双丝焊接电源作为热源。共熔池双丝焊接系统组成如图5所示。由图5可知,该系统由双丝焊接电源控制一台双丝送丝机,两根焊丝共同通过双丝送丝机进入双丝焊枪,以相同的送丝速度进行焊接操作。

图5 共熔池双丝焊接系统组成

3 双丝焊工艺研究现状

西南交通大学的王元良等[10]研究了PK402药芯焊丝在双丝焊领域的应用,针对药芯焊丝分别开发了对应的焊接工艺,成功实现了16Mn钢对接与搭接焊接,并发现并列双丝焊还可调整焊缝熔合比和高宽比,有利于应用在全位置自动焊领域。

南京理工大学的姚飞[3]对T2铜与1Cr18Ni9Ti不锈钢的双丝焊工艺进行研究,主丝采用直径1.0m m的H S211铜焊丝,辅丝采用直径1.0m m的H O C r19N i12M o2不锈钢焊丝(加脉冲)在1Cr18Ni9Ti不锈钢钢板上进行双丝堆焊试验。通过大量的单参数试验及正交试验,得到了铜+不锈钢焊丝可稳定焊接参数范围,并通过后续的组织力学性能试验发现,双丝焊在异种金属焊接中表现出了较好的熔合效果。

成都焊研威达自动焊接设备有限公司的颜进等[11]研究了中部槽焊接过程中双丝焊技术的应用,对于中部槽的中板采用平焊,底板采用船型堆焊,每条焊缝共堆5层,且盖面焊时采取摇摆铺焊,焊前整个工件进行120~150℃预热,焊后进行热处理。试验结果发现,质量符合GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检验》I级标准,并且通过大量工艺试验后发现,最优工艺参数下脉冲电弧可以达到无短路、无飞溅的过渡过程,焊接效率高、成形好,为以后的中部槽自动化焊接提供了成熟的技术支持。

华南理工大学的王佳佳[12]针对目前铝合金焊接技术存在的问题,开发了一套铝合金双丝双脉冲MIG焊控制系统,搭建起一套铝合金双丝MIG焊试验平台,在理论分析与大量试验摸索的基础上,获得了良好匹配的焊缝成形。

4 双丝焊电弧及熔滴过渡行为研究现状

华南理工大学的谢沛民[13]研究了高低频脉冲相位铝合金双丝双脉冲MIG焊问题,搭建起一套工艺试验平台以及高速摄像熔滴过渡拍摄平台,对不同相位与不同频率下的熔滴过渡、输出特性、热输入、焊缝成形情况进行分析,揭示了相位频率对熔滴过渡的影响情况。

天津大学杨立军等[14]为了分析双丝焊焊接过程中的影响机理,采用电信号与高速摄像结合的方式,观察了双丝脉冲MIG焊的熔滴过渡情况。试验得出,双焊丝交替式工作,采用脉冲喷射式一脉一滴的过渡形式,电弧间相互影响小,可以获得稳定良好的焊接质量,且双丝焊在与单丝焊相同的焊接质量要求下,可以大幅度提高焊接效率,焊缝成形系数更好。

刘强等[15]采用数值模拟方式,建立了一种双电弧热源模型,对双丝焊不同熔滴过渡形式下的熔池热场与流场进行模拟分析。结果发现,在相同热输入下,喷射过渡形成的深宽比大,有利于形成优质焊缝,细滴粒过渡熔池可以得到更高的焊接温度,熔池长度相对较短,热量较为集中。

张菁等[16]研究了双丝电弧在直流+直流状态下的电弧形态、熔滴过渡、焊缝成形情况等,发现在双丝GMAW下焊丝间距的调整,会削弱电磁干扰的影响,有利于抑制电弧干扰。

黄石生等[17]搭建了基于焊接机器人的双丝共熔池GMAW高速焊接平台,发现熔滴过渡与弧焊电源的时间常数关系很大,与焊丝干伸长关系不明显。通过试验对比分析后,得出双脉冲交替模式下的焊缝稳定性与成形最好、随机模式次之、同步模式最差的结论。

日本UEYAMA T等[18]针对GMAW和P-GMAW做了大量的研究工作。通过试验发现,双丝的间距极大地影响着熔池尺寸。当双丝的间距较大时,会形成大熔池,且焊接过程相对稳定;而双丝的间距变小时,双丝熔池长度随之减小,极易产生电弧干扰。试验结果表明,两焊丝的间距为9~12mm时,焊缝成形最佳。同时,保护气体的成分配比也会对电弧稳定性产生极大影响。当CO2的体积分数<5%时,焊接过程稳定;当CO2体积分数>10%时,随着CO2体积分数的增大,会发生电弧中断以及电弧电压反常增大的现象。

5 双丝焊组织性能研究现状

南京理工大学的余进等[19]采用5A56焊丝对7A52铝合金进行双丝气体保护焊,传统MIG焊采用粗丝大电流时,容易因热输入过大而导致晶粒粗大,若采用细丝小电流时,则难以满足对焊接速度的要求,而采用双丝焊则解决了上述问题。同时,对接头进行了组织性能分析,发现该焊接方法下焊缝成形美观,无明显宏观缺陷产生,焊缝及热影响区主要形成α相+β相,接头抗拉强度也符合技术要求,最高可达305MPa。

沈阳航空航天大学的王金达[20]研究了铝合金双脉冲MIG焊的组织性能,通过分析焊接接头的微观组织、沉淀相的分布,以及焊缝及热影响区的晶粒尺寸情况,揭示了双丝焊过程与力学性能情况。此外,双丝焊过程中的熔滴过渡形式,揭示出铝合金MIG双丝焊过程中工艺对于双丝焊焊缝的影响。

在国外,日本开发出了一种双丝磁控法[3],双丝平行地安置在喷管内,消耗电极焊丝在前,填充焊丝在后,其焊接原理跟双丝单弧焊一样。主焊丝熔化形成熔池,辅焊丝插入熔池中用熔池预热熔化,一方面提高了生产率,降低了熔池温度,另一方面焊接形变量大大减小,因此被应用在铝合金焊接领域。

LFSR B等[21]采用串联焊接工艺在单个焊枪中采用了双送丝技术,研究了HSLA50钢的双丝串联GMAW工艺,通过对宏观形貌、电弧一致性、微观组织与显微硬度的分析,找到了15mm厚 HSLA50钢板生成的T-GMAW焊缝的最佳焊接参数组合。

ASSUNO P等[22]研究了一种双冷丝气体保护金属弧焊工艺,通过将两根冷丝送入熔池以提高生产率,从而提供更高的熔敷率。结果发现,该方法可以实现宏观成形美观的焊缝,有利于提高熔覆效率,提高生产力。更进一步地可以用来提升焊缝的硬度,这与其过程中的热分布与冷却速度有很大的关系。

6 结束语

通过对双丝焊接的现状与发展的论述与分析,同时对共熔池双丝熔化极气体保护电弧焊进行试验,得出结论:随着工业的发展,焊接已经成为其中的一个重要工艺环节。双丝焊相较于传统的单丝焊,具有焊缝成形良好、焊接过程稳定、熔敷率高及焊接效率高等优点,其应用将会越来越广泛。