载荷和温度对SiCp/A357复合材料摩擦磨损特性的影响

李浚泉,汤 珊,张桢林,,向 俊,李 诗

(1.湖南人文科技学院,湖南 娄底 417000;2.湖南文昌新材科技股份有限公司,湖南 娄底 417000)

铝合金具有低密度、高比强度、高模量和易于加工等特点,被广泛应用于航空航天、汽车、轨道交通等多个领域。然而,铝合金相对较低的抗摩擦磨损性能限制了其在摩擦零部件领域的使用,该类零部件常在高载荷、高温等恶劣工况下进行往复运动,对材料的耐磨性能有较高要求[1~3]。近年来,关于铝硅合金和SiC颗粒增强铝基复合材料的高耐磨性能得到了广泛的关注[4,5],各国竞相展开了这种材料的制备工艺和性能研究。相关研究表明[6~8],在正常载荷和滑动速度的情况下,在铝合金基体中加入SiC、Al2O3或碳纤维等外加相,可以增加材料从轻度磨损到重度磨损的载荷。目前,SiC颗粒增强铝基复合材料的制备工艺主要有挤压铸造、喷雾沉积、粉末冶金等方法[9,10]。然而,上述方法均受到设备的制约,不适用于生产结构复杂的大型结构件,极大的限制了铝基复合材料在制动盘等领域的工业规模生产[11,12]。

本研究采用了低成本、短流程、适用于工业化生产的搅拌铸造法成功制备了SiC颗粒增强铝基复合材料制动盘铸件,并在制动盘铸件上进行取样,研究了不同载荷和温度下SiCp/A357复合材料的干滑动摩擦磨损性能。通过对摩擦行为和磨损机制的分析,为SiCp/Al复合材料在制动盘领域的应用提供研究依据。

1 试验过程

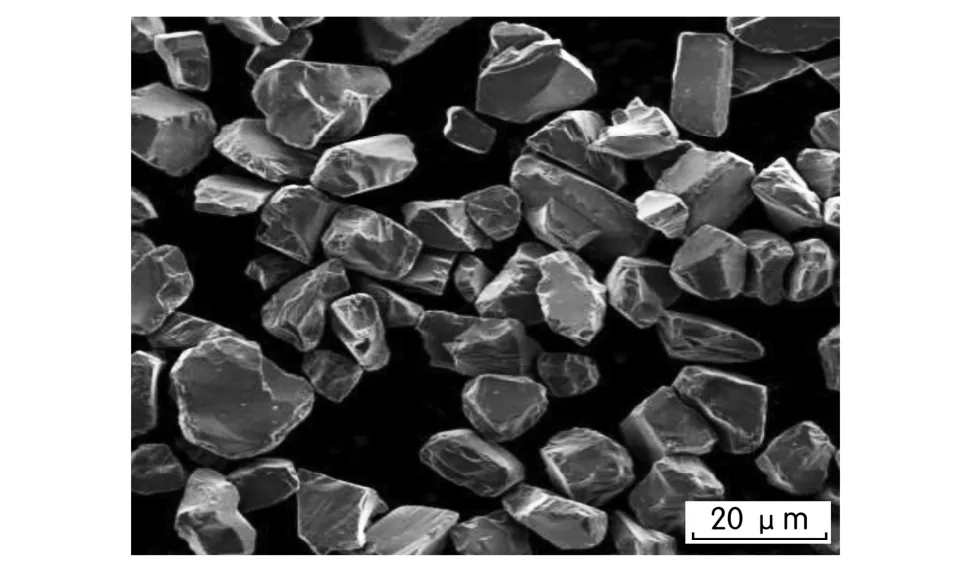

采用商用A357铝合金作为复合材料基体,其主要化学成分见表1,密度为2.68 g/cm3。以平均粒径为12μm的SiC颗粒为增强相,如图1所示,密度为3.20 g/cm3。采用了搅拌铸造法制备了SiC颗粒分布均匀的20%SiCp/A357复合材料,如图2所示,对浇铸得到的复合材料进行T6热处理。

图2 20%SiCp/A357复合材料显微组织

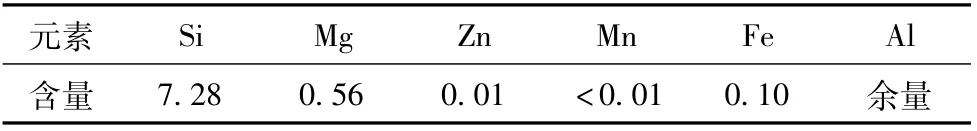

表1 A357铝合金化学成分 %

图1 SiC颗粒形貌

采用MVF-1A多功能摩擦磨损试验机,对SiCp/A357复合材料试样进行了摩擦磨损性能测试。利用销-盘模组对试样在室温下进行销-盘式滑动摩擦磨损试验,销由合金及复合材料加工而成,直径为4.7 mm,高度为12.7 mm。为了保证所有的销试样具有相同的粗糙度,采用1 000#和2 000#砂纸对销试样的表面依次打磨,在抛光机上抛光,对磨钢盘采用45#钢加工而成,钢盘的直径为54 mm,厚度为10 mm。摩擦试验前后均用酒精溶液对试样进行超声波清洗,烘干后用精度为0.1 mg的电子分析天平称重,得到试样磨损前后质量损失。利用MVF-1A多功能摩擦磨损试验机可以直接得到摩擦因数随时间的变化曲线和平均摩擦系数;通过计算摩擦前后的质量损失。按下列公式计算磨损率[7]:

式中:ΔW为摩擦前后质量差/mg;R为平均摩擦半径/m;t为磨损时间/min;n为转速/r·min-1;N为载荷;μ为平均摩擦系数。

使用蔡司AX10金相显微镜观察复合材料微观组织;使用Nano 430场发射扫描电镜观察磨损表面形貌。

2 试验结果与分析

2.1 外加载荷对复合材料摩擦性能的影响

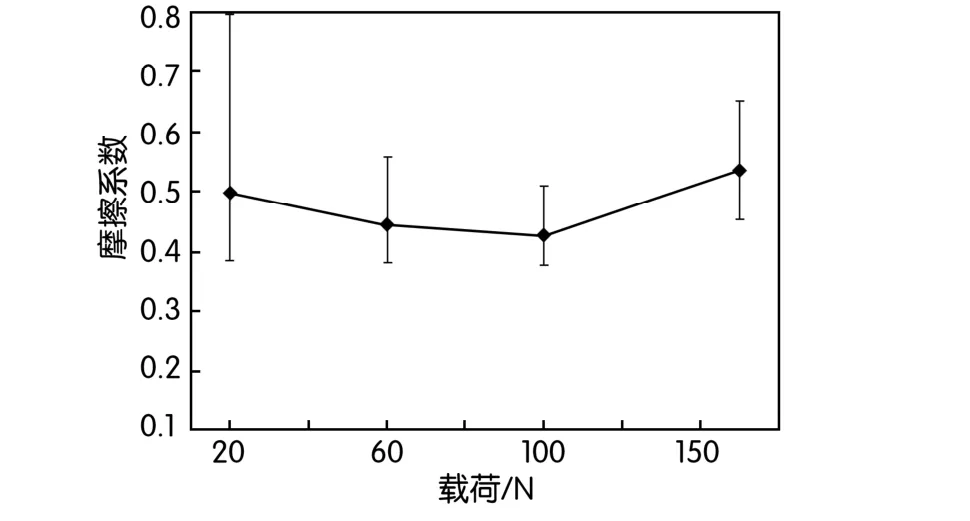

转速200 r/min,室温条件下,SiCp/A357复合材料在不同外加载荷(20 N、60 N、100 N、150 N)下摩擦系数随时间的变化规律如图3所示。由图3可知,温度和转速一定时,复合材料的摩擦系数波动范围随载荷的增加趋于稳定。当载荷为20 N时,复合材料在稳定阶段的摩擦系数随时间变化存在明显波动,存在瞬间的尖锐峰值,平均摩擦系数为0.496,随着压力的增加,复合材料摩擦系数波动变得平缓,平均摩擦系数随之降低,在载荷为100 N时达到最低,为0.447。继续增加摩擦压力,复合材料的摩擦系数出现剧烈波动,复合材料的摩擦系数急剧上升。说明SiCp/A357复合材料在100 N载荷下摩擦系数稳定性最佳。压力对复合材料摩擦因数的影响如图4所示。

图3 不同外加载荷下复合材料摩擦系数随时间的变化规律

图4 压力对复合材料摩擦因数的影响

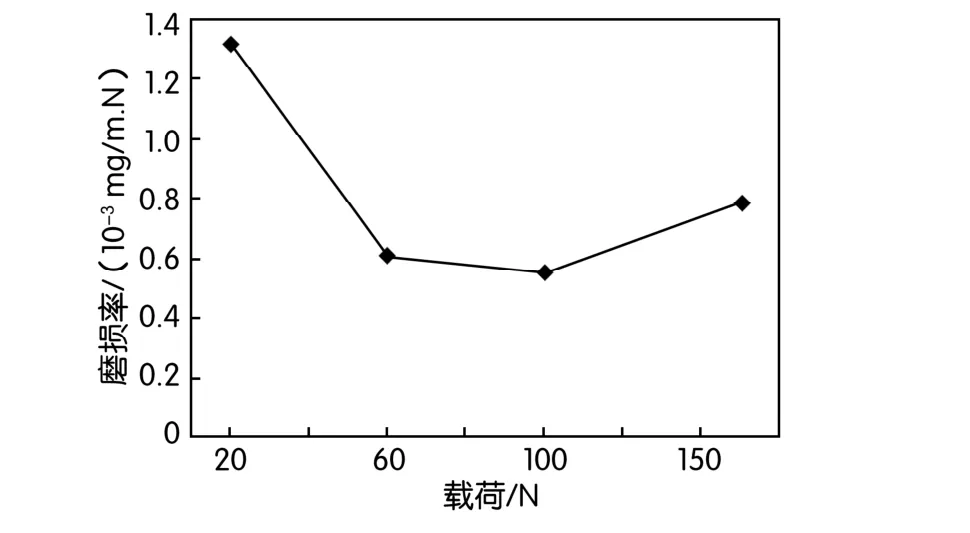

图5 为SiCp/A357复合材料磨损率随载荷变化的曲线,可以清楚地看到复合材料磨损率随载荷的增加呈现先下降后上升趋势。当载荷为20 N时,接触面主要由微凸起的SiC硬质颗粒组成,由于其数量有限,使得实际接触面积降低,接触应力大,导致摩擦系数随时间变化波动明显,摩擦过程中易出现SiC颗粒断裂,对摩擦环产生犁削作用,出现摩擦系数峰值,见图3(a)。当载荷增大时,复合材料表面微凸起的SiC颗粒嵌入基体中,实际接触面积增大,磨损表面具有更强的抵御塑性变形的能力,使得磨损率变低,摩擦系数稳定,见图3(b,c)。当压力进一步增大时,接触面处复合材料受到较大接触应力,摩擦过程中会有大量SiC颗粒发生断裂,断裂的SiC颗粒转移到摩擦界面处加强了对复合材料的犁削作用。摩擦时间越长,磨损表面受到破坏越严重,摩擦系数急剧增加,磨损率增加。

图5 压力对复合材料磨损率的影响

2.2 温度对复合材料摩擦性能的影响

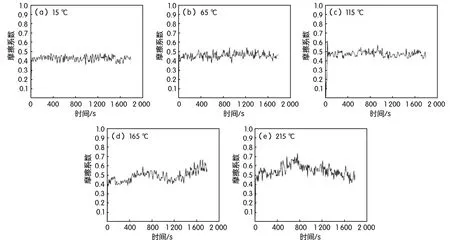

复合材料制动盘在制动过程中,其表面温度会发生动态变化。因此,研究不同温度下铝基复合材料的摩擦性能具有重要意义。试验过程中,摩擦因数曲线越平缓,则说明该材料的摩擦性能越稳定。转速200 r/min,载荷100 N条件下,SiCp/A357复合材料在不同温度下摩擦系数随时间的变化规律如图6所示。由图6可知,在常温15℃时,复合材料摩擦系数随时间的变化极小,曲线前后起伏不明显。随着温度的升高,复合材料的摩擦系数随时间变化逐渐变大。65℃与115℃时摩擦系数随时间的变化逐渐变大,但没有出现尖锐的峰,此时复合材料磨损率相对较小,仍处于轻微磨损阶段,平均摩擦系数与磨损率随着温度升高逐渐增加。当温度从115℃提高至165℃时复合材料摩擦系数曲线出现明显变化,且随时间延长,呈现增大趋势,出现瞬间的尖锐峰值,平均摩擦系数与磨损率均呈现大幅度提高。这说明SiCp/A357复合材料在165℃时的耐磨性能开始显著下降,在此温度下复合材料易发生失效。

图6 不同温度下复合材料摩擦系数随时间的变化规律

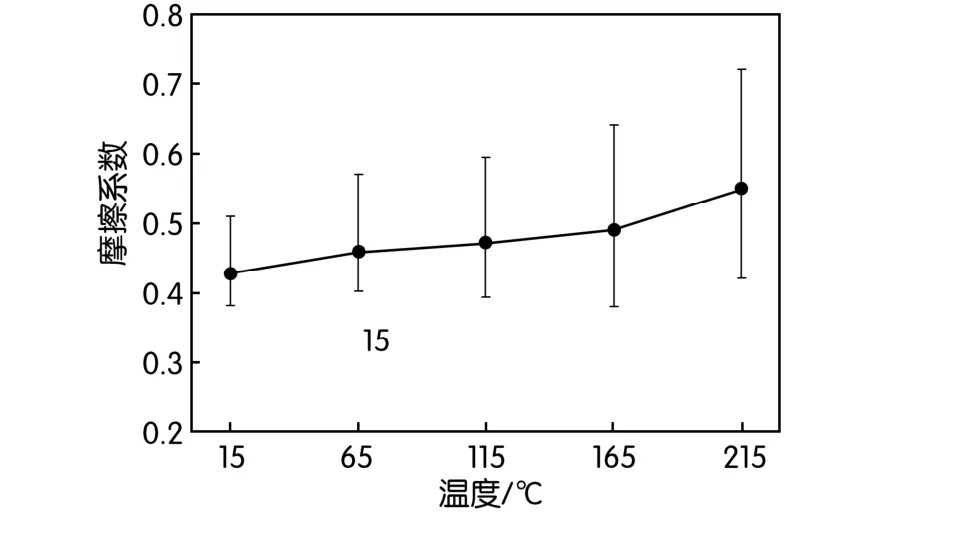

图7所示为复合材料平均摩擦系数及摩擦系数曲线的均方差值。由图7可知,随着温度的提高,复合材料的摩擦系数升高,摩擦因数的分散度增加,即摩擦稳定性是下降的。这是由于材料硬度决定了接触表面材料的真实接触面积,直接影响复合材料的耐磨性。温度影响复合材料基体与SiC颗粒的结合强度,当温度升高时,基体出现软化现象,导致SiC颗粒与基体之间的结合强度降低,在摩擦过程中受到摩擦面的作用力,易发生SiC颗粒的脱落和基体材料的剥离,导致摩擦系数波动明显,磨损率增加的现象,如图8所示。

图7 温度对复合材料摩擦因数的影响

图8 温度对复合材料磨损率的影响

2.3 磨损表面分析

SiCp/A356复合材料在不同压力下经干滑动摩擦磨损试验后的磨损面形貌如图9所示,从图中可以看出,不同压力下复合材料磨损表面存在不同程度的塑性变形和犁沟现象,这是由于在摩擦过程中载荷发生周期性变换,导致复合材料摩擦面处的SiC颗粒发生脱离或断裂,转移到摩擦界面处,形成了复合材料、磨屑、摩擦环三体磨损。由于SiC颗粒硬度远远大于基体材料,存在于摩擦面的SiC颗粒对基体组织产生切削作用,使得该区域基体组织被挤压至SiC运动路径的两侧,形成犁沟。

图9(a)为复合材料在载荷20 N的磨损面形貌,可以看出磨损面上存在大量犁沟和明显的剥落坑,并且犁沟边缘存在明显的塑性变形,为典型的磨粒磨损。图9(c)所示为100 N载荷下复合材料磨损形貌,可以看出复合材料的摩损面较平整,仅发生轻微的刮擦变形,存在较浅且不连续的犁沟,沿滑动方向光滑平坦,不存在裂纹和凹坑等摩擦缺陷,这说明20%SiCp/A357复合材料在此载荷条件下具有很好的摩擦磨损性能。图9(d)显示典型的剥层磨损现象,可以看到在摩擦表面发生开裂、粘着和剪断现象,摩擦结点处存在凹坑分布,附近材料变形严重,剥离出来的材料在黏着切向力的作用下高出复合材料表面,导致复合材料磨损面磨损剧烈。

图9 不同压力下20%SiCp/A357复合材料磨损形貌

载荷为100 N时,复合材料在不同温度下经干滑动摩擦磨损试验后的磨损面形貌如图10所示。上述可知在15℃时,载荷100 N下复合材料摩擦磨损性能最佳,此时仅发生轻微磨损,磨损面平整,仅存在少量较浅的不连续犁沟。根据金属材料特性,随着温度的升高,材料的表面将受到不同程度的破坏。图10(a)为复合材料在65℃下的磨损形貌,磨损表面除了出现连续犁沟外还存在少量磨屑脱落后形成的凹坑。这是由于在磨损过程中,复合材料表面的SiC颗粒在旋转力矩的切削作用下,在SiC受力区域产生大量热量,SiC颗粒破碎并脱落至磨损面,导致凹坑和犁沟,呈现磨粒磨损形貌。165℃时,复合材料磨损面的塑性变形痕迹比较明显,出现明显的剥离现象(图10(c)),且剥离区域存在明显犁沟,这是由于摩擦初期,复合材料表面的SiC颗粒脱落至磨损面,形成犁沟;磨损中期脱落在磨损面处的磨屑经反复研磨破碎,部分细磨屑在压力作用下堆积在复合材料磨损面,磨损继续进行发生部分磨屑剥离。相较于165℃时的磨损面,215℃时磨损面塑性变形更加严重(图10(d))。这是由于高温使铝合金的塑性增加,摩擦系数增加,极易造成复合材料与摩擦环的粘合,磨损率大幅度增加,形成大量块状的磨屑,这些块状磨屑在高温下在新的表面发生粘着,发生焊合,随后又被切断、转移,产生较大塑性变形,为典型的粘着磨损。

图10 不同温度下20%SiCp/A357复合材料磨损形貌

3 结 论

1.在干摩擦磨损条件下,当温度为15℃时,20%SiCp/A357复合材料的摩擦系数随外加载荷的增加呈先降低后升高的规律;当外加载荷为100 N时,摩擦系数随时间的波动平缓,摩擦系数和磨损率最低,耐磨性最佳。

2.当温度为15~115℃时,复合材料磨损率较小,呈轻微磨损;当温度超过165℃时,摩擦因数波动明显,磨损率大幅度上升。

3.在干摩擦磨损条件下,低温情况下,复合材料的磨损以磨粒磨损为主,磨损面以犁沟为主,随着温度升高,复合材料将发生磨粒磨损和粘着磨损,磨损面塑性变形严重。