某船用中速发动机连杆断裂故障分析及改进

王厚权,李德华,柳海涛,周伟,徐志远

潍柴动力股份有限公司,山东 潍坊 261061

0 引言

连杆是发动机的核心零部件之一,连接活塞和曲轴,工作时承受气体压力、往复惯性力、旋转惯性力、装配预紧力等复合作用,易发生断裂失效故障,在设计和试验验证过程中,连杆可靠性至关重要[1]。船用发动机因使用环境和用途的特殊性,对发动机连杆等核心运动件可靠性要求比道路用、非道路固定式发动机更为严格,如果连杆出现断裂等可靠性故障,严重时会造成发动机报废,导致船舶在海上或内河中失去动力。

疲劳断裂作为连杆的一种典型失效模式,可以运用多种技术手段进行风险识别。设计阶段可以运用有限元结构仿真计算,评估三维模型的强度和疲劳安全系数,对风险位置进行设计改进,满足仿真评估要求后再进行样件制造;产品开发阶段可以通过疲劳试验对风险进一步识别,考核通过后进行整机试验及产品量产[2-4]。

本文中针对某船用中速发动机在进行连杆疲劳试验时出现的连杆大头螺纹孔处的断裂故障,通过对故障件分析和仿真计算,查找故障原因,并对连杆材料和制造工艺进行优化。

1 连杆疲劳考核试验过程及故障

1.1 疲劳试验考核方法

连杆在运转过程中,主要受气缸内燃气压力和活塞组以及连杆自身惯性力的影响。对连杆进行疲劳试验考核时,通常采用恒定负荷比法对连杆大头和小头分别进行拉、压交变载荷试验[5]。考虑样件的一致性以及确保连杆具备足够的安全余量,至少需要以最大拉伸和压缩力的1.6倍对连杆施加交变载荷,连杆大头和小头最大拉伸和压缩力根据公式(1)~(8)计算[6-7]。

连杆上的最大燃气压力

(1)

式中:pmax为最大爆发压力,MPa;d为气缸直径,mm。

连杆大头上的旋转惯性力

Fr=mrrω2,

(2)

式中:mr为连杆旋转质量,kg;r为曲柄半径,mm;ω为曲轴角速度,rad/s。

连杆大头上的往复惯性力

Fj1=(mj+mp)(1+λ)rω2,

(3)

式中:mj为连杆往复质量,kg;mp为活塞组质量,kg;λ为连杆比(曲柄半径与连杆中心距之比)。

连杆大头上的最大拉伸力

Fz1=Fr+Fj1。

(4)

连杆大头上的最大压缩力

Fd1=Fr+Fj1-Fg。

(5)

连杆小头上的往复惯性力

Fj2=mp(1+λ)rω2。

(6)

连杆小头上的最大拉伸力

Fz2=Fj2。

(7)

连杆小头上的最大压缩力

Fd2=Fj2-Fg。

(8)

基于合金钢材料属性,分别对连杆大头和小头进行107次循环试验,拉、压载荷分别按正弦波加载,试验频率为15 Hz,试验通过电液伺服疲劳试验机完成。

1.2 故障现象

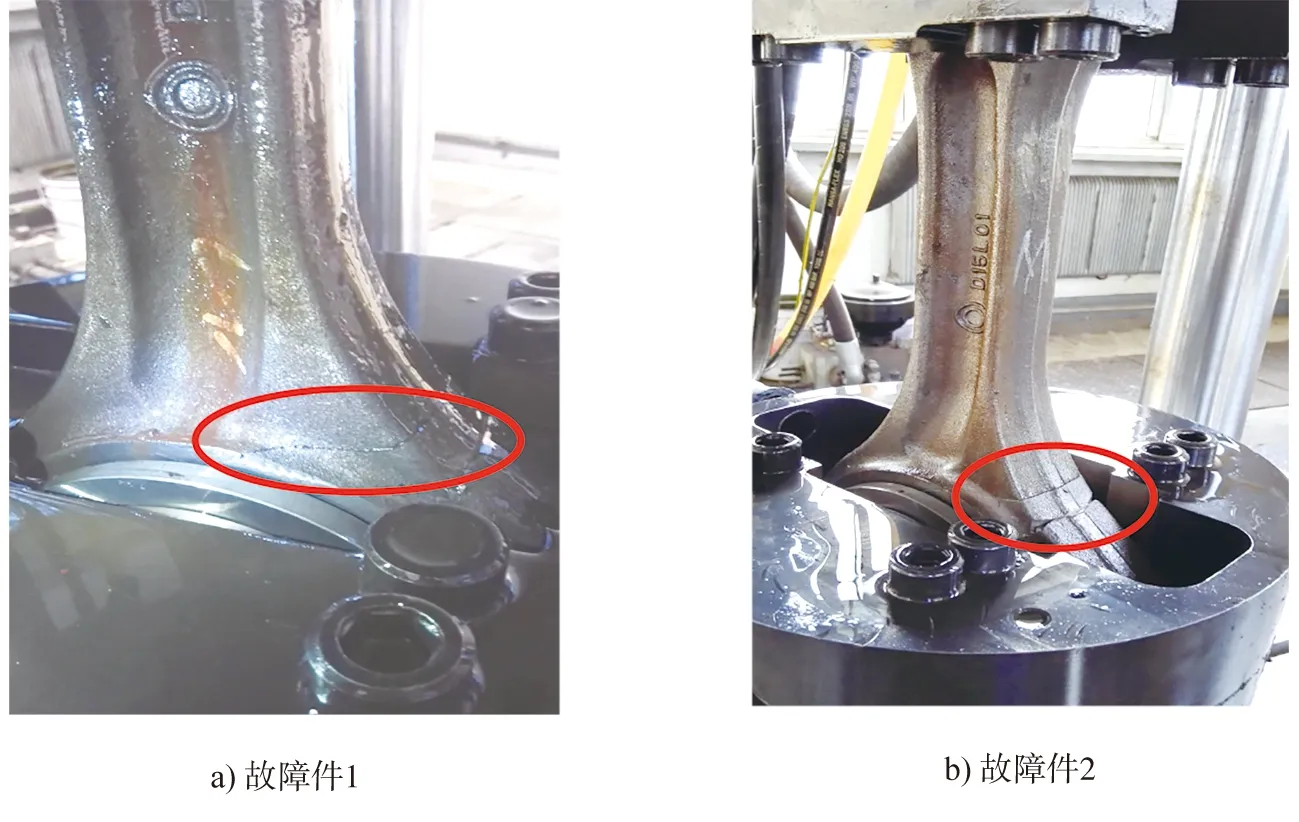

某船用中速发动机在进行连杆疲劳试验考核时,3件连杆样件中有2件在试验过程中出现了连杆大头断裂失效的情况,均为大头螺纹孔的盲孔侧出现了断裂,断裂连杆外观如图1所示。

图1 断裂连杆外观

2 失效分析

对故障件进行宏观断口分析,故障件宏观形貌如图2所示。用扫描电镜进行断口观察,故障件低倍形貌如图3所示。

图2 故障件宏观形貌 图3 故障件低倍形貌

由图2、3可知:2个故障件宏观表相一致,整个断面与轴向呈45°,断面位置有明显的摩擦挤压痕迹;整个断口有疲劳源区和疲劳扩展区,疲劳源区位于中部螺纹孔位置中的红色箭头处,呈现多源特征,源区摩擦挤压严重,未发现明显冶金缺陷;断面上有明显的扩展纹路(图2中绿色箭头所示)和“海滩状”的疲劳贝纹线(图3中红色箭头所示),贝纹线的圆心指向图中螺纹孔位置,扩展纹路也在该处汇聚。

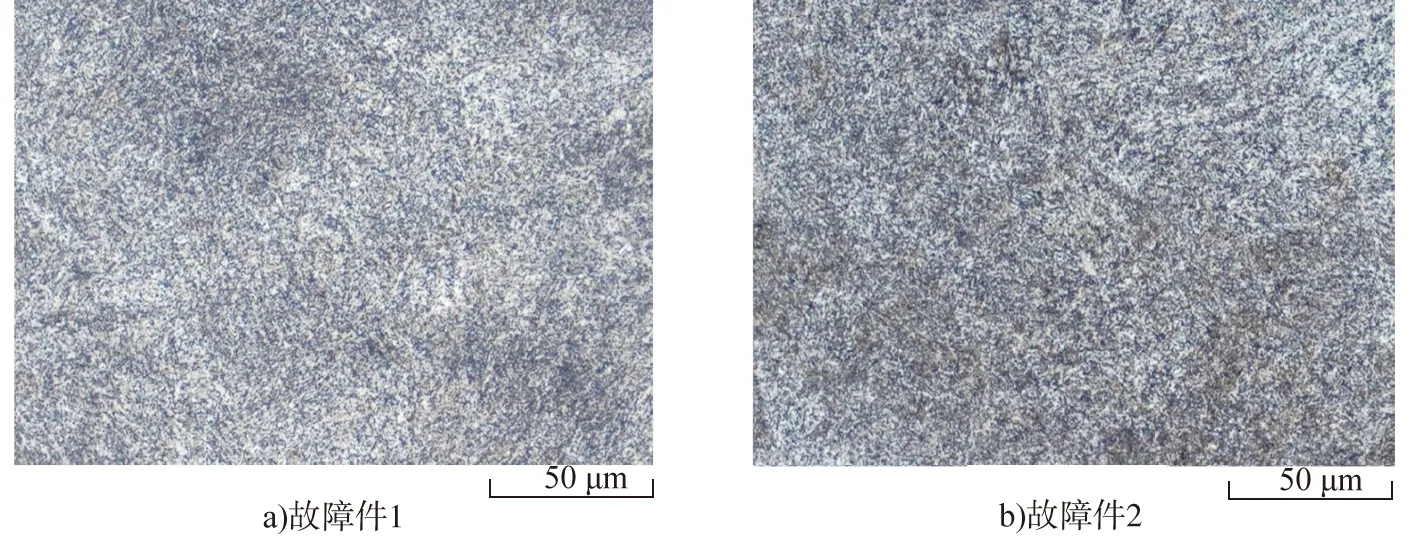

对故障件进行金相组织检验(500倍电镜扫描),检测结果为回火索氏体,符合调制钢调制组织1级标准[8],故障连杆金相组织如图4所示。

图4 故障连杆金相组织

对故障件进行化学成分分析,分析结果如表1所示。由表1可知:故障件材料化学成分符合35CrMoA材料牌号化学成分要求[9]。

表1 故障件化学成分及其质量分数 %

通过对故障件的断口分析、金相组织检验和化学成分分析得出,连杆断裂是由于螺纹孔螺纹底部位置应力较高、结构疲劳强度不足引起的,呈现多元疲劳起裂,并向其外侧扩展。

3 故障原因分析

根据连杆故障模式和断裂位置,对连杆设计阶段的有限元仿真计算过程进行查核,连杆的三维模型通过Creo软件创建,使用Hypermesh软件对三维模型进行网格处理,通过ABAQUS软件对网格模型施加边界条件,计算强度和应力分布,使用Femfat软件计算疲劳安全系数[10-11]。查核计算所用三维模型、计算参数和边界条件均准确无误。

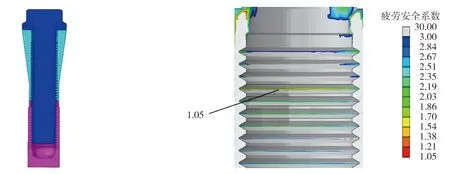

设计时仿真得到的连杆螺纹全局模型疲劳安全系数云图如图5所示。由图5可知:连杆螺纹孔处最小疲劳安全系数为1.17,满足疲劳安全系数大于1.1的评价标准,但该处位置疲劳安全系数接近限值。

图5 连杆螺纹全局模型疲劳安全系数分布

由于进行仿真分析的模型一般对螺纹孔进行简化设计,通过仿真计算,该处疲劳安全系数为1.17,虽然满足大于1.1的评价标准,但在网格模型中螺纹孔位置因与连杆螺栓建立绑定接触会导致应力变化,仿真结果并不准确。因此从连杆模型中提取螺纹孔处子模型,细化螺纹特征,对子模型进行网格处理,子模型通过调用全局模型应力分析结果中边界上的位移作为驱动变量[12-13],对子模型单独施加边界条件,运用子模型计算方法,减小模型处理量和计算规模,计算得到的强度和应力分布更接近实际受力状态,疲劳分析结果更加准确[14-15]。螺纹子模型的网格模型如图6所示,仿真得到的螺纹子模型疲劳安全系数如图7所示。由图7可知:螺纹中部位置的最小疲劳安全系数为1.05,不满足标准要求,该部位与连杆实际疲劳断裂位置基本吻合。

图6 连杆螺纹子模型 图7 连杆螺纹子模型疲劳安全系数分布

4 改进及验证

4.1 改进措施

解决零部件疲劳强度不足通常从2方面入手:1)提高零部件本身材料机械性能和疲劳强度;2)改进零部件局部结构或加工工艺,提高局部抵抗疲劳故障的能力。2种措施可单独采取也可同时使用,为提高改进成功率,此次同时采取了2种改进措施。

4.1.1 提高材料性能

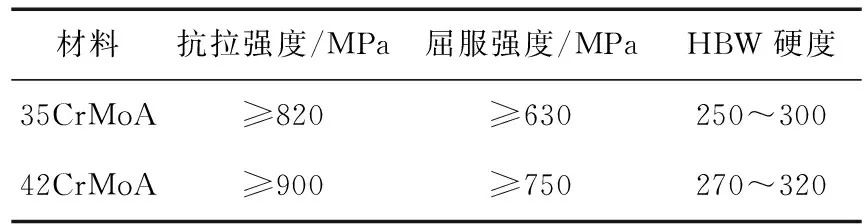

将连杆材料由35CrMoA更改为42CrMoA,2种材料机械性能如表2所示。由表2可知,相比35CrMoA材料连杆,42CrMoA材料连杆的整体疲劳强度提升了10%~15%。

表2 材料机械性能

4.1.2 改进加工工艺

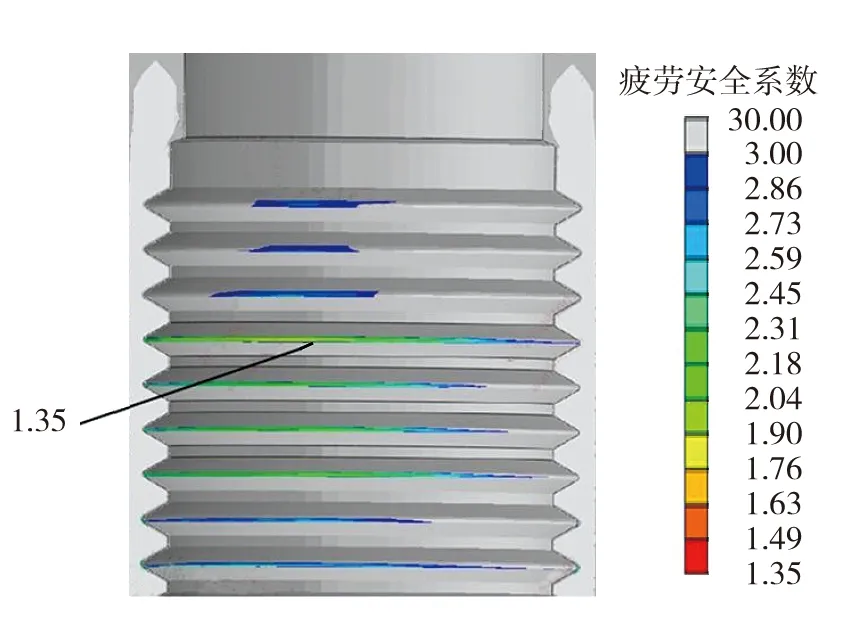

图8 子模型疲劳安全系数分布

将连杆螺纹孔螺纹加工由普通切削改为挤压工艺,通过挤压丝锥挤出的螺纹为无屑加工,经过挤压成型的螺纹金属表面发生塑性变形,螺纹金属纤维并不断裂,且螺纹粗糙度小[16],相对切削工艺螺纹疲劳强度可有效提高10%~20%。

对改进后的连杆进行子模型有限元疲劳强度计算,子模型疲劳安全系数云图如图8所示。由图8可知:疲劳安全系数得到了显著提升,最小疲劳安全系数由1.05提升到1.35,满足大于1.1的限值要求。

4.2 试验验证

对改进后的连杆进行样件制造,重新对连杆大头进行疲劳试验,试验条件与之前完全相同。3件试验样件均一次性通过了107次循环考核,没有发生连杆断裂故障,改进措施有效。

5 结论

1)连杆螺纹孔处结构疲劳强度不足导致连杆出现疲劳断裂,根本原因为设计阶段没有识别出连杆螺纹孔处存在疲劳安全系数低的风险点;采用机械性能更高的连杆材料,螺纹加工由普通切削改为挤压工艺,可以有效解决连杆断裂问题。

2)进行连杆三维建模时,通常对螺纹孔进行简化设计,如果连杆全局有限元计算仿真时螺纹孔处疲劳安全系数小于1.2,建议对该处进行子模型计算,以便更准确地识别疲劳风险点,避免模型准确性导致的计算误差,此建议同样适用于发动机中受循环负载的气缸盖、曲轴主轴承等其它关键零部件。