酯交换工艺对植物绝缘油运动黏度的影响

胡 洋 ,胡 婷 ,曾夯夫 ,周竹君

(1.武汉泽电新材料有限公司,湖北 武汉 430074;2.湖北泽电新能源科技有限公司,湖北 天门 431700)

0 引言

作为液体绝缘介质,植物绝缘油和矿物绝缘油主要在变压器中起到绝缘、散热、灭弧等作用,虽然矿物绝缘油应用于各国电力变压器设备中已有近百年的历史[1],但矿物绝缘油存在闪点低、生物降解性差、发生泄漏时易造成环境污染等缺陷[2-3],导致其逐渐无法满足新时期下人们对生态环境保护日益增长的要求。相比之下,具有燃点高、生物降解性好及来源丰富等优点的植物绝缘油[4],逐渐成为当下新型绝缘油的研究热点。

然而相对于矿物绝缘油,植物绝缘油的运动黏度较高,在40℃时为33~38 mm2/s,而矿物绝缘油的运动黏度仅为8~10 mm2/s,较大的运动黏度可能会造成变压器运行温升的升高[5]。虽然当前全球的植物绝缘油变压器已经突破200万台,使用植物绝缘油的变压器最高电压等级为420 kV,大量应用案例证实了植物绝缘油变压器的运行可靠性[6-7]。但是降低植物绝缘油的运动黏度对改善其低温流动性能和散热性能仍有着实际应用意义。绝缘油的相关改性方法国内外已有一些研究,例如通过纳米改性技术提高植物绝缘油的导热性能来弥补其散热能力不足的缺点[8]。另外,还可以通过混合不同种类的绝缘油,形成新的混合绝缘油,降低原油种的运动黏度[9]。工业生产中采用酯交换方法来处理生物柴油[10],对运动黏度也有改善作用。

植物绝缘油的主要成分是脂肪酸甘油三酯,比较适合采用酯交换法对其甘油三酯分子链的结构进行改造,以达到降低植物绝缘油运动黏度的目的[11]。同时酯交换法具有转化率高、反应条件温和、反应速率快等优势。因此本研究参考生物柴油制备方法中的油改性工艺,采用酯交换法来控制植物绝缘油的运动黏度。以大豆植物绝缘油为原料,以氢氧化钠为碱性催化剂与乙醇进行酯交换反应,通过控制醇油摩尔比、催化剂用量、反应温度和反应时间,来探索酯交换工艺对植物绝缘油运动黏度的影响,研究不同黏度植物绝缘油的制备工艺。

1 试验

1.1 主要原材料

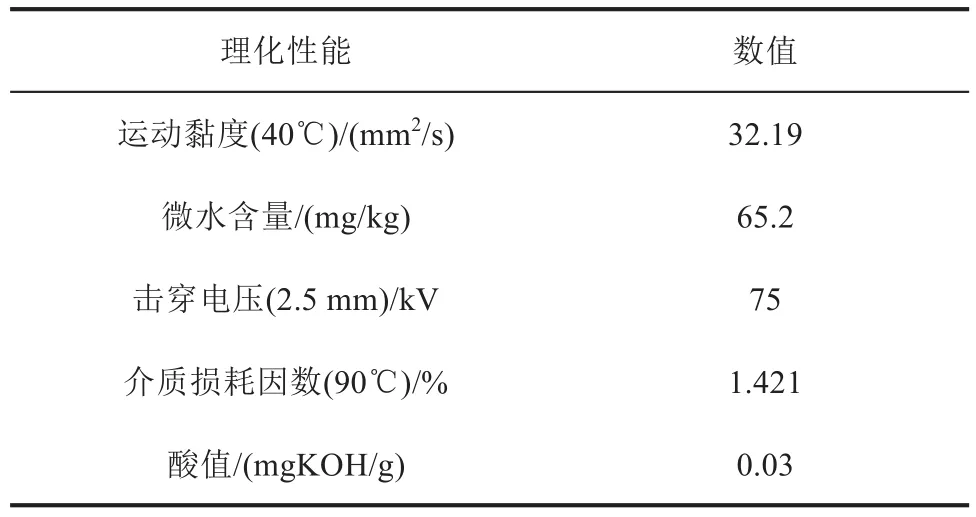

大豆绝缘油,型号为VS100,其理化性能如表1所示,武汉泽电新材料有限公司;无水乙醇、氢氧化钠,均为分析纯,国药集团化学试剂有限公司。

表1 大豆绝缘油的理化性能Tab.1 Physicochemical properties of soybean insulating oil

1.2 试验原理及方法

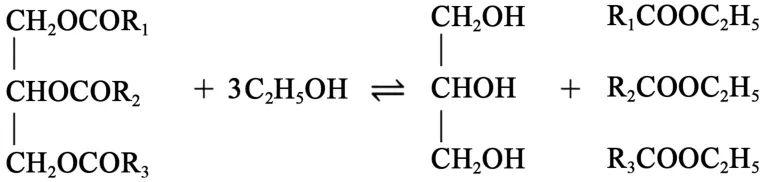

通过酯交换反应可以使植物油酯(甘油三酸酯)转换成脂肪酸油酯[12],从而缩短原先植物绝缘油碳链的长度,得到相对分子质量较低的脂肪酸酯,降低产品的运动黏度,使其流动性能大幅提升。酯交换反应的原理如图1所示。

图1 酯交换反应的原理Fig.1 Principle of transesterification reaction

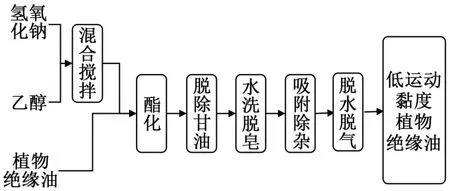

低运动黏度植物绝缘油制备工艺流程如图2所示,首先将植物绝缘油进行预热,将NaOH催化剂溶于乙醇中,加入预热完成的植物绝缘油中,反应期间不断搅拌,结束反应后静置分层移去下层甘油,将上层乙酯层水洗除去残余皂角及催化剂,水洗至洗涤水澄清透明,随后添加一定量的吸附剂升温搅拌一定时间,除去乙酯中的极性物质及其他杂质,再将吸附后的浑浊液进行抽滤除去吸附剂,最后将抽滤得到的乙酯减压蒸馏,除去其中的水分和乙醇,得到最终产物,并进行分析。

图2 制备工艺流程图Fig.2 Preparation process flow chart

1.3 测试方法

植物绝缘油酸值依据GB/T 28552—2012进行测量;转化率依据GB/T 13216.10—1991进行测量;运动黏度依据GB 265—1988进行测量;微水含量依据GB/T 7600—2014进行测量;击穿电压依据GB/T 507—2002进行测量;介质损耗因数依据GB/T 5654—2007进行测量。

2 结果与讨论

2.1 酯交换工艺对植物绝缘油运动黏度的影响

为了探究酯交换反应对植物绝缘油运动黏度的影响规律,首先需要确定植物绝缘油样酯交换所需的反应条件。

2.1.1 乙醇用量的影响

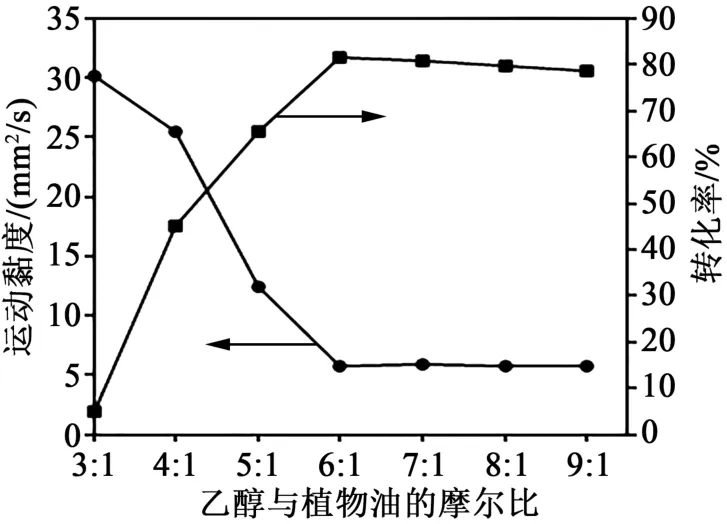

根据酯交换反应化学方程式,l mol甘油三酸酯和3 mol无水乙醇生成l mol甘油,该反应是可逆的,因此可以添加过量的乙醇促使平衡向脂肪酸乙酯生成的方向移动[13]。设定催化剂添加量为油质量的0.5%,反应时间为1 h,反应温度为75℃,分别按乙醇和植物绝缘油的摩尔比(醇油摩尔比)为3∶1、4∶1、5∶1、6∶1、7∶1、8∶1、9∶1、10∶1加入乙醇进行反应,图3是乙醇和植物油的摩尔比对植物绝缘油酯交换反应的影响曲线图。

图3 乙醇和植物油的摩尔比对酯交换反应的影响Fig.3 Effect of molar ratio of alcohol to oil on transesterification

从图3可以看出,当醇油摩尔比为3∶1时,几乎没有发生酯交换反应,运动黏度变化不大,随着醇油摩尔比的增加,转化率开始急剧上升,运动黏度大幅下降。说明过量的乙醇能推动反应平衡向正反应方向移动,使转化率升高,促使植物绝缘油的运动黏度降低。但是当醇油摩尔比大于6∶1时,转化率变化不大,甚至略微降低。这可能是由于过多的乙醇稀释了反应物中油和催化剂的浓度,使反应体系碱性减弱,反应速率下降,从而使转化率有所降低。当酯交换转化率达到80%以上时,植物绝缘油的运动黏度降低到了10 mm2/s以下,已经和矿物绝缘油运动黏度相当甚至更低,继续增加醇油摩尔比对运动黏度改善作用不大。另外,因为副产物甘油在乙醇中的溶解度大于植物油和脂肪酸乙酯,醇油摩尔比过大,可能会影响甘油从反应体系中分离,所以取醇油摩尔比为6∶1为宜。

2.1.2 催化剂用量的影响

在醇油摩尔比为6∶1、反应时间为1 h和反应温度为75℃的条件下,分别添加质量分数为0、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%的氢氧化钠催化剂,研究催化剂用量对绝缘油酯交换反应的影响,结果如图4所示。从图4可以看出,前期随着催化剂质量分数的增加,转化率迅速攀升,运动黏度急速下降,说明适量的碱性催化剂能够有效降低酯交换所需活化能,加速反应进行;当催化剂质量分数为0.5%时,转化率达到峰值,随后转化率趋于平稳,运动黏度变化也不大;当催化剂质量分数超过0.7%时,转化率甚至略有下降。这可能是由于催化剂过量容易发生皂化反应,导致产品乳化不易分离。酯交换反应中催化剂的量过低,反应将会极为缓慢甚至不反应,但当催化剂的量过多,又会产生大量的高级脂肪酸钠盐阻碍反应[14],因此需要考虑碱性催化剂氢氧化钠的使用量对酯交换反应的影响。结合图4运动黏度和转化率变化趋势,设定氢氧化钠催化剂的质量分数为0.5%。

图4 催化剂用量对酯交换反应的影响Fig.4 Effect of catalyst dosage on transesterification

2.1.3 反应温度的影响

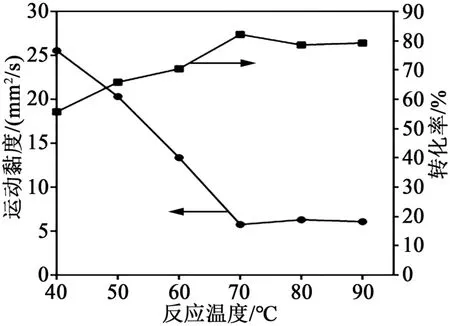

设定试验条件为醇油摩尔比为6∶1,反应时间为1 h,催化剂质量分数为0.5%,考察温度对绝缘油酯交换反应的影响,试验结果如图5所示。

图5 反应温度对酯交换反应的影响Fig.5 Effect of reaction temperature on transesterification

从图5可以看出,转化率随着温度的升高而升高,运动黏度相应降低。这是因为化学反应是一个破坏旧键并建立新键的过程,相撞的反应物分子必须具备足够大的能量才能克服旧键断裂前的引力和形成新键的斥力,随着温度的升高,反应物活性增大,反应速度加快[12]。但是当温度超过70℃以后,绝缘油的运动黏度变化不大,转化率甚至有所下降,这是由于反应温度超过了乙醇的沸点,导致反应中的乙醇挥发至气相中,使液相中乙醇浓度降低,不利于反应的进行,同时,植物绝缘油乙酯化的程度也已经超过了80%,继续升温对植物绝缘油运动黏度也没有太多的改善空间。因此,反应温度控制在70℃左右为宜。

2.1.4 反应时间的影响

在催化剂质量分数为0.5%,反应温度为70℃,乙醇与绝缘油摩尔比为6∶1的条件下,改变反应时间,试验得到绝缘油的运动黏度和转化率如图6所示。

图6 反应时间对酯交换反应的影响Fig.6 Effect of reaction time on transesterification

从图6可以看出,反应30 min时,运动黏度就可以降低到25 mm2/s左右,转化率达到50%;反应50 min时,运动黏度迅速下降到8 mm2/s左右;反应60 min后,运动黏度降低到6 mm2/s左右,开始稳定,转化率也维持在80%左右。由于酯交换反应是一个可逆反应,当反应达到化学平衡后,继续延长反应时间,不一定能够起到有利的作用,甚至会发生一些副反应,反而使转化率降低[15]。结合能耗、生产效率和改善效果,选择60 min作为反应时间比较合适。

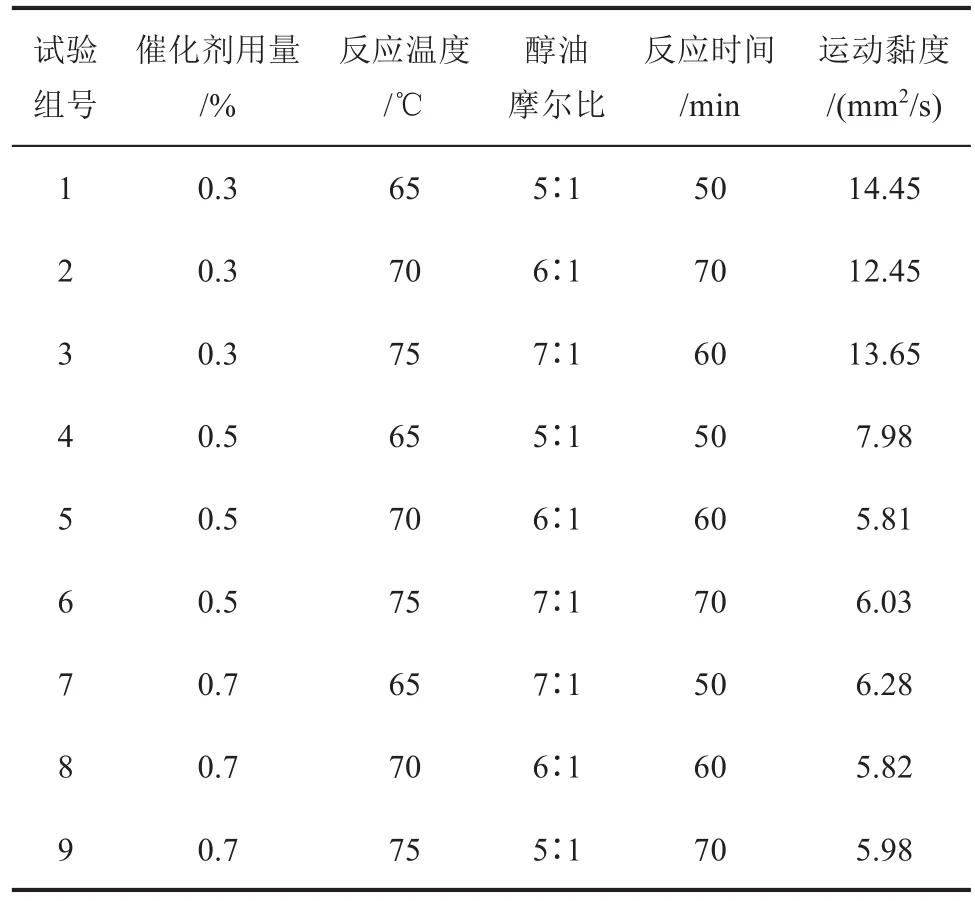

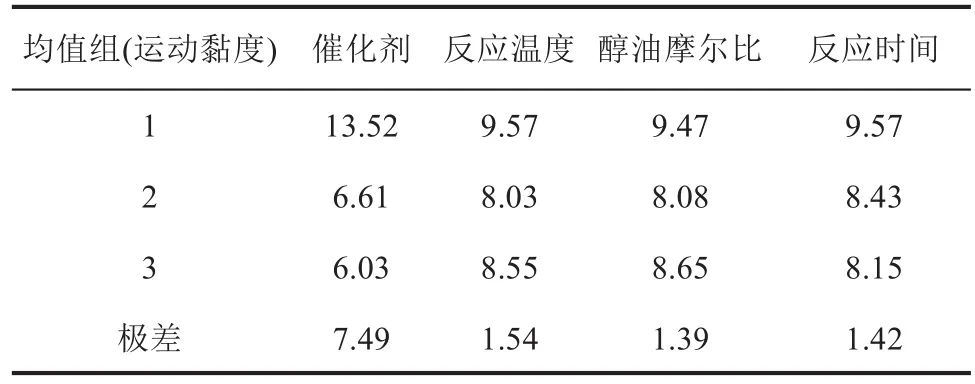

2.1.5 不同工艺条件的影响程度

进一步设计了正交试验,考察催化剂用量、反应温度、醇油摩尔比、反应时间对绝缘油运动黏度的影响程度,每个因素选取3个水平,以每个水平中的3组不同工艺所得运动黏度的均值作为极差计算中的标志值。正交试验结果和极差如表2和表3所示。从表3可以看出,植物绝缘油酯交换的工艺条件对运动黏度的影响程度由大至小依次为:催化剂用量、反应温度、反应时间和醇油摩尔比。

表2 酯交换后植物绝缘油的正交试验结果Tab.2 Orthogonal experimental results of vegetable insulating oil after transesterification

表3 酯交换后植物绝缘油的正交试验极差Tab.3 Orthogonal experimental range of vegetable insulating oil after transesterification

2.2 不同运动黏度的植物绝缘油的制备

通过前面的研究结果,综合绝缘油运动黏度的改善效果、反应能耗和工艺处理难度,可以发现植物绝缘油最合适的酯交换反应条件是:乙醇与油摩尔比为6∶1,反应温度为70℃,催化剂氢氧化钠质量分数为0.5%,反应时间为60 min,运动黏度可以降低到5~6 mm2/s。但是,实际应用中,通常并不需要将运动黏度降至最低,实际工业生产更偏向根据客户不同的需求,制备不同运动黏度的植物绝缘油。

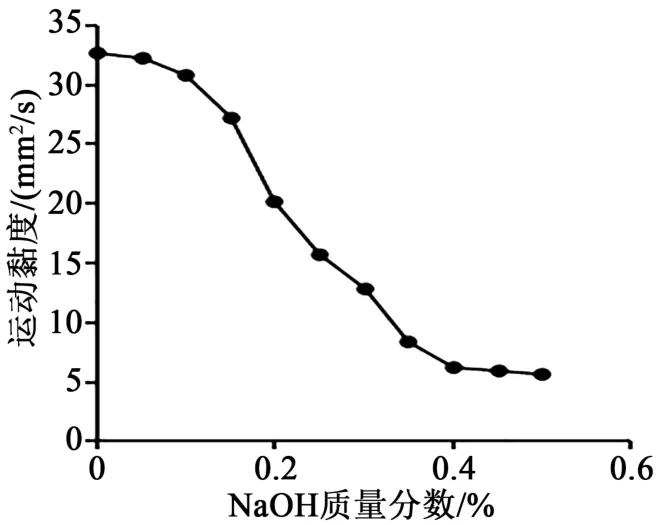

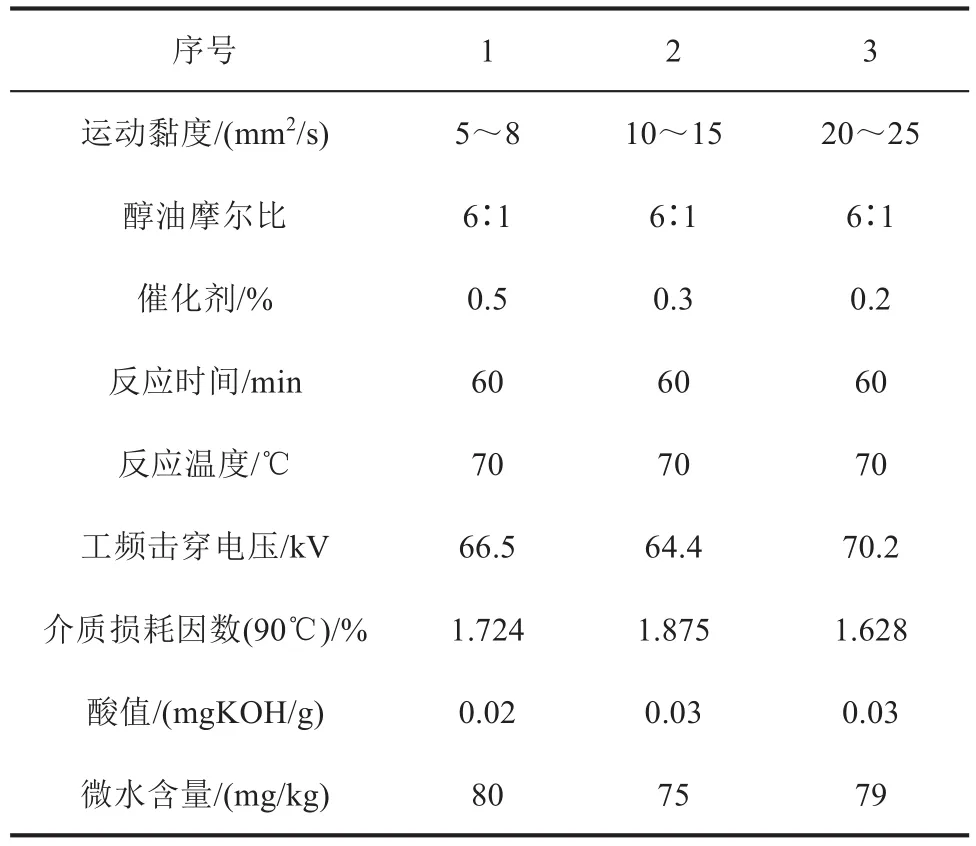

通过表3,可以发现对运动黏度影响最大的因素是催化剂用量。因此,在其他因素为最佳反应条件的情况下,尝试通过单独改变催化剂NaOH的用量来制备不同运动黏度的植物绝缘油,如图7所示。从图7可以看出,催化剂NaOH质量分数为0.5%时,植物绝缘油的运动黏度在5~8 mm2/s;NaOH质量分数为0.3%时,植物绝缘油的运动黏度在10~15 mm2/s;NaOH质量分数为0.2%时,植物绝缘油的运动黏度在20~25 mm2/s。

图7 不同NaOH用量下绝缘油运动黏度的变化Fig.7 Variation of kinematic viscosity of insulating oil under different contant of NaOH

选定3组不同运动黏度植物绝缘油的制备条件和主要性能,如表4所示。将表4对比表1大豆绝缘油的理化性能可以看出,除了运动黏度以外,工频击穿电压、介质损耗因数、酸值、微水含量和初始性能并无显著变化。

表4 不同运动黏度的植物绝缘油酯交换工艺及主要性能Tab.4 Transesterification process and main properties of vegetable insulating oil with different kinematic viscosity

3 结论

(1)植物绝缘油最合适的酯交换反应条件是:乙醇与绝缘油摩尔比为6∶1,反应温度为70℃,催化剂氢氧化钠质量分数为0.5%,反应时间为60 min。

(2)植物绝缘油酯交换的工艺条件对运动黏度的影响程度由大至小依次为:催化剂用量、反应温度、反应时间、乙醇与油摩尔比。

(3)在其他最佳反应条件下,通过控制氢氧化钠含量,制备不同运动黏度的植物绝缘油。植物绝缘油的运动黏度和催化剂用量呈反比关系,催化剂的量越多,酯交换程度越高,植物绝缘油的运动黏度随之降低。

(4)通过酯交换法改性制备低运动黏度植物绝缘油,其工频击穿电压、介质损耗因数、酸值、微水含量和初始性能并无显著变化。