多井位丛式钻机双向直线移动系统

安 鹏,孙宏飞,赵晓磊,刘傲放

(1.大港油田第四采油厂(滩海开发公司),天津 300280;2.渤海石油装备(天津)中成机械制造有限公司,天津 300280;3.海洋石油工程股份有限公司,天津 300450;4.北京学亦成科技有限公司,北京 102627)

0 引言

随着石油开采技术的不断发展,使人工岛、陆地上进行丛式井作业增多,特别是在人工岛上丛式井开采数量大幅增加,目前在一个人工岛上设计布置的井位已由原来的十几口、数十口发展到上百口乃至数百口。1990年代以来,我国钻机生产企业根据油田的要求和境外石油勘探开发的需要,在4000 m级别发展电驱动和机械驱动两种型式的钻机,在5000 m及以上级别发展电驱动钻机为主,先后研制出各种型式的石油钻机约25个品种,使我国电驱动钻机有了飞速的发展,钻机设计趋于模块化,一批新型钻机进入生产第一现场,钻机配套的移动系统有了新的设计理念和设计方案。

冀东油田开发初期,各油田钻井公司同国内主要的钻机制造商讨论调研,针对这种特殊的钻井工况,在不改变现有钻机主体结构的基础上,为钻机加装轨道,可适应如海洋钻井模块一样的密集井位钻井。项目初期承担了月东人工岛ZJ50DB钻机的制造及成套任务,钻机井架、底座部分纵向整体平移以及横向整体平移,满足在人工岛内打至少16口井的需要。

1 多井位丛式钻机移动方式

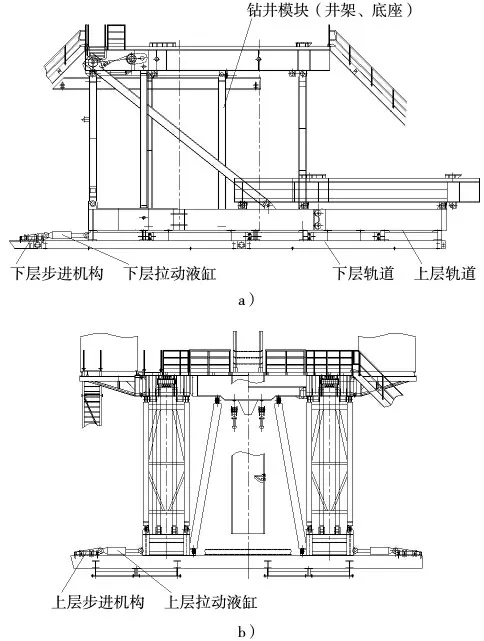

钻机移动采用两个方向移动,两个方向移动分两层来完成(图1~图3)。下层轨道由2条主轨和4条辅轨组成,2条主轨起支撑作用并放置液缸和制动装置,4条辅轨主要起支撑作用。下层每条主轨、辅轨均为36 m分4段连接,主轨和辅轨之间用撑杆焊接,使其成为一体;主轨、辅轨用地脚螺栓固定于地基上。下层主轨、辅轨高度为400 mm。上层轨道由2条主轨和4条辅轨组成,2条主轨起支撑作用并放置液缸和制动装置,4条辅轨主要起支撑作用,另设4片架将其连接为一体。钻机整体起升后,移动时要求去掉钻机底座辅台(后台)和2条辅轨,移动到井位以后再将其安装。上层主轨、辅轨轨道高度500 mm。

图1 钻机模块移动系统布置

图2 丛式井位及移动系统下层导轨

图3 移动系统液压控制原理

1.1 推拉液缸

液缸、液压操作台、液压源间用高压软管、硬管连接,硬管视钻机底座情况合理布线并固定。液压源、操作台与软管间装有快速接头,便于拆卸。

1.2 步进机构及夹紧机构

步进机构由步进构架、导向块、步进块等组成,步进块与步进构架间用销轴联接,导向块与步进机构机架间采用螺栓联接,装拆方便。钻机底座的4条横梁和上滑轨的辅轨上均装有夹紧机构,移动时松开螺栓作为导向块,移到井位时拧紧螺栓起夹紧作用,以抗风载。

1.3 钻机移动

纵向移动时将底座4条横梁上的夹紧机构拧紧,并将上滑移轨道上夹紧机构松开;横向移动时将底座4条横梁上的夹紧机构松开,并将上滑移轨道上夹紧机构拧紧。

(1)钻机的纵向拉动。纵向移动时,钻机横跨中心应和下滑移轨道两条轨道中心重合,这时开始纵向移动,否则先横向移动将钻机拉至中心。然后将步进机构上的步进块旋转为拉的工况,再将控制1#和2#液缸的手动换向阀手柄扳至推的位置,使液缸活塞杆伸出;步进机构跟随滑移,使步进块自动落入滑轨上的长方孔内。将手动换向阀手柄扳至拉的位置,这时步进机构制动,液缸筒回缩,钻台受拉跟随滑移,反复如此操作就可将钻台移到任意预定位置。

(2)钻机、上滑轨的横向拉动。首先在液压操作台上选择“横向1”或“横向2”,并关闭相应的截止阀;将步进机构上的步进块旋转为拉的工况,再将控制1#和2#液缸的手动换向阀手柄扳至推的位置,这时步进机构制动,钻机、上滑轨实现拉动。将手动换向阀手柄扳至拉的位置,液缸活塞杆回缩,步进机构跟随滑移,使步进块自动落入滑轨上的长方孔内,反复如此操作就可将钻机移到任意预定位置。

2 液压控制原理

2.1 技术参数

(1)总体参数:额定压力18 MPa;额定输出流量50 L/min,可以根据需要调整;钻机整体重量800 t,含钻柱;下层轨道高400 mm;上层轨道高500 mm。

(2)推拉移动液缸(上部4只,下部2只):缸径300 mm;活塞杆直径140 mm;行程580 mm;理论最大推力2×127 tf(2×1244 kN);理论最大拉力2×99 tf(2×971 kN);理论最大拉动速度5 mm/s。

2.2 系统技术特点

(1)人工岛钻机双向直线移动系统使用普通的陆地电驱动钻机来钻人工岛上布置密集的丛式井。适用于小型的人工岛,井位相对不是太多,移动距离相对较短,在这样的情况下只需移动钻井模块来完成整个区域的钻井工作;钻井成本和内陆钻井成本相当,而无需使用专门的人工岛模块钻机,如我国自行设计、制造的适合海洋环境的陆地模块化钻机。

(2)下层滑轨用地脚螺栓固定在人工岛地基上。安装简单、方便、安全牢固,上层滑轨直接叠放在下层滑轨上,定位时只需将夹紧块夹紧。钻机的安装同平常地面的安装方法相同,只是在钻机的基座上安装有同上层滑轨连接的24套夹紧装置,安全可靠。在钻井时,所有的夹紧块处于夹紧状态,钻机同上层滑轨、下层滑轨通过地脚螺栓牢牢固定在人工岛地基上。

(3)导向定位准确。夹紧装置不但在钻井时起到夹紧固定作用,而且在钻机移动时起到钻机同滑轨之间的导向作用。步进机构上只安装有导向块,防止钻机移动时走偏。

(4)钻机移动时的纠偏功能。首先在钻机移动时,每组液缸拉液压控制回路中安装了分流集流阀,能保证每组两只液缸基本同步动作(即使液缸的负载拉力不同),流量偏差可控制在3%以内,即液缸拉动钻机的距离差可控制在3%以内。但由于钻机偏载和滑轨加工制造的偏差,以及现场工作环境等因素的影响,都可能造成钻机移动时的偏斜,这时需要通过液压操作来解决,即在液压流程中每套液缸可以由手动换向阀单独控制。

(5)在很短的时间内可以完成钻井模块的整体移动,非常方便,大大节省时间,减少搬迁工作量及搬迁费用,且安全、快捷。

(6)本系统原理可使用于所有模块化电驱动钻机用于人工岛钻井平台钻井。

3 现场使用及结论

本套系统自首台套现场使用共进行了10多次井位的调整,系统运行平稳,动作准确,操作简单,符合HSE(Health Safety Environment,健康、安全和环境)管理体系的要求,完全能够满足月东人工岛对钻机移动的要求。后续配套的双向直线移动系统对细节结构进行了多次调整优化,使得现场稳定性跟高,运行更加平稳,系统平移同步性更加精准,配套钻机型号更加齐全,后期成功配套于ZJ40D、ZJ70D等系列钻机,部分独特设计将钻机辅助的固井系统及泵系统也加装了双向直线平移系统。现有10多套相同原理、方案的钻机移动系统配套于陆地钻机及人工岛钻机上,为油田打丛式井开辟了一条方便可靠的技术方案。