核电厂安全壳通风隔离阀异常泄漏治理

黄少华,卢 祺,杨秀敏

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

压水堆核电机组安全壳通风隔离阀是保证系统安全的关键设备,用于压水堆核电厂密闭贯穿反应堆安全壳的内外风道,执行系统的安全功能,切断或接通管路,从而使系统正常运行。当安全壳内发生事故时,安全壳隔离阀能在2 s内快速关闭,以防止和减缓事故后安全壳内放射性物质的外逸。安全壳换气通风系统有8台口径为750 mm的安全壳隔离阀,远程控制阀门的电磁离合带电后便可在就地手动打开或关闭阀门,当阀门电磁离合失电(事故状态下或远程控制)阀门会在2 s内关闭保证密封,防止放射性物质外泄。

1 缺陷描述

某机组大修正常在役检查时发现1台安全壳隔离阀密封性试验泄漏量严重超标,检查阀座和密封圈没有损坏,紧急更换密封圈后,泄漏没有改善,通过密封面透光检查发现在全关位置碟板四周有多处明显的透光段。采用红丹粉对贴合面进行检查,发现全关状态下密封圈和阀座大部分区域没有接触。

安全壳隔离阀是金属与金属接触密封的单偏心蝶阀(图1),在密封侧阀体与贯穿安全壳管道焊接。该阀主要有3处密封:一处是阀蝶与阀座密封面的密封,另一处是阀体驱动端和非驱动端密封,最后一处是阀杆密封。

2 泄漏原因分析

2.1 确定分析方向

该阀门在上次大修期间的在役检查密封性良好,阀门动作无异常,阀门开关限位可以正常触发,故可以排除阀门装配问题。该内漏缺陷可能与阀门在役期间,快关或动作时内部某部件异常失效有关。

2.2 原因初筛

2.2.1 执行机构未动作到位

现场出现该缺陷后,对阀门进行多次开关,阀门开关限位触发正常且阀执行机构行程指示为100°,且阀门电磁离合通断电开启和快关都没有异常,可以排除执行机构未到位问题。

2.2.2 密封面问题

(1)对阀门蝶板密封圈和阀座密封面进行检查,未见明显划痕和异常,重新更换新的铜质密封圈后泄漏没有改善,更换过程中确认原密封圈已安装到位,可以排除密封面问题。

(2)更换铜质密封圈时,对蝶板密封圈安装结构密封部位进行检查(图1),没有明显异常,蝶板和压环上密封面与铜质密封圈压合位置的压痕连贯,所以可以排除该处泄漏的可能。

图1 蝶板和压环密封面

2.2.3 除密封面外的其他密封失效可能性排查

密封试验期间,对阀体驱动端、非驱动端和阀杆处用检漏液进行查漏,未发现漏点,可排除这些位置泄漏的可能。

通过以上分析,结合阀门在全关位置碟板四周有多处明显的透光段,可以判断出阀体动作机构是导致内漏缺陷的根源。

2.3 阀蝶的特殊动作

本类型阀门动作分为两段式,阀门在全开位置关闭,第一段跟一般蝶阀一样,执行机构带动阀杆连同阀蝶转动90°(下文简称动作1),当蝶板转动90°后阀杆被非驱动侧的机械限位限转(图2),此时蝶板只是旋转到位,并没有贴合到阀体上,此时阀门没有真实关闭,阀杆两侧对称间隙相等(相差小于0.1 mm),沿阀杆上、下的间隙偏差较大(相差在0.5 mm以内),随后执行机构轴继续转动,开始动作2,此时在驱动端偏置弹簧机构的作用下限转的蝶板移动贴近阀座,直至密封圈和阀座贴合并挤压产生密封,该过程中执行机构杆大约转动了10°(即动作2)。因此在整个关阀过程中,碟板只转动了90°,而执行机构杆共转动了100°(动作1为90°,动作2为10°)。而阀门的打开过程正好相反,首先蝶板平行移开阀座,然后碟板再转动90°将阀门全开。这是该阀特有的动作方式,它可以保证在阀门开启和关闭损坏,铜质密封圈不会与阀座产生侧向挤压。

图2 机械限位示意

2.4 根本原因排查和分析

为了分析原因,首先对动作1进行检查(90°),在缓冲活塞上安装10°推杆(图3),离合器带电后将阀门由全开位置手动关闭,直到缓冲活塞碰到10°推杆,无法继续关闭阀门。此时对蝶板位置进行检查,发现其阀轴轴线左右密封圈与阀座的对称间隙是相等的(相差小于0.1 mm),说明动作1(90°)无异常(图4)。

图3 安装10°推杆示意

图4 10°位置蝶板密封圈和阀座左右对称间隙示意

随后对动作2进行检查,拆除10°杆,继续缓慢关闭阀门,根据设计,最后10°行程阀门的蝶板是不会继续转动,而是会缓慢往阀座平移,但是现场观察发现,拆除10°推杆后,继续关闭阀门,蝶板会继续转动一定角度后才开始整体往阀座平移,根据原设计这是异常的现象。

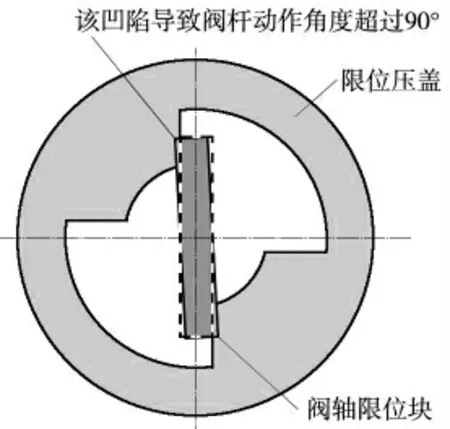

因为动作1前面90°是正常的,但动作一转动90°后碟板会继续转动,而非进行碟板整体往阀座偏移的动作2,可以初步判断碟板限位装置存在问题,最终导致动作1实际动作超过90°,而动作2不到10°(执行机构的总行程只能保证驱动端阀杆转动100°),最终碟板动作异常导致密封失效。

3 缺陷现场处理

3.1 碟板限位装置解体检查

对碟板限位装置的螺栓紧固情况进行检查,发现其22颗螺栓都是紧固状态,说明不是限位端盖松动导致限位异常;对碟板限位端盖进行检查,发现与限位块接触位置存在明显的凹陷,说明该处在多次快关之后,在阀门关闭瞬间阀杆限位块对限位压盖的撞击导致限位压盖接触位置出现凹陷,图5中虚线位置是限位块的正常位置,当限位压盖接触位置出现凹陷后,限位块动作超过正常位置,导致阀杆动作角度超过90°。

图5 限位端盖凹陷限位块正常、异常位置

根据实际尺寸,绘制示意图,根据相似三角形计算可得阀杆转动的弧长约是密封圈实际转动弧长的1/10,根据实测限位压盖凹陷处最大凹陷尺寸,可以判断阀轴多转动弧长是0.5~0.6 mm,根据上面计算对应密封圈处偏移量达5~6 mm,这已经接近动作2的设计期望平移量(6.0~6.5 mm),且由于执行机构的全行程为100°,如果动作一行程超过90°,会导致行程2实际行程小于10°,动作2碟板密封圈实际平移量会小于6 mm,这会导致密封圈远离侧失去密封,而密封接近侧密封圈过量压缩(图6)。因此该凹陷缺陷很明显会影响阀门的整体密封性。

图6 限位压盖凹陷对密封圈位置影响示意

3.2 问题处理方案

确定问题的根源后,在凹陷部位添加若干铜垫片后回装限位端盖,进行快关试验,经过多次调整和快关验证,确定能保证如图6左右对称间隙相等的铜垫片厚度(最厚0.55 mm、最薄0.2 mm),然后对限位端盖凹陷位置进行补焊加工,补焊尺寸按照实测铜垫片厚度确定。最后,回装阀门进行动作试验和密封性检查,内漏缺陷消除。

3.3 后续策略

后续需对安全壳隔离阀制定定期检查策略,即定期安装10°推杆,核实阀轴轴线左右密封圈与阀座的对称间隙是相等的(相差小于0.1 mm),随后逐渐松开10°推杆,同步手动关闭阀门,如果蝶板继续转动,左右密封圈与阀座的对称间隙偏差超过0.1 mm,则需要对限位端盖进行解体检查。

4 结束语

本文详细介绍了安全壳隔离阀缺陷不同于常见的铜质密封圈因为异物损坏而导致的泄漏,认为该缺陷可能会是一个共模缺陷,后续需重点关注同类阀门并定期检查。最后结合各自的结构特点,针对两类缺陷制定了现场处理方案和后续应对策略。在这整个原因分析、故障处理和应对策略制定过程中汲取了很多经验,为其他核电机组同类设备的维护提供借鉴。