某型涡轴发动机动力涡轮转静子轴向刮磨故障分析

卢 波,王 剑,黄 超,吴志锋,李概奇,蒋晓炜

(1.中国航发湖南动力机械研究所,湖南 珠洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南 株洲 412002;3.中国航发南方工业有限公司,湖南 株洲 412002)

随着航空技术的飞速发展,人们对航空产品的可靠性要求越来越高,对航空产品的心脏——发动机的总体质量水平也有了更严格的要求。航空发动机工作条件比较苛刻,具有高温、高压、高转速和高负荷等特点,这对发动机结构设计可靠性提出了非常严格的要求[1]。在科研样机试验阶段,经常会出现转子卡滞、转静子碰磨[2]、叶片裂纹/断裂[3]等故障。

某型发动机在开展60 h持久试车过程中,动力涡轮转静子叶片发生轴向碰磨。本文基于故障树法从设计、加工、装配等方面对动力涡轮转静子叶片轴向碰磨的故障原因进行了分析,并提出了改进措施。

1 故障情况介绍

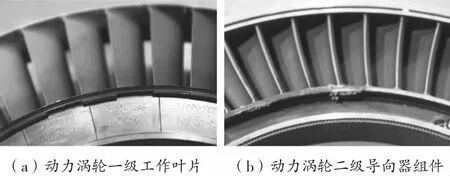

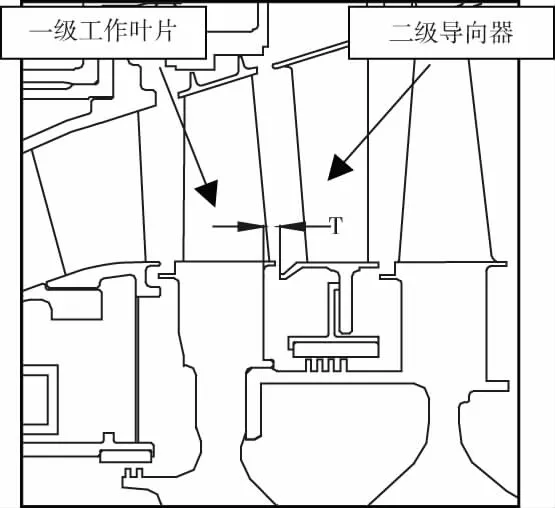

该发动机用于60 h长试,试车过程中滑油消耗量偏大,排气段有冒烟现象。定检过程中发现大多数动力涡轮二级工作叶片叶身有较多白色附着物,随后对发动机下台分解检查后发现动力涡轮一级工作叶片下缘板与动力涡轮二级导向器下缘板有刮磨。动力涡轮一级工作叶片下缘板整圈轴向刮磨,深度约0.7 mm,动力涡轮二级导向器下缘板周向有两处刮磨区域,均有明显的堆积物,如图1所示。

图1 刮磨故障件

2 刮磨原因分析

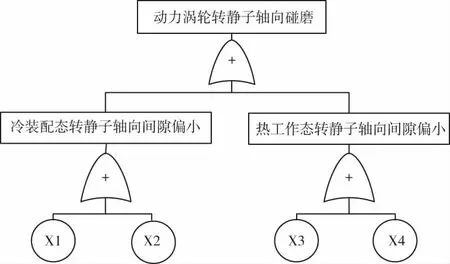

2.1 故障树建立

根据动力涡轮转静子轴向刮磨故障制定了如下故障树,如图2所示,共有4个底事件。

表1 排故底事件

图2 故障树

2.2 底事件排查

2.2.1 设计尺寸链及装配实测值计算(排查X2)

根据设计尺寸链计算,刮磨处的轴向间隙尺寸链为2~3.596,装配实测计量值计算得到的刮磨处的轴向间隙为2.685。装配过程中不会发生刮磨,底事件X2可以排除。

2.2.2 机热态变形计算(排查X1、X3、X4)

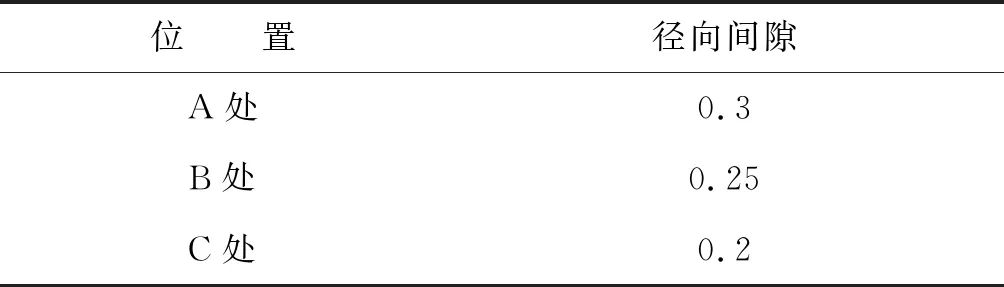

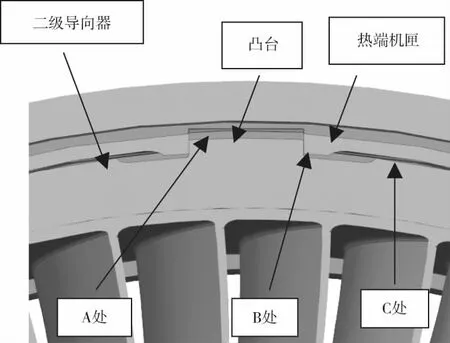

动力涡轮二级导向器通过顶端8个精密凸台与热端机匣对应的凹槽进行定位配合。三处径向止口(图3)保证有一定的间隙,具体值如表2所示。

表2 径向止口间隙

图3 止口位置间隙示意图

变形计算分两种情况考虑:

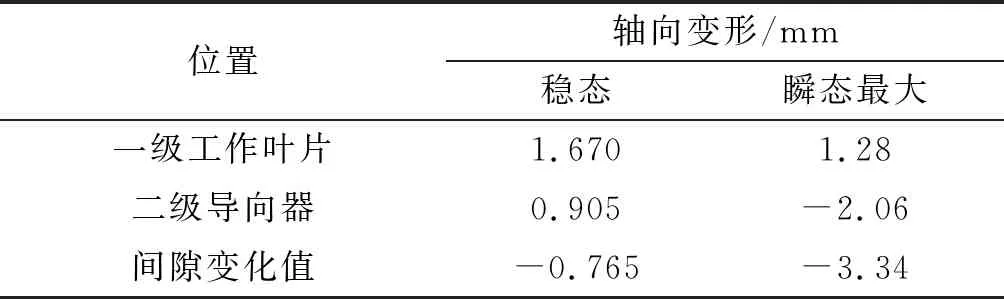

第一种为A位置(图3)无间隙,二级导向器与机匣直接顶上,该情况下刮磨位置轴向变形和间隙计算结果见表3。

图4 二级导向器与一级工作叶片间隙示意图

表3 轴向间隙变化

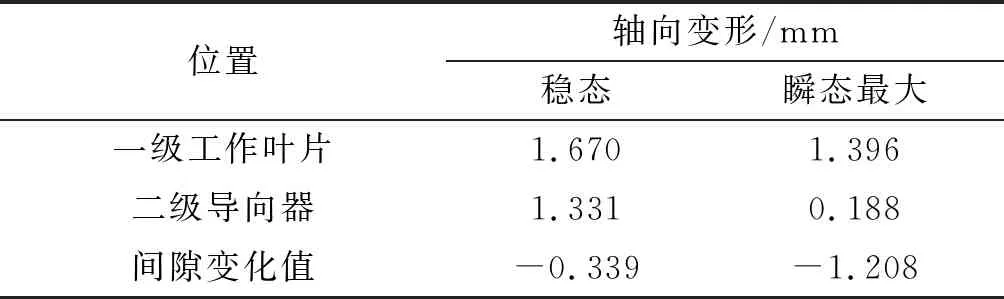

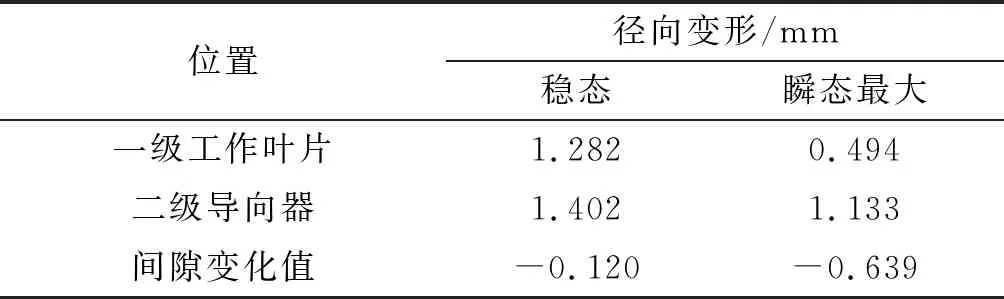

第二种为A位置放开,二级导向器径向自由变形,该情况下刮磨位置轴向变形和间隙计算结果见表4。二级导向器与热端机匣配合位置(A位置)径向变形和间隙计算结果见表5。径向间隙变化量最大值为-0.639 mm。

表4 轴向间隙变化

表5 A位置径向间隙变化

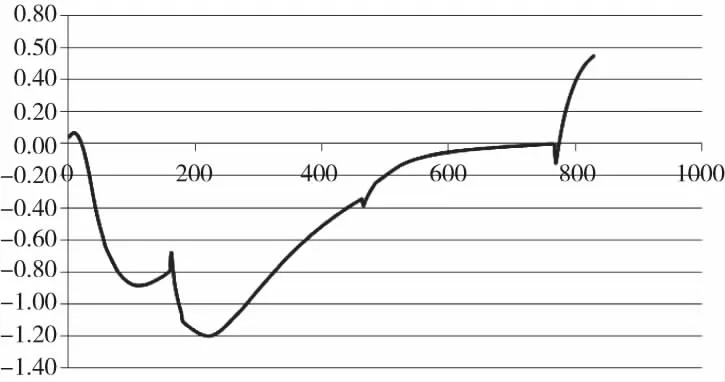

图4、图5分别给出了一级工作叶片与二级导向器的轴向间隙在两种情况下瞬态过程中的变化历程。

一级工作叶片与二级导向器轴向间隙分析:

1)A位置放开(导向器自由变形)情况下,二级导向器与一级工作叶片下缘板轴向配合位置间隙减小量最大值为-1.208 mm,排除X3;

图5 轴向间隙随时间变化历程(T)-A位置无间隙

图6 轴向间隙随时间变化历程(T)-A位置放开

2)A位置放开(允许导向器自由变形),该情况下二级导向器与热端机匣之间装配间隙至少要达到0.638 mm(半径方向,未考虑加工、装配误差),目前发动机装配间隙最小为0.2 mm。

3)A位置无间隙情况下,由于过渡态二级导向器温度高于热端机匣,二级导向器与机匣直接顶上,导致导向器向进气方向偏转,二级导向器与一级工作叶片下缘板轴向配合位置间隙减小量最大值为-3.34 mm,装配轴向间隙仅为2.685 mm,小于3.34 mm,试车状态下会发生碰磨,因此认为X4底事件成立。

3 改进措施及验证情况

为了保证动力二级导向器的径向变形不受约束,考虑到加工及装配误差,保证二级导向器右上顶端三处配合处径向间隙量至少为0.75 mm(单边);

并将刮磨处的轴向尺寸进行返修0.5 mm,增大冷态装配的初始轴向间隙。

发动机贯彻了排故措施后,目前已经完成了持久试车,没有发生刮磨,试验完成后发动机下台分解检查亦未发现异常。

4 结论

通过故障树梳理方法的分析排查,确定某型发动机动力涡轮转静子轴向刮磨的原因是热态试车时动力涡轮二级导向器径向变形受约束,导致导向器发生偏转,动力涡轮二级导向器与动力涡轮一级工作叶片下缘板轴向间隙偏小,导致发生了刮磨。

针对故障原因,发动机采取了对动力涡轮二级导向器补充加工,增大导向器与热端机匣的径向间隙,同时加大轴向间隙的改进措施。发动机贯彻了改进措施后,重新上台开展60 h持久试车,孔探及分解检查均未发现异常,表明故障机理分析合理,改进措施有效。从而对发动机动力涡轮二级导向器定位结构进行了改进设计。