泵出口管汇自动磁记忆检测缺陷标定试验研究

李建鹏

(1中石化股份胜利油田分公司技术检测中心 山东东营 257000)

(2 胜利油田检测评价研究有限公司 山东东营 257000)

1 引言

作为油田企业集输系统的重要设备,泵出口管汇失效与否直接关系现场人员及设备的安全,应用场合包括钻注水、注聚、注气等专用设备作业现场,最高额定工作压力达到70MPa。由于常年受到高压流体的冲刷和酸性腐蚀,极易产生裂纹、壁厚减薄以及早期应力集中等安全隐患。随着无损检测技术的发展,泵出口管汇的缺陷检测难点也被克服,检测流程也随着检测技术的发展得到了完善。采用磁记忆检测法对泵出口管汇进行缺陷检查,能够准确检测出泵出口管汇的应力集中区域,具有可检测微小缺陷、设备简单轻便、提离值影响小、灵敏度高、无需磁化设备等优点。此外,磁记忆检测能够有效地预测和监控泵出口管汇的缺陷产生区,降低了泵出口管汇事故发生概率 [1]。由于不需要外加磁场激励,也就省去了励磁机构和检后的退磁工作,近年来,在防喷器检测、连续杆损伤检测、深水钻井隔水管等检测领域得到了应用[2-4],研究表明磁记忆检测技术对检测管汇失效有良好的检出效果[5],但磁记忆技术检测实践中,因灵敏度高,对操作人员现场操作提出了更高的要求,如何在保证精度的前提下,减少人为因素影响[6],实现快速检测,成为亟待解决的问题,本文通过对磁记忆方法的研究和试验,研制了自动磁记忆检测装置,完成了基于磁记忆方法的多通道自动检测仪在高压直管管汇上的标定,提高了磁记忆检测可靠性和准确度,该套技术也可应用于钻杆、架空输油输气管道的磁记忆快速检测,对其他领域的铁磁性管杆类设备检测,也有一定的借鉴意义。

2 多通道磁记忆自动检测装置原理

金属磁记忆检测技术[7]是在不施加人工激励磁场的条件下,采用传感器测量被检件表面的磁场分布,通过获得磁场突变信号来发现被测件上可能存在的应力集中或损伤。金属磁记忆检测不仅可以检测构件的宏观缺陷,而且可以发现设备的应力集中等早期缺陷,可实现危险区域的预报,且无需打磨等预处理,更适用于现场检测和普查作业。目前国产和进口磁记忆仪器普遍采用霍尔元件作为磁场检测传感器,其磁场检测灵敏度一般为5mV/Gauss和10mV/Gauss。本文研究设计的新型高精度磁记忆检测探头磁场检测灵敏度为18mV/Gauss,比目前常用传感器灵敏度高(8-13)mV/Gauss。

目前国产和进口仪器的磁记忆检测探头分为接触式和非接触式,非接触式检测探头尺寸较大,适用于埋地管道检测,不适用于泵出口管汇检测,而接触式检测探头一般为笔式单探头或小车式探头,一次扫测覆盖的范围有限,对于常用不用直径管汇需要不小于(5~8)次的扫测才能覆盖整个管汇表面。本文研究所用便携式自适应多通道磁记忆检测仪采用接触式探头,可自适应泵出口管汇弯管及各种不同管径的直管检测,一个探测模组可实现8通道数据采集,对于不同直径的管汇仅需1至2次扫测即可覆盖整个被测件,大大提高了磁记忆检测效率。基于该探头设计的自动适应不同管径的多通道自动磁记忆检测装置,因传感器与管壁距离恒定,一次自动扫测就可实现全覆盖检测,消除了人工操作带来的误差影响,对同一缺陷的多次检测效果呈现良好的匹配性,提高了检测准确度和检测效率。

3 自动磁记忆检测装置的控制系统结构

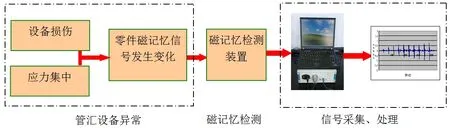

控制系统由检测控制箱、遥控器及计算机组成,其中,检测控制箱通过线缆给检测装置主体供电,遥控器通过无线接收器控制检测装置主体的运动。高压直管管体缺陷等相关信号信息通过位于检测装置上方的数据采集卡实现数据采集,而计算机通过无线路由器对采集器进行初始化和检测数据的存储及分析。采用无线遥控控制及采集数据的无线传输使得整个检测装置更加简洁,且控制及数据采集变的尤为方便快捷。其控制系统结构如图1所示:

图1 自动磁记忆检测控制系统的构成

4 自动磁记忆装置室内缺陷标定试验

4.1 纵向刻槽检测试验

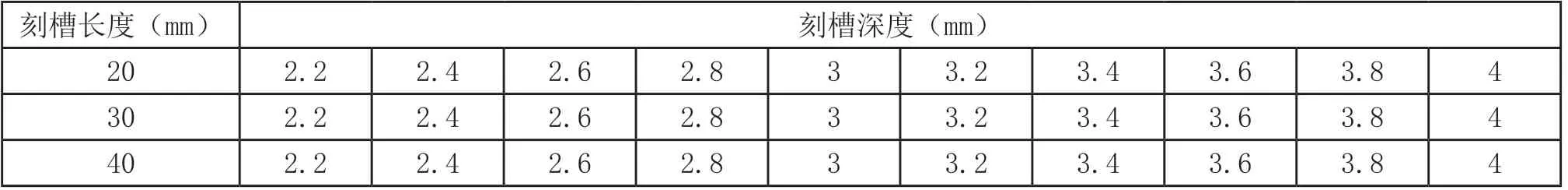

为得到自动检测磁记忆信号随管汇刻槽深的变化规律及对应关系,设计了纵向刻槽检测试验方案,试验目的为通过自动检测装置检测泵出口管汇纵向刻槽试样,截取三段泵出口直管1200mm长试样,在三段管件试样外壁分别沿纵向刻长度为20mm、30mm和40mm的槽。刻槽位置间隔为50mm,均匀分布,槽宽为6mm,槽深为2.2~4mm,相邻两槽深度依次递增0.2mm,刻槽尺寸如表1、图2所示。

表1 纵向刻槽尺寸表

图2 纵向刻槽示意图

4.2 自动磁记忆检测试验与数据分析

在实验室通过改变传感器型号、提离值等参数对三根管汇试样进行试验后,记录刻槽长度与刻槽深度检测数据。以刻槽长度20mm直管的自动磁记忆检测为例,经检测得到如图3所示结果,可以看出:信号梯度峰峰值随刻伤深度增大而增大,信号梯度波宽随刻槽长度增大而增大。

对试验数据进行分析处理,计算得出各处刻伤所对应的信号梯度峰峰值,将所统计数据列入表内,并建立起刻槽深度与信号梯度峰峰值之间的关系图,如表2、图4所示。

表2 刻槽管汇磁记忆检测的信号梯度峰峰值

图4 刻槽深度与信号梯度峰峰值关系图

由数据统计及图4可以看出,在刻槽宽度和长度相同的情况下,信号梯度峰峰值随着刻槽深度的增大呈单调递增的趋势,究其原因是由于刻槽处形成局部的漏磁场,刻槽深度决定了漏磁场的大小。刻槽深度越深,局部磁场变化越大,磁记忆信号梯度峰峰值就越大;刻槽深度越浅时,局部磁场变化越小,磁记忆信号梯度峰峰值就越小。在刻槽宽度和刻槽深度相同的情况下,随着刻槽长度的增长,磁记忆信号的梯度峰峰值也有明显的增大。基于刻槽深度与信号梯度峰峰值关系,可在自动磁记忆检测装置的检测灵敏度下,根据现场检测提取的信号梯度峰峰值,得到线(槽)型缺陷的槽长与槽深的缺陷当量关系。

5 结论与认识

本文在自动磁记忆检测装置样机研制的基础上,针对泵出口管汇的检测特点,在室内完成了纵向刻槽缺陷的检测试验,得到了不同槽深和槽长磁记忆信号梯度峰峰值关系,确定了自动磁记忆检测中泵出口管汇线(槽)型缺陷的槽长与槽深的缺陷当量关系,为磁记忆纵向缺陷判定提供了一种有效的量化手段。在实际的管汇件检测中,除纵向缺陷外,还应包括横向缺陷和环向缺陷等典型缺陷的判定,在今后的研究中,还应进一步总结不同缺陷的磁记忆变化规律,在提高磁记忆检测速度的同时,提升对泵出口管汇各种类型缺陷的检出率。