石油中蜡油催化裂化工艺技术研究

杨晶晶

(中国石油乌鲁木齐石化分公司,新疆乌鲁木齐830019)

近年来,原油供应中重质成分越来越多,导致每桶原油残留量增加。另一方面,受环境法规的影响,燃油的使用正受到限制,并被其他能源所取代。因此,原有剩余物升级已成为可持续盈利的必要条件。焦化是将直流和裂解残渣等低品位原料转化为高值馏分物、焦炭和气体的热裂化工艺。由于资本和运营成本低,焦化对劣质原料适应性强,已成为全球炼油厂剩余油转化和升级的主要工艺。蜡油(CGO)作为炼焦工艺的主要产品,随着全球能源需求的激增,它也变得越来越重要。CGO以低饱和度、高芳烃和氮含量为特点,必须通过综合工艺进行升级,才能生产高质量的运输燃料。一般来说,可用加氢处理、加氢裂化和加氢处理升级CGO,但设备投资大,运行成本高。另一种经济可行的方法是使用CGO作为直接催化裂化原料或部分原料。在中国,由于缺乏加氢裂化和加氢处理能力,催化裂化装置在大多数炼油厂中发挥着关键作用。然而,由于CGO中大量的碱性氮化合物,可以中和并使催化剂的酸位点暂时失活,从而降低转化率和产品产量。因此,石油中蜡油催化裂化工艺技术研究具有重要意义。

1 实验部分

1.1 原料和催化剂

以中国大型石油石化公司的VGO作为原料,分别采用RN-2和LMC-500作为加氢裂化和催化裂化的催化剂。

1.2 实验装置

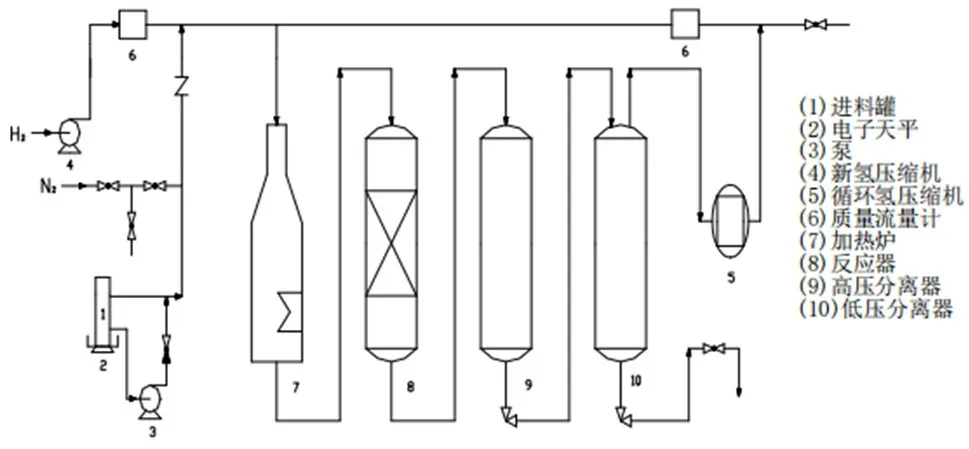

加氢精制装置的示意图如图1所示[5]。泵入不同量的CGO,并与压缩氢混合。混合物进入预热器,然后进入反应器,加氢反应处于流床工作状态。反应结束后,油气进入高压分离器和低压分离器,并将油气分离成气体和液体样品。

图1 CGO催化加氢装置图

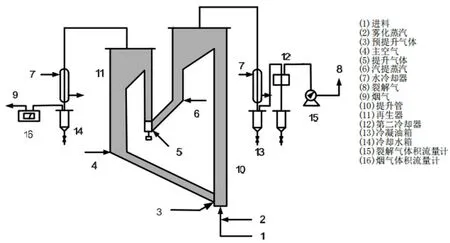

中试催化裂化装置如图2所示[6],由给料系统、蒸汽产生系统、反应再生系统、产品采集测量系统、计算机控制系统和辅助装置系统组成。在中试级催化裂化装置中,使用两个烟气和裂解气的控制阀和一种可收集废催化剂的旋塞阀来监测和控制催化剂的循环、催化剂与油的比和停留时间。

图2 催化裂化单元装置图

1.3 产品分析

采用HP6890气相色谱仪测量气体样品中组分的体积百分比。将理想气体的状态方程将数据转换为质量百分比。用模拟蒸馏气相色谱图对液体样品进行分析,得到汽油、柴油、油气和重油的重量百分比。用总硫氮分析仪测定了油气中硫氮含量。用焦炭分析仪测定了催化剂上的焦炭含量。

2 结果与讨论

2.1 CGO的氢化

研究了反应温度、反应压力、氢油体积比对脱硫程度、脱氮程度和总产率的影响。

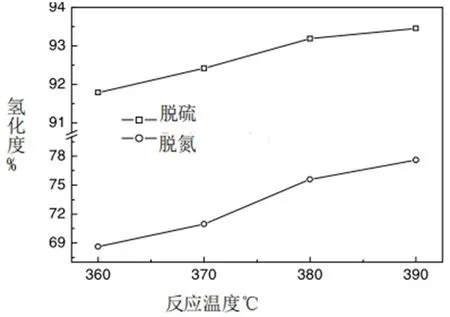

2.1.1 反应温度的影响

保持反应压力、空速和氢油比恒定在8.4兆帕,1.0小时,图3显示了反应温度对脱硫程度和脱氮程度的影响。随着反应温度的升高,反应速率和转化率增加,因此,脱硫度和脱氮程度均增加。脱氮程度低于脱硫程度,但脱氮程度随反应温度的增加增加程度高于脱硫程度,说明脱氮程度对反应温度更敏感。

图3 氢化度与反应温度的函数

反应温度对总产率的影响如图4所示。随着反应温度从360℃升高到390℃,总产率从99.5wt%下降到93.8wt%。裂化反应是加氢精制过程中不可避免的,反应温度越高,裂化程度越高。总产率在95%以上。适当的反应温度约为380℃。在380℃时,总产率在95wt%以上,脱硫程度和脱氮化程度均较高。

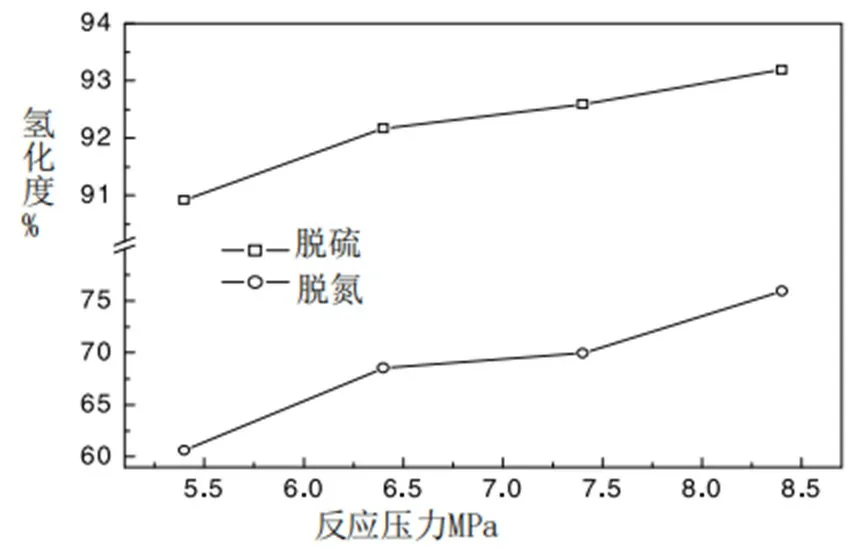

2.1.2 反应压力的影响

研究了反应压力在5.4~8.4MPa范围内的影响。反应温度、空间速度和氢油比分别保持在380℃、1.0h、和800。图5显示了脱硫程度和脱氮程度与反应压力的函数。随着反应压力的增加,脱硫程度和脱氮程度的增加。这表明,高氢高压有利于碳氧化石墨烯的加氢化反应。脱氮程度随压力的增加增加程度高于脱硫程度,说明脱氮程度对反应压力更为敏感。

图5 氢化度随反应压力的变化

图6显示了反应压力对总产率的影响。总产率从94.1wt%增加到95.8wt%,压力从5.4增加到8.4MPa。虽然高反应压力有利于总产率,但反应压力对氧化加氢的影响不大。高反应压力有利于脱硫程度、脱氮程度和整体液体的产率。但反应压力不能无限制地提高,因为高压会增加设备投资和操作成本。在试验运行中,合适的反应压力为8.4MPa。

图6 总产率随反应压力的变化

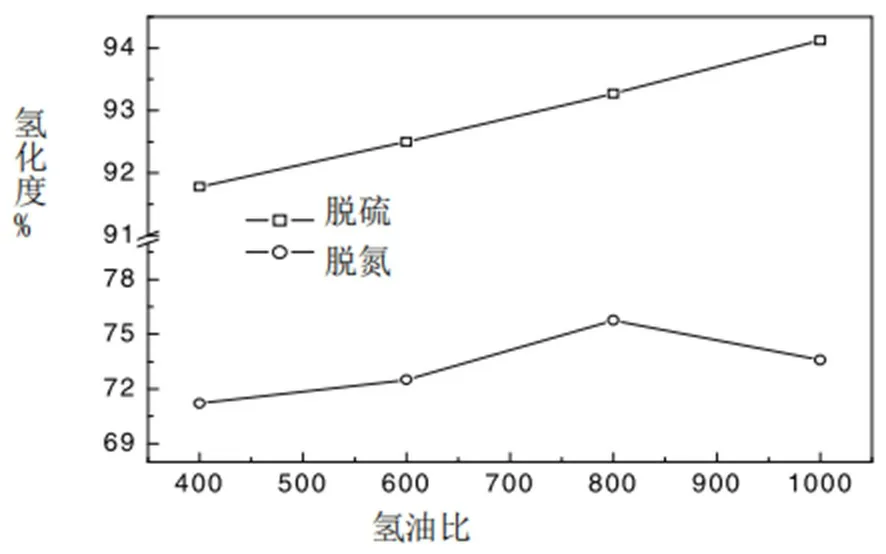

2.1.3 氢对油比的影响

氢油比也是CGO加氢精炼的一个重要因素,因为它会影响加氢精炼过程、催化剂的使用寿命、运行成本和投资。对于流化床反应器中的氢化反应,氢油比表示氢的部分压力。在反应温度、反应压力和空间速度恒定在380℃、8.4MPa和1.0h。

图7为氢油比对脱硫程度和脱氮程度的影响。随着氢油比的增加,脱硫程度增加,脱氮程度在800左右。与反应温度和反应压力的影响相比,氢油比的影响较小。根据实验数据,最佳氢油比在800左右。

图7 氢化度与氢油比的变化

3 加氢化及催化裂化结果

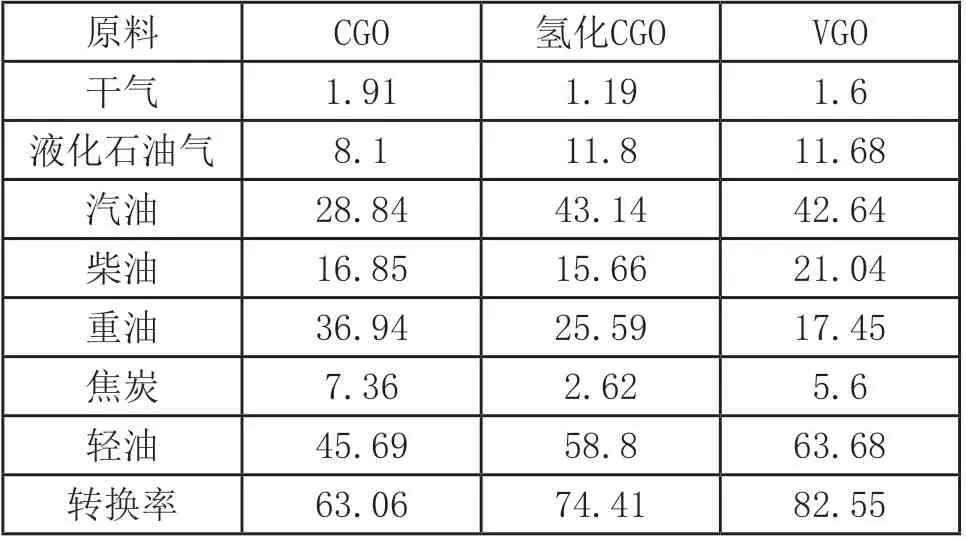

对催化剂LMC-500进行了催化裂化处理。反应温度、催化剂与油的比和空间速度分别在510℃、5和7.6h。裂解产物列于表1。在氢化CGO的催化裂解方面,氢化CGO催化裂解的液化石油气(LPG)、汽油、轻油的转化率均高于CGO,干气和焦炭的产率均低于CGO。实验数据表明,氢化催化剂的裂解性能明显优于CGO。与VGO催化裂化产物产率相比,氢化CGO的转化率较低,柴油和焦炭产率分别低5%和3%,液化石油气和汽油产率彼此接近。这说明氢化CGO的裂解性能不如VGO好,与上述预测不一致,原因可能是氢化的CGO含有萘烃,这不是很好的裂解原料。

表1 催化裂化的产品产率,wt%

对于氢化CGO催化裂解得到的汽油产品,由于原料的加氢精制,硫、氮的含量远低于CGO和VGO。诱导期较长,辛烷值略低。由氢化CGO催化裂解得到的柴油产品的十六烷数高于CGO和VGO。这表明,氢化CGO从产品质量的角度来看,是一种很好的裂解原料。

4 结论

反应温度和压力是加氢精制的两个重要因素。随着反应温度和压力的升高,脱硫度和脱氮度的增加。总产率随反应压力的增加而增加,但随反应温度的升高而降低。产自中国该地区的CGO加氢精制的最佳反应温度、压力、氢油比分别为380℃、8.4MPa和800。氢化CGO的催化裂解性能优于CGO,因为液化石油气、轻质油的转化率和产率较高,汽油和柴油的质量较好。虽然氢化CGO催化裂解产生的柴油和轻质油的产率低于VGO,但汽油和柴油的质量较好。