2500型固井车研制

吕文伟

(中石化四机石油机械有限公司 湖北 荆州434024)

引言

“页岩气革命” 正以美国为中心波及全球,能源问题已经成为了各个国家发展和关心的的核心问题,我国页岩气主战场主要集中在川渝和新疆地区,随着国家加快川渝页岩气以及新疆特深层油气大开发进程,超深井及复杂地层固井作业出现的频次越来越高,高压力、大排量、长时间不间断作业等,成为固井施工作业面临的难题。

以前,单机单泵固井车、双机双泵固井车等受功率限制,通常采用4-8台常规固井水泥车同时作业。加之,四川地区作业现场上井遒路曲折,井场空间较小,管线连接复杂,作业成本较高。

2500型固井车能够有效改变目前国内固井装备自动化程度低,操作人员劳动强度较大、安全性较低,非常规油气田施工效率与精度不理想的现状。同时,将打破国外公司技术垄断,推动国内固井工艺进步,实现固井装备技术突破升级,对我国油气资源的开发具有重要意义。

1 技术分析

1.1 结构

如图1所示,2500型固井车主要由底盘、配电系统、高低压管汇、电驱动力系统、控制系统、固井泵、固井泵润滑系统、计量罐、混浆槽、混浆系统、液压系统、副大梁等主要部件组成。装备可根据预先设定的作业参数自动调整各功能元件,实现全流程自动固井作业。

图1 2500型固井车结构示意图

1.2 主要技术参数

最高作业压力:100 MPa

最大作业排量: 2400L/min

最大混浆能力: 3.0 m3/min@1.9 g/cm3

水泥浆密度控制范围: 1~2.7 g/cm3

水泥浆密度精度: ±0.012 g/cm3

整机移运状态时总质量: 45t

整机外形尺寸( 长×宽×高) :12.96×2.55×4.00m

环境温度: -20~+45℃

各种工况下性能参数见表1。

表1 各种工况下的性能参数

2 技术关键

2.1 2500hp固井泵研制技术

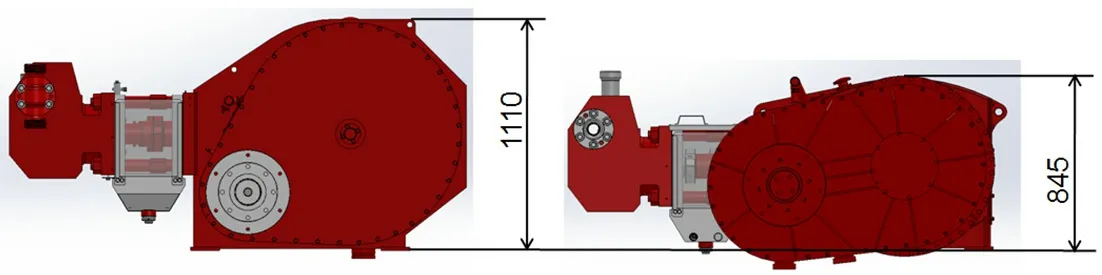

深层页岩气开发过程中,恶劣的工作环境对固井设备提出了新的要求。对于固井装置的核心设备固井泵,特定要求如下:一是作业压力高、排量大,输出功率大幅提高。二是单次固井作业时间增加,要求固井泵具有更强的连续作业能力。此外,鉴于固井装置集成化程度高的特点,对固井泵装配结构及尺寸提出了较为苛刻的要求。在上述要求的基础上,部分借鉴现有成熟大功率压裂泵技术,设计研发了2500hp大功率固井泵。

该泵最大输入功率2500 hp,采用5缸泵设计,排出压力脉动小于7%,在50 MPa排出压力时可最大输出2 m3/min。

使用外挂式行星齿轮减速箱,降低泵整体高度,为车载形式提供可能设计了新型组合式十字头和紧凑型泵壳,相比常规2500泵降高265mm,如图2所示。

图2 泵高度对比

2.2 大排量技术

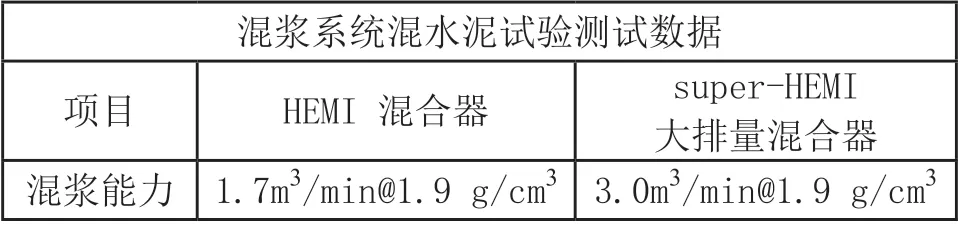

基于多相流混合过程动态模拟分析,建立混合器流场仿真模型,采用对比分析方法,优化混合器关键参数,提升混合器性能。

综合混合器性能需求形成供液、供灰配套零部件方案,研制大排量混浆系统;构建模拟试验平台,制定关键参数测试评价方案,形成混合器性能试验规范,验证大排量混浆系统的技术性能。大排量混合器如图3所示。

图3 大排量混合器

通过对混合器和混浆系统的升入研究形成了大排量混浆技术,完成了大排量混浆系统研制,并开展了混水泥实测试验,混浆性能达到3.0 m3/min@1.9g/cm3,混浆能力较常规混浆系统提高76%。相交常规混合器,混浆能力对比如表2所示:

表2 混浆系统测试数据对比表

2.3 固井施工远程控制技术

固井远程控制系统基于ACM系列自动控制系统,支持固井自动混浆及机组泵送全套功能的PC版软件系统。其主要功能为:支持完整的固井控制操作;支持完整泵车控制操作;支持多泵同时控制;支持不同控制器泵控设备的控制;支持各信号配置及校准;支持报警自定设置;支持报警自动提示;提供系统设置功能。

多泵泵送模式可支持多至3台固井设备小型机组的集中控制,用于实施泥浆泵送作业。该模式可提供完整的单泵及机组泵送作业控制、支持单设备自动混浆作业控制、兼容2500型、1000型固井装备控制以及自动扫描识别联网固井设备。

单泵泵送模式提供完整的单设备全流程泥浆泵送作业控制。该模式可实现动力系统及档位调速控制、 离心泵调速及供液浆控制、管汇阀门控制、超压保护、压力测试等功能。

自动混浆模式支持单台固井装备自动混浆施工作业,支持定密度自动控制、及定液位自动控制、动力系统及档位调速控制、水灰阀调控、离心泵调速、管汇阀门等控制。

3 试验及应用效果

3.1 型式试验

2020年11月完成试制后,在公司开展了2500型固井车型式试验工作。试验对装备各功能原件及整机性能进行测试。试验结果表明,2500型固井车主要技术指标达到设计要求。

3.2 应用效果

2021年4月,2500型固井车于2021年4月在四川威远投入工业试验,截止目前已完成近30余口井次的固井作业。在使用过程中,整机性能及维保便利性得到使用方的一致好评,装备顺利通过工业应用的验证。

4 结论

2500型固井车是针对页岩气固井作业对压力、排量和清水替浆作业要求的挑战,大幅提升了单机装机功率,为小井场高压力固井,尤其是川渝地区页岩气固井施工提供新策略。该设备其与常规固井装备相比具有以下优点:

(1) 单机工作压力高、排量大,较常规固井设备性能参数有大幅提高

(2) 整机结构和布局合理、紧凑,能够满足大型固井施工作业的要求

(3) 控制系统技术先进,工作可靠,软件界面和操作模式贴近施工现场

(4) 整机设计及操作控制满足安全和环保的要求